Производство топливных пеллет — техника и технология

- Разнообразие сырья. В прошлом как классическое топливо всегда рассматривалась цельная древесина . По сравнению с цельной древесиной, древесные гранулы могут быть изготовлены из любых органических материалов, таких как солома, опилки, травы…

- Экологическая эффективность. После производства гранулы имеют низкую влажность и высокую плотность. Это гарантирует, что при их сжигании будет выброшено меньше углекислого газа в атмосферу.. То есть, гранулы производят меньше золы и меньше дыма.

- Низкая себестоимость. При сравнении со многими видами топлива древесные гранулы немного дороже, чем обычное дерево, опилки и т.п., ведь они требуют производственного процесса Однако, если сравнивать с другими видами топлива, такими как нефть, природный газ и т.д., то они оказываются намного дешевле, а если учесть доступность сырья в виде отходов на лесопильном и лесоперерабатывающем производстве, то экономическая эффективность пеллет очевидна.

Последнее десятилетие всё большее значение на мировом топливном рынке придают древесным гранулам — пеллетам. Они — наиболее распространенный тип гранулированного топлива и, как правило, сделаны из отходов деревопереработки – опилки, стружка, горбыль, обрезки.

В общем, гранулы, как новый и прогрессивный вид топлива, широко используются во многих странах за счет их явных преимуществ:

Одна тонна пеллет равняется:

- 455 литрам мазута = 0,45 м³ природного газа

- 644 литрам пропана = 4,775 кВт/ч электроэнергии

Производственный цикл в малом бизнесе и домашнем хозяйстве

Маленькие грануляторы чаще всего используются при производстве топливных брикетов из биомассы. На рынке такие грануляторы называют грануляторами с плоской матрицей. Они используются для домашнего хозяйства, собственных нужд и малого бизнеса.

Производственный процесс включает в себя 3 этапа:

- Подготовка сырья

Сырье может быть различным, например, древесные отходы (опилки, древесная стружка и т.д.), отходы сельскохозяйственного производства (солома, кукурузные стебли, лузга и т.д.), органические остатки (трава, листья и т.д.), и другие биомассы.

Размер сырья перед загрузкой в гранулятор не должен превышать 5 мм, так что, для уменьшения размеров до минимальных, сырье нужно пропустить через молотковую дробилку. Молотковые дробилки могут работать на высоких скоростях — от 3000 об/мин до 8000 об/мин.

Размер на выходе контролируется за счет отверстий сит, которые могут быть от 1 мм до 10 мм. Молотковые дробилки очень популярны для измельчения сырья при производстве пеллет, т. к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

- Гранулирование

Высушенное сырье направляется в прессующий узел гранулятора, где роликом создается высокое давление. В общих чертах, самыми распространенным являются D-тип (тип с вращающейся матрицей) и R-тип (тип с вращающимися роликами). В грануляторах используются различные виды привода — электродвигатели, дизельные двигатели, бензиновые двигатели, вал отбора мощности.

- Упаковка

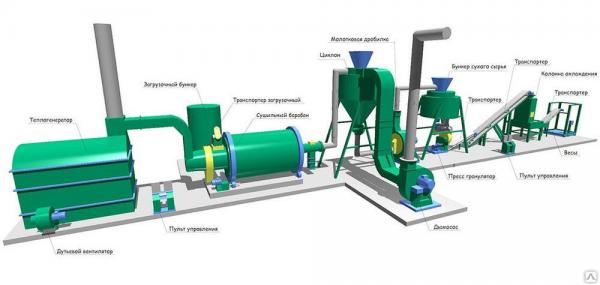

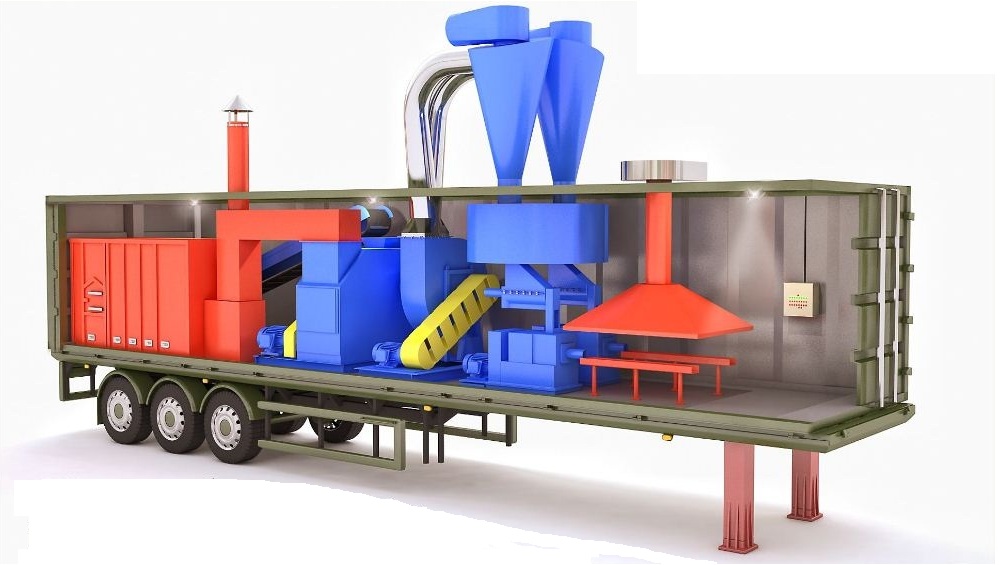

Стандартный производственный процесс в больших грануляторах

В промышленном производстве используются пеллетные заводы и линии для производства пеллет. В основном, они состоят из дробилки для древесных отходов, молотковой дробилки, сушилки, установки для гранулирования (обычно используются грануляторы с кольцевой матрицей), охладителя и прочего вспомогательного оборудования (питатели, упаковочные машины и т. д.).

д.).

Производственный процесс включает в себя 8 этапов:

- Первичное измельчение древесины

Перед началом производства сырье должно быть предварительно обработано. Первичное измельчение является важным моментом в процессе гранулирования, т.к. оно может стать ограничивающим фактором в производстве пеллет, а также является самым затратным этапом всего процесса. Для предварительной обработки сырья используются дробилки для древесных отходов – щепорезы, валковые дробилки. По завершению дробления фракция должна быть подходящих размеров – 6-25 мм

- Сушка

Перед загрузкой в грануляторы сырье должно быть тщательно высушено (5-20% в зависимости от фракции и типа сырья). Стандартным оборудованием в линии является барабанная сушилка – максимально простое в обслуживании и обращении оборудование с неплохим КПД за невысокую цену. Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

- Очистка от примесей

В целях обеспечения качества гранул, сырье должно быть очищено от примесей, таких как металлы, камни или другие. Крупные камни и другие материалы убираются в ручную или с помощью камнеуловителей. От металлов сырье очищают с помощью магнита на конвейерной ленте или металлоуловителя.

- Вторичное измельчение

Этот процесс осуществляется молотковой дробилкой для уменьшения размеров сырья до 4-8 мм. На данной ступени сырье должно быть сухим. Размеры помола контролируются ситом.

- Гранулирование

На данном этапе сырье формируется в пеллеты. Через фильеры матрицы гранулятора под высоким давлением опилки прессуются в древесные гранулы. На выходе гранулы горячие и относительно мягкие.

На выходе гранулы горячие и относительно мягкие.

- Охлаждение

Охлаждение является важной частью процесса производства качественных древесных гранул. Оно необходимо для отвердения готовых пеллет — они горячие и пластичные, легкодеформируемые до полного остывания.

- Контроль продукции

На данном этапе сформированные и охлажденные гранулы проверяются на наличие превышающих требуемый размер пеллет. Тщательность проверки зависит от условий местного рынка и индивидуальных особенностей производства.

- Хранение и фасовка

По завершению процесса производства для обеспечения удобства использования, транспортировки и привлекательного внешнего вида, гранулы расфасовываются по пластиковым пакетам, так гранулы менее подвержены истиранию во время доставки. В летнее время, когда спрос на рынке на древесные гранулы небольшой, их приходится длительно хранить.

- Линия для производства древесных гранул.

Благодаря исследованиям последних лет стало понятно, что рынок древесных гранул перспективен и набирает оборот. Более того, древесные гранулы более безопасны для окружающей среды, чем традиционные виды топлива, поскольку могут быть изготовлены из отходов. Это является важным элементом защиты окружающей среды. К тому же, древесные гранулы, как новый вид топлива, могут повысить КПД использования топлива. Не имеет значения для домашнего использования или для коммерческого, древесные пеллеты, в любом случае, весьма перспективное направление.

Производство и изготовление пеллет (древесных гранул). Премиум пеллеты от производителя.

Компания ФРП производит пеллеты Премиум класса. В качестве сырья производители пеллет используют древесную стружку или опилки, то есть отходы лесопильного или строгального цехов.

При производстве пеллет Премиум класса компании «ФРП» применяется экологически чистая окоренная древесина хвойных пород, вследствие чего достигается уровень содержания золы не более 0,37%, а древесные гранулы получаются светлыми.

Готовая продукция производится путем измельчения, сушки и грануляции исходного сырья.

Завод по производству пеллет состоит из полностью автоматизированных линий немецкого оборудования Muncher.

Качество пеллет «ФРП»

Компания «FRP» производит только Премиальный вид древесных гранул. Это светлые пеллеты диаметром 6 мм и 8 мм, соответствующие стандарту «ENplus A1». (см. стандарты пеллет)

На копии сертификатов, представленных ниже, Вы можете ознакомиться с характеристиками наших пеллет.

Технология изготовления пеллет

Подготовка сырья

Производство пеллет включает в себя сортировку исходного сырья по влажности, размерам, принадлежности к определенному сорту древесины. Подготовленное сырье поступает в дробилку и доводится до состояния муки.

Подготовленное сырье поступает в дробилку и доводится до состояния муки.

Сушка

Измельченная масса высушивается при проходе через теплоноситель. В качестве теплоносителя применяются отходы, полученные при подготовке сырья или при отсеве готовой продукции, благодаря чему издержки производства топливных пеллет сводятся к минимуму.

Грануляция

Высушенный материал поступает в гранулятор. При необходимости дополнительного увлажнения используют генерируемый пар. Полученная смесь продавливается через отверстия в матрице. При воздействии высокого давления и температуры лигнин, полученный в результате расщепления древесины, обволакивает целлюлозу и на выходе образуется гранула. Полученные пеллеты из опилок обрезаются «в размер» с помощью ножей.

Охлаждение

В процессе охлаждения пеллеты приобретают необходимую прочность.

Упаковка и транспортировка

С помощью дозатора и автоматических весов продукция упаковывается в мешки Big Bag или фасуется по 15 кг.

Готовая продукция на предприятии проходит обязательный контроль качества. Допустимый уровень влажности соответствует международному сертификату. Размеры гранул 6 мм и 8 мм. Использование современных технологий обеспечивает соответствие всей продукции стандарту «ENplus A1». В стандартах также определено наличие пыли и других посторонних примесей. Стоимость 1 тонны пеллет зависит от объема заказа. Выгодно заказывать продукцию большим оптом, так как действует гибкая система скидок.

Преимущества отопления пеллетами:

- экологически чистое топливо, обладающее высокой теплотворностью;

- низкий уровень золы;

- не вызывает аллергию, так как отсутствуют споры грибка и пыль;

- при хранении занимают в несколько раз меньше места, чем традиционные дрова.

Главным достоинством использования пеллет в качестве топлива является то, что это возобновляемый источник энергии. При планомерном истощении природных ресурсов применение альтернативных видов топлива обеспечит дальнейшее существование техногенной цивилизации.

Как производятся пеллеты?

Процесс гранулятора

Каждый день грузовики с сырьем доставляются на грануляторы и могут прибывать в различных формах. Некоторым сырьем могут быть опилки, щепа, лом лесопильных заводов и даже целые деревья, непригодные для производства пиломатериалов. Сырье может быть зеленым или свежесрезанным, частично сухим или даже высушенным в печи. При одинаковой обработке этого сырья конечный продукт имеет постоянное содержание влаги, теплотворную способность, содержание золы и характеристики горения. Очень важно, чтобы все производители пеллет производили пеллеты в соответствии с одними и теми же стандартами, чтобы устройства на пеллетах горели и нагревались одинаково. Вот некоторые из процессов:

Дробилки и молотковые мельницы

Некоторые заводы по производству пеллет начинают свой процесс с того, что большие куски древесины пропускают через дробилку для обработки. Они необходимы только для заводов, которые принимают это неоднородное сырье. Существует множество различных конфигураций заводов по производству пеллет в зависимости от источника сырья. Хотя у них нет измельчителей, почти у всех есть молотковая мельница в начале процесса измельчения. Эти машины собирают опилки и древесную щепу и измельчают их до одинакового меньшего размера, что делает сушку и продавливание гранул быстрыми и равномерными.

Существует множество различных конфигураций заводов по производству пеллет в зависимости от источника сырья. Хотя у них нет измельчителей, почти у всех есть молотковая мельница в начале процесса измельчения. Эти машины собирают опилки и древесную щепу и измельчают их до одинакового меньшего размера, что делает сушку и продавливание гранул быстрыми и равномерными.

Сушилки

Если на грануляторах используется свежесрезанное сырье, материал, подвергающийся воздействию погодных условий или высокой влажности, или смесь сырьевых материалов, которая может содержать влагу, они должны высушить опилки до постоянного уровня влажности. Большие сушильные барабаны могут использовать природный газ, пропан, горелки для опилок или другое топливо для нагрева барабана, удаляя лишнюю влагу.

Гранулятор

После сушки опилки прессуются через фильеры под высоким давлением. Этот процесс заставляет опилки нагреваться и высвобождать естественные лигнины в древесине, которые связывают опилки вместе. Мельница также определяет плотность гранул, диаметр, прочность и длину. Все эти характеристики очень важны для стабильной работы пеллетного котла.

Мельница также определяет плотность гранул, диаметр, прочность и длину. Все эти характеристики очень важны для стабильной работы пеллетного котла.

Охлаждение и хранение

Гранулы выходят из мельницы при температуре от 200 до 250 градусов и мягкие. Градирня используется для снижения температуры и затвердевания гранул. После охлаждения их обычно хранят в большом бункере в ожидании расфасовки или раздачи.

Упаковка в мешки или навалом

Наиболее распространенный способ распространения в США – это расфасовка гранул в 40-фунтовые пластиковые пакеты и их укладка на поддоны или салазки. Эти салазки могут содержать от одной до полутора тонн топлива, в зависимости от канала сбыта. Упаковка гранул добавляет от 25 до 30 долларов за тонну в полиэтиленовые пакеты, поддоны, пакеты с внешним покрытием, термоусадочную пленку, а также на рабочую силу и оборудование для их укладки и упаковки. Затем эти салазки отправляются и доставляются по всей стране для получения потребителем в торговых точках или с доставкой на дом.

Насыпные пеллеты загружаются из бункера гранулятора непосредственно в грузовики для доставки в контейнеры для хранения сыпучих материалов. Грузовики для массовых грузов дороже, чем обычные бортовые грузовики, но гораздо более эффективная система обработки, перевалки и доставки. В США сегодня используется очень мало бытовых систем обработки сыпучих материалов. Перейдите на нашу страницу массовой доставки для получения дополнительной информации.

Искусство гранулирования биомассы

Гранулирование биомассы может быть сложной задачей. Отсутствие универсального процесса означает, что это может быть больше искусством, чем наукой.

РЕКЛАМА

Стоимость сбора, обработки, транспортировки и хранения сельскохозяйственных отходов низкой плотности и других материалов биомассы часто ставит биомассу в невыгодное положение по сравнению с ископаемым топливом.

Изменчивое и часто высокое содержание влаги в биомассе и ее естественное разложение могут снизить ее ценность. К счастью, биомассу можно сконденсировать для получения однородного конкурентоспособного топливного продукта.

К счастью, биомассу можно сконденсировать для получения однородного конкурентоспособного топливного продукта.

Одним из методов конденсации биомассы является гранулирование. Кукурузная солома, например, может быть сделана в 10 раз более плотной, если перед гранулированием ее сначала измельчить до частиц размером пять тридцать секунд, по словам Алана Деринга, младшего научного сотрудника по побочным продуктам в офисе Научно-исследовательского института сельскохозяйственного использования в Васеке, Миннесота. .

Наиболее распространенной топливной гранулированной биомассой является древесина, в основном из опилок, щепы и стружки. По данным Pellet Fuels Institute, некоммерческой организации в Арлингтоне, штат Вирджиния, которая обслуживает пеллетную промышленность, восемьдесят заводов по производству древесных гранул в Северной Америке производят 1,1 миллиона тонн пеллет в год, а 23 производителя каминов производят пеллетные печи и каминные топки для сжигания пеллет. По данным института, 800 000 домов в США используют древесные гранулы для отопления.

Древесные гранулы также используются в промышленных масштабах. В качестве примеров институт приводит эстрадный театр, тюрьму и ферму по выращиванию томатов на гидропонике.

Рынок древесных пеллет больше в Европе, где 29 стран потребляли 6 миллионов метрических тонн пеллет в 2007 году, по данным Force Technology, компании промышленного дизайна из Брндбю, Дания. Компания заявляет, что Швеция была крупнейшим потребителем, за ней следуют Нидерланды, Бельгия, Германия, Австрия и Франция. Швеция была крупнейшим производителем пеллет, за ней следуют Германия и Австрия. Нидерланды и Бельгия были крупными нетто-импортерами, а Германия и Австрия — крупными экспортерами. Некоторые страны импортируют древесные отходы для гранулирования.

Поскольку древесные гранулы конкурируют с ДВП, ДСП и плитами с ориентированной стружкой в качестве сырья, в последнее время поступали сообщения о нехватке древесных гранул в США.

Чтобы удовлетворить спрос на пеллетное топливо, сельскохозяйственные отходы и побочные продукты пищевой промышленности перерабатываются в топливные гранулы, хотя и в гораздо меньших масштабах. По словам Роберта Хубенера, менеджера по продажам поставщика оборудования для гранулирования Freedom Equipment LLC из Рокфорда, штат Иллинойс, все больше клиентов выбирают продукты для гранулирования топлива. «Интересным является навоз, смешанный с древесными гранулами, в основном [использованными] подстилками для животных», — говорит Хубенер. «Это продукт, от которого многие [хотят] избавиться».

По словам Роберта Хубенера, менеджера по продажам поставщика оборудования для гранулирования Freedom Equipment LLC из Рокфорда, штат Иллинойс, все больше клиентов выбирают продукты для гранулирования топлива. «Интересным является навоз, смешанный с древесными гранулами, в основном [использованными] подстилками для животных», — говорит Хубенер. «Это продукт, от которого многие [хотят] избавиться».

Компания Colorado Mill Equipment, город Каон, штат Колорадо, поставщик оборудования для гранулирования, Марсель Мадар, операционный менеджер, говорит, что операции по гранулированию раньше были ограничены, «в значительной степени для кормления, — говорит он, — но теперь топливо — это очень, очень популярный.» Мадар говорит, что его компания еженедельно получает два-три образца от компаний, заинтересованных в гранулировании. «Удивительно, какие материалы мы получаем, — говорит он. «Все пытаются сделать гранулы из всего, что попадется им в руки. Мы в основном проверяем их, чтобы увидеть, насколько они подходят для использования в качестве топлива». Мадар говорит, что его компания помогала вооруженным силам США с гранулированием мусора из столовой — бумаги, пластика и пенополистирола — для производства жидкого топлива путем пиролиза.

Мадар говорит, что его компания помогала вооруженным силам США с гранулированием мусора из столовой — бумаги, пластика и пенополистирола — для производства жидкого топлива путем пиролиза.

Компания Agrecol Corp. из Мэдисона, штат Висконсин, занимающаяся выращиванием местных растений и семян, начала производить гранулы из биомассы четыре года назад. По словам Марка Дудла, президента Agrecol, компания начала производить пеллеты, чтобы справиться с большим количеством побочного продукта MOG (материал, отличный от зерна), образующегося при очистке семян. «Ему не место на свалке, — говорит он, — а компостирование довольно грязное дело. Разбрасывание по земле для нас тоже не было хорошим вариантом. Мы решили, давайте уплотним и сожжем его». Дудлах говорит, что компания модифицировала оборудование бывшего комбикормового завода для гранулирования MOG, а затем биомассы с полей. Agrecol использует пеллеты для отопления своего объекта, а остальное продает.

Вызовы

Гранулирование новых форм биомассы является сложной задачей. «У нас почти не осталось волос, это точно», — говорит Дудла. «Это больше искусство, чем наука».

«У нас почти не осталось волос, это точно», — говорит Дудла. «Это больше искусство, чем наука».

В отчете для Европейской ассоциации производителей биомассы французский агроном Оливье Пастр говорит, что недревесная биомасса обычно содержит больше гемицеллюлозы и меньше целлюлозы и лигнина, чем древесина, что придает ей меньшую прочность на растяжение и сжатие. По его словам, в Европе Датский технологический институт проверял, какие комбинации биомассы лучше всего подходят для производства и сжигания пеллет. Деринг говорит, что AURI делает то же самое для своих клиентов.

AURI тестирует предварительную обработку и измельчение биомассы для производства высококачественных гранул. «Мы хотели бы видеть гранулы с индексом долговечности гранул 92 процента или выше», — говорит Деринг, что определяется путем переворачивания гранул в течение определенного периода времени, чтобы определить объем произведенной мелочи. «Вы можете производить пеллеты, которые на 99 процентов долговечны, — говорит он, — но тогда вы обычно жертвуете производительностью в пересчете на тонны в час».

«Речь идет о блестящем блеске на боковой стороне гранулы, — говорит Дудла, — [чтобы], когда она попадает к конечному потребителю, на ней не было много пыли».

Hubener говорит, что требования к качеству пеллет могут различаться. «У нас есть длинный список вопросов, которые мы задаем всем нашим клиентам», — говорит он. «Некоторые клиенты планируют сжигать все произведенное топливо, и в этом случае низкокачественные пеллеты идеально подходят для них. [Но] если они планируют перевозить их на барже или отправлять за границу, им придется производят очень твердую пулю».

Для производства гранул биомассу необходимо сначала очистить от загрязнений. Затем чистую биомассу измельчают в молотковой мельнице или измельчают до однородного размера, который должен быть меньше толщины получаемых гранул. Измельчение биомассы помогает снизить мощность, которую должен производить гранулятор. Если биомасса имеет высокое содержание влаги, ее необходимо высушить примерно до 10-процентной влажности.

В то время как содержания лигнина в древесине обычно достаточно для связывания пеллет, другие формы биомассы требуют специальной обработки для их укрепления. Иногда необходимо добавить связующие вещества, такие как крахмал, сахара, парафиновые масла или лигнин, чтобы сделать биомассу пластичной.

Перед гранулированием смесь должна быть обработана водой различной температуры или паром. «Кукурузная солома имеет более низкую температуру стеклования, чем просо», — говорит Деринг. «Вы можете получить очень прочную гранулу из кукурузной соломы при температуре 165 градусов по Фаренгейту, тогда как для получения эквивалентной гранулы с просом нужно получить температуру выше 200 градусов, часто 210 или 220 градусов».

После кондиционирования биомасса подается на гранулятор. Внутри мельницы валки выдавливают смесь через перфорированную плоскую или кольцевую головку, которая эффективно уплотняет продукт в виде гранул. Затем горячие гранулы необходимо охладить, чтобы они затвердели. Затем они просеиваются для отделения остаточной мелочи, которую можно использовать повторно.

Затем они просеиваются для отделения остаточной мелочи, которую можно использовать повторно.

Изменение толщины матрицы гранулятора, а также скорости измельчения, температуры и давления являются ключом к оптимизации эффективности гранулирования и качества гранул.

«Все матрицы разные, — говорит Дудла. «Вальцы, которые выдавливают [биомассу] через головку, тоже разные, и на это важно обратить внимание».

Деринг соглашается. «Все сырье гранулируется по-разному, — говорит он. «Для них требуются пресс-формы для гранул разного размера или толщины. Одна матрица не подходит для всех».

Дудла говорит, что, поскольку некоторая биомасса может быть довольно абразивной, могут быть добавлены дополнительные продукты для увеличения срока службы гранулятора. «В любой день или неделю очистки семян в этой партии может быть от шести до восьми различных видов прерий», — говорит Дудла. «Мы не регулярно делаем гранулы дважды одним и тем же способом. Если вы можете получить от 2000 до 2500 часов работы матрицы, вы, вероятно, неплохо справляетесь». Дудла говорит, что между циклами гранулирования Agrecol промывает матрицу, гранулируя зерно, например кукурузу. «Эти вещи также хорошо смазываются из-за масел и прочего», — говорит он.

Дудла говорит, что между циклами гранулирования Agrecol промывает матрицу, гранулируя зерно, например кукурузу. «Эти вещи также хорошо смазываются из-за масел и прочего», — говорит он.

Увеличение масштаба

По мере того, как все больше штатов США и канадских провинций принимают или ужесточают стандарты портфеля возобновляемых источников энергии для электроэнергетических компаний, все больше энергетических компаний рассматривают возможность сжигания древесных гранул в угольных котлах. Компания Ontario Power Generation Inc., базирующаяся в Торонто, Онтарио, со значительным успехом проводит испытания совместного сжигания древесных пеллет с бурым углем с низким содержанием серы на своей электростанции Атикокан в Атикокане, Онтарио.

Коммунальные предприятия также не ограничиваются производством древесных гранул. Vattenfall AB, европейская тепло- и электроэнергетическая компания, базирующаяся в Стокгольме, Швеция, проводит реконструкцию своей электростанции Amager мощностью 438 мегаватт в Копенгагене, Дания, для совместного сжигания соломенных гранул с углем. Завод, который поставляет как тепло, так и электричество, ежегодно сжигает 70 000 метрических тонн пеллет с 700 000 метрических тонн угля. В этом году компания рассчитывает увеличить долю окатышей до 150 000 метрических тонн.

Завод, который поставляет как тепло, так и электричество, ежегодно сжигает 70 000 метрических тонн пеллет с 700 000 метрических тонн угля. В этом году компания рассчитывает увеличить долю окатышей до 150 000 метрических тонн.

В США AURI отмечает постоянный рост интереса со стороны промышленности к гранулированию недревесной биомассы за последние шесть лет, частично вызванный спорадическим повышением цен на древесину, говорит Деринг. «[Они] рассматривают пеллетное топливо для замены природного газа, — говорит он, — или рассматривают уплотненное твердое топливо для совместного сжигания с углем. Мы работаем с некоторыми коммунальными предприятиями, исследуя этот потенциал».

«Сейчас мы видим большой спрос на электростанции, работающие на угле», — говорит Дудла. «Мы участвовали в некоторых пробных сжиганиях [с] некоторыми электростанциями, и они пытаются увидеть, какими будут выбросы. Пока они возвращаются довольно многообещающе».

Пастр отмечает, что технология сжигания в кипящем слое, используемая на электростанциях, по своей природе является гибкой и может сжигать топливо с широким диапазоном теплотворной способности, зольности и содержания влаги, и они успешно используются для совместного сжигания древесины, биомассы и отходов. к углю.

к углю.

Прежде чем энергетические компании смогут использовать пеллеты из биомассы, они должны решить проблемы с выбросами. Пастр отмечает, что по сравнению с древесиной сельскохозяйственные отходы обычно имеют более высокое содержание азота, серы, хлора и калия из-за более широкого использования удобрений, пестицидов и гербицидов в сельском хозяйстве. Он говорит, что агропеллеты следует в первую очередь использовать на крупных установках для сжигания, оснащенных сложными системами контроля горения и очистки дымовых газов. В отчете для Pellets Atlas, получившего название [email protected], проекта, финансируемого Intelligent Energy Europe для Европейского Союза, Мартин Юнгингер, исследователь из Утрехтского университета в Нидерландах, отмечает, что неизвестные выбросы от пеллет из биомассы являются одним из основных факторов, препятствующих развитие более крупного рынка пеллет из недревесной биомассы.

Дудла говорит, что наличие энергоснабжающей компании в качестве клиента имеет решающее значение для организации крупномасштабных операций по производству окатышей.