технология, станок для блоков, оборудование

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

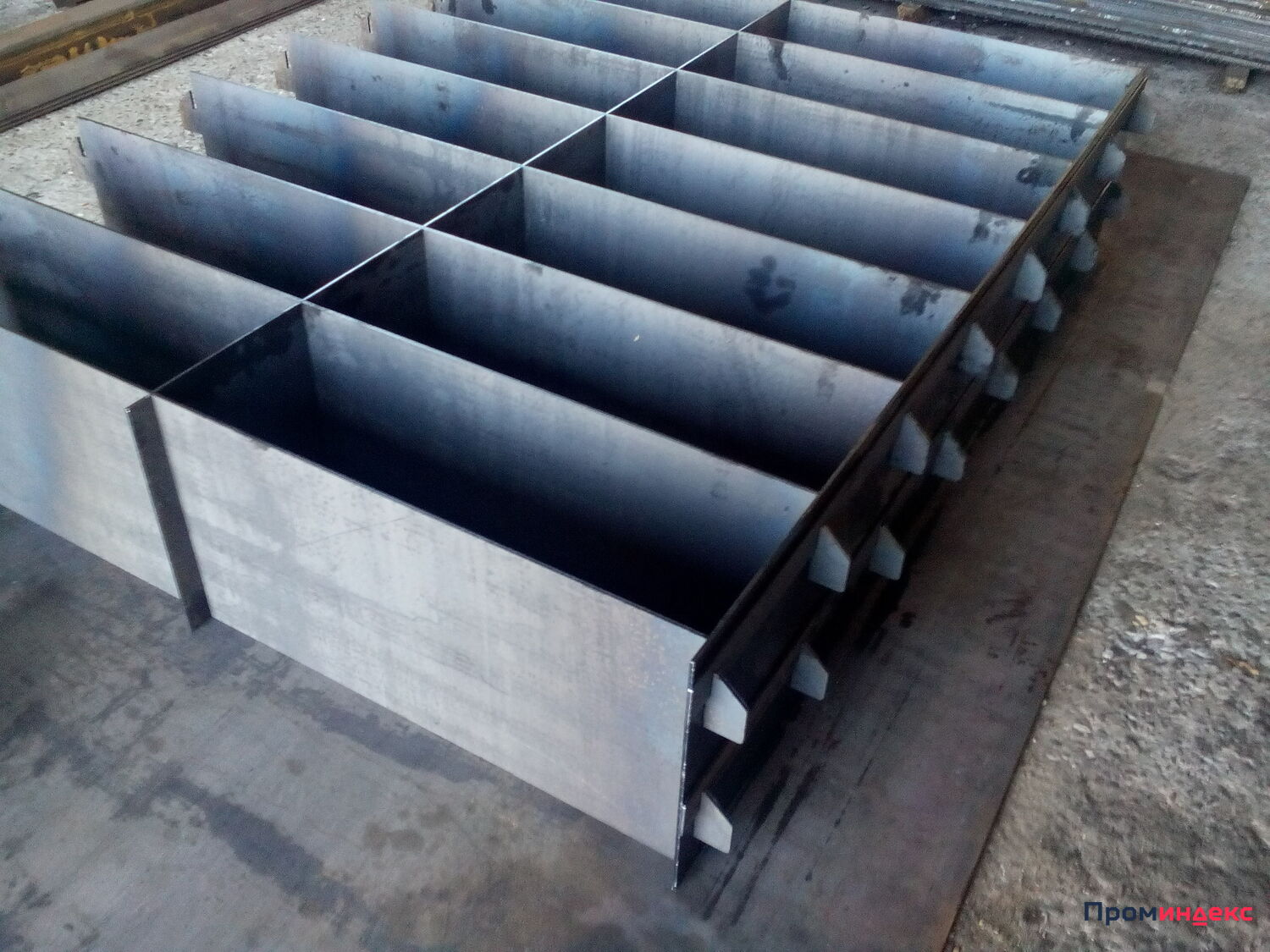

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар.

Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов. - В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

оборудование, технология, пропорции и формы

Рейтинг материала

16 out of 5

Практичность16 out of 5

Внешний вид20 out of 5

Простота изготовления20 out of 5

Трудоемкость при использовании20 out of 5

ЭкологичностьИтоговая оценка

Арболитовые блоки относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Технология производства

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1. они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Технология изготовления

Арболитовые блоки имеют оптимальные параметры 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС. По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

На фото — процесс выемки арболитового блока из станка после формовки:

Оборудование

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие).

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см. для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

Список оборудования:

- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Установка для подъема формы;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

youtube.com/embed/Q-PLQ4Y4SYk?rel=0″ frameborder=»0″ allowfullscreen=»»/>

Рекомендации

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в применении, обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

Понравилась статья? Поделитесь с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

Делаем арболитовые блоки своими руками.

Оборудование для производства арболитовых блоков

Оборудование для производства арболитовых блоковАрболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал. Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку. Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих. - Щепка, отбираемая для изготовления должна проходить жесткий контроль. Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

- Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*С).

- Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным. Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

- При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин. - Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы. Он станет лучшим вариантом для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя. - Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

- Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением. Удобны для дверных или оконных поемов с перемычками;

- стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок. Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции. Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

- Трамбовка. Это очень ответственный этап, который нельзя упускать. Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение. Происходит на проветриваемых складах, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

- Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель.

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты; - большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение).

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается.

Она должна вся намокнуть, чтобы не оставалось сухих участков.

Она должна вся намокнуть, чтобы не оставалось сухих участков. - Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать надо постепенно в работающую бетономешалку.

- Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

Станки для производства арболитовых блоков, арболита в Златоусте

Он прошёл проверку временем и сибирскими морозами, прошёл испытания и был стандартизован ещё в СССР в 60-х годах.

Сегодня арболит удовлетворяет всем требованиям современного человека, решившего построить дом. Вы можете купить станки для производства арболита в Златоусте у нас.

Арболит – строительный материал,

изготовленный из смеси трёх компонентов:

| древесная щепа | |||

| минеральная добавка | |||

| цемент марки 500 |

| 100% ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ И БИОСТОЙКОСТЬ |

Арболитовый блок является экологически безопасным строительным материалом на основе натуральной щепы хвойных и лиственных пород дерева, безвреден для человека и окружающей среды, не подвержен гниению, обладает хорошей воздухопроницаемостью (в доме из арболита не бывает сырости).

| ПЛАСТИЧНОСТЬ |

В случае возникновения предельных нагрузок арболитовый блок не ломается, а лишь обратимо деформируется с возможностью восстановления первоначальной формы.

Кроме того, он не требует чрезмерно бережного обращения при транспортировке.

| НИЗКАЯ ТЕПЛОПРОВОДНОСТЬ |

Арболит является одним из самых тёплых строительных материалов. Стена, построенная из арболитовых блоков толщиной всего 30 см, по показателям теплопроводности равна стене из кирпича толщиной в 1 метр и не требует дополнительного утепления!

| ТОЧНОСТЬ ГЕОМЕТРИИ И ПРОСТОТА ОБРАБОТКИ |

В арболит можно легко вбивать гвозди, ввинчивать шурупы и вешать крючки, как на обычную деревянную стену. Он свободно поддаётся сверлению, рубке и распилу. При этом получается точная и аккуратно подогнанная по размерам форма блока.

Он свободно поддаётся сверлению, рубке и распилу. При этом получается точная и аккуратно подогнанная по размерам форма блока.

| ВЫСОКАЯ ПРОЧНОСТЬ |

Арболитовый блок характеризуются высокой прочностью и может использоваться в строительстве даже трёхэтажных домов с железобетонными плитами перекрытий.

| ЗВУКОИЗОЛЯЦИЯ |

Коэффициент звукопоглощения арболитового блока при частотах 125-2000 Гц составляет 0,17-0,60, в то время как у кирпича при 1000 Гц он не превышает 0,04, а у древесины – 0,06-0,10.

| ПОЖАРНАЯ БЕЗОПАСНОСТЬ |

Арболит относится к трудногорючим (группа Г1 по ГОСТ 12. 1.044-89), трудновоспламеняемым (группа В1 по ГОСТ 30402-96), малодымообразующим (группа Д1 по ГОСТ 12.1.044-89) материалам.

1.044-89), трудновоспламеняемым (группа В1 по ГОСТ 30402-96), малодымообразующим (группа Д1 по ГОСТ 12.1.044-89) материалам.

| НИЗКАЯ СТОИМОСТЬ И СЖАТЫЕ СРОКИ |

1 кубический метр блоков из арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона, что позволяет использовать мелкозаглубленный ленточный фундамент шириной всего 30 см, что значительно экономит деньги будущего владельца дома.

Стены из арболитового блока возводятся в кратчайшие сроки, а отделка возможна сразу после строительства.

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции.

Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев;

Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев; - просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев. Временами материал переворачивают для лучшей просушки нижних слоёв;

- придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

youtube.com/embed/WcjJ6dF6Lr4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Производственная линия ВПЛ — Арболит для производства блоков с доставкой по России

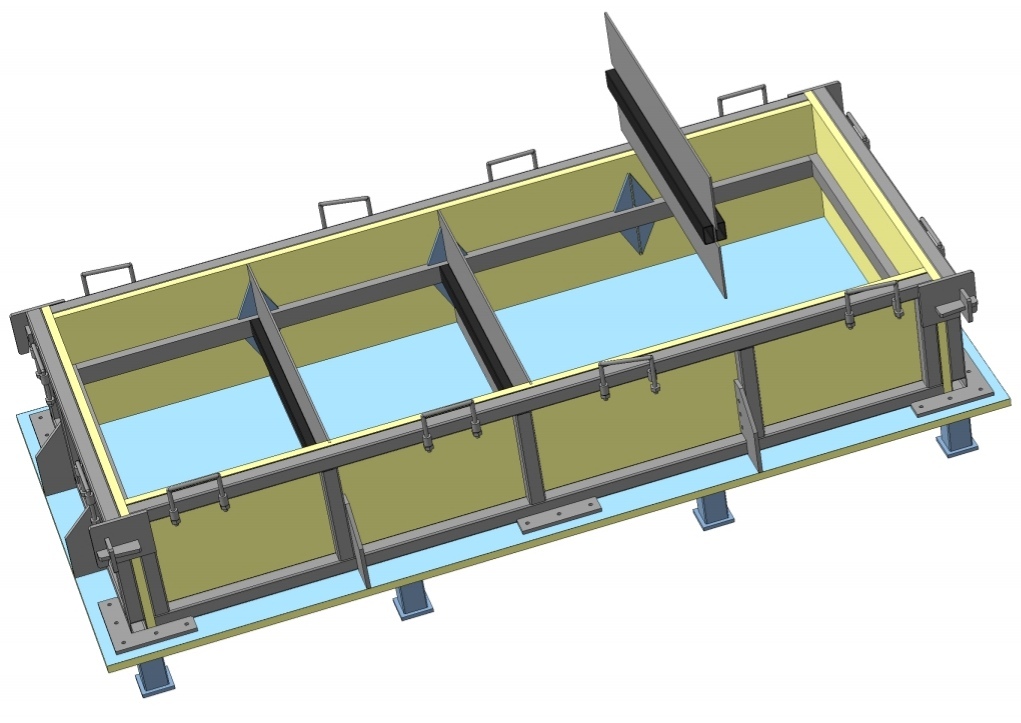

Производственная линия ВПЛ-Арболит – малогабаритная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-прессования, с последующей выдержкой в металлических формах. Данная установка используется в коммерческом производстве строительных материалов.

Комплектация линии ВПЛ-Арболит:

- Измельчитель древесины ИД600 М

- Растворосмеситель одновальный САБ-400

- Подъемно-поворотный бункер с механизмом подъема, лебедкой и металлоконструкцией ППБ-300.

- Вибропресс Универсальный

- Формы для производства стеновых блоков — 100 шт.

Принцип работы ВПЛ-Арболит:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси. Далее готовый раствор выгружается из растворосмесителя в подъемно-поворотный бункер. Бункер устанавливается над формами, после чего работники заполняют формы арболитовой массой при включенном вибраторе. После наполнения форм, они устанавливаются в положение «закрытия» на вибропрессе. Оператор с помощью пульта управления, опускает прижимную платформу до характерного щелчка, который свидетельствует, что форма закрыта. Платформа возвращается в исходное положение, оператор меняет закрытые формы на пустые. Далее процесс повторяется.

Далее готовый раствор выгружается из растворосмесителя в подъемно-поворотный бункер. Бункер устанавливается над формами, после чего работники заполняют формы арболитовой массой при включенном вибраторе. После наполнения форм, они устанавливаются в положение «закрытия» на вибропрессе. Оператор с помощью пульта управления, опускает прижимную платформу до характерного щелчка, который свидетельствует, что форма закрыта. Платформа возвращается в исходное положение, оператор меняет закрытые формы на пустые. Далее процесс повторяется.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии ВПЛ-Арболит:

- Невысокая стоимость оборудования

- Быстрая установка с минимальными затратами на подготовку производства

- Для работы достаточно трех человек

- Не требуется высокой квалификации сотрудников

- Высокое качество выпускаемой продукции

- Минимальный срок окупаемости линии

Приобретение производственной линии ВПЛ-Арболит откроет для вашего бизнеса новую перспективную возможность привлечения денежных потоков. Арболит – уникальный материал, спрос на который возрастает с каждым месяцем, благодаря наличию особого набора качеств. Арболитовые блоки являются успешной комбинацией древесины и бетона, получившей лучшие свойства от каждого из материалов:

- Он также легок и практичен, как древесина, ввиду чего позволяет значительно сократить стоимость доставки к месту строительства и сроки возведения зданий.

- Обладает отличными гигиеническими свойствами – не накапливает влагу и безупречно сохраняет тепло, не подвержен поражению грибком и обеспечивает хороший воздухообмен в помещении.

- От бетонных блоков арболит унаследовал безупречную форму, позволяющую создавать качественную кладку, без щелей и мостиков холода, прочность и долговечность построек.

Приобретение производственной линии ВПЛ-Арболит сейчас позволит вам быстро получить вход в зону покупательского спроса и прочно удержать позиции своей компании на рынке.

Арболит-оборудование для производства

Арболит — универсальный строительный материал, соединивший в себе лучшие свойства дерева и надежность бетона.

Строительные блоки Арболит состоят

-на 80% из натуральной щепы дерева + на 20% из цемента и воды.

«Удобный» набор свойств

• Экологически чистый материал, безопасен для здоровья людей, домашних животных и окружающей среды. Арболит не подвержен гниению. Обладает хорошей воздухопроницаемостью, стена «дышит», поддерживая комфортную атмосферу в доме

• Огнестоек, относится к трудногорючим материалам (группа горючести Г1 по ГОСТ 12. 1.044-89).

1.044-89).

• Не трескается – облагает большой прочностью на изгиб и растяжение, устойчив к механическим и ударным воздействиям. При допустимых нагрузках арболит сжимается на величину до 10% от первоначального объема, а при снятии нагрузки – восстанавливает свою форму. Арболит стоек к перепадам температур и колебанию почвы. Поэтому из арболита можно строить очень надежные сейсмоустойчивые здания

• Достаточно легкий материал. Так, 1 кубометр блоков из Арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона. Это значит, что при строительстве не понадобятся тяжелые дорогие фундаменты.

• Не дает усадки. После возведения стен вы можете сразу приступить к отделочным работам как снаружи, так и внутри помещения, что существенно сокращает сроки строительства.

• Легко обрабатывается при дальнейшей отделке стен. В материал легко вбивать гвозди, ввинчивать шурупы — как в деревянную стену. Арболит хорошо поддается сверлению или рубке. Поверхность блоков позволяет наносить штукатурку без использования дополнительного армирования.

• Морозоустойчив, имеет самую низкую теплопроводность: 0,08-0,17 Вт/м. Стена из арболитовых блоков имеющая толщину всего 30см равна по показателю теплопроводности стене из кирпича толщиной в 1 метр. Дополнительного утепления арболит не требует, т.к. он сам является теплоизоляционным материалом!

Позвоните специалистам компании АСТехнология — мы поможем с выбором оборудования!

4 различных формы бетона и их использование в образовании Америки

Опалубка используется для изготовления форм из определенных материалов, на которые заливается бетон. Существует ряд различных типов бетонных опалубок, используемых в строительстве, и метод выбора обычно зависит от технических характеристик проекта.

Опалубкаиспользуется строителями и подрядчиками в качестве инструмента для быстрого завершения проектов, предлагая надежный способ отлить и построить жизненно важные компоненты конструкции, такие как крыша и полы.

Обычно после заливки бетон оставляют для затвердевания в конструкции, после чего снимают опалубку. Однако с появлением методов несъемной опалубки ее часто оставляют как часть конструкции.

Однако с появлением методов несъемной опалубки ее часто оставляют как часть конструкции.

Формы для бетонных плит

Деревянные опалубки — самые основные и самые старые из бетонных опалубочных плит, которые до сих пор широко используются при возведении небольших конструкций.

Деревянные формы состоят из деревянных досок, обычно фанеры, которые могут быть прикручены или прибиты вместе к дополнительным кольям, которые обычно изготавливаются из дерева и стали.При использовании деревянной опалубки стойки забиваются в подготовленное основание, а формующие плиты устанавливаются на надлежащий уровень или наклон с помощью выравнивающих устройств.

Нивелиры включают ручные уровни, лазерные уровни и веревочные нивелиры. Кроме того, для защиты участков, где одна доска стыкуется с другой, подрядчики используют дополнительные доски.

Плиты с более тонким и тонким поперечным сечением используются, когда возникает необходимость в скругленных краях, поворотах или даже произвольной форме. Бетон часто может прилипать к дереву, и чтобы решить эту проблему, деревянные доски регулярно покрывают низкосортным маслом или специальным антиадгезионным средством.

Бетон часто может прилипать к дереву, и чтобы решить эту проблему, деревянные доски регулярно покрывают низкосортным маслом или специальным антиадгезионным средством.

Предотвращение прилипания бетона к дереву имеет решающее значение по двум причинам. Это не только сохраняет опалубку в чистоте, но также позволяет подрядчикам использовать их несколько раз, прежде чем они будут выброшены.

Опалубка бетонных стен

Готовые формы для бетонных стен используются для заливки стен или более крупных конструкций, например, при строительстве опор или фундаментов зданий. Готовые стеновые системы обычно изготавливаются из искусственной древесины и укрепляются металлическим каркасом или состоят из полностью металлического корпуса.

Эти системы, иногда называемые системами формирования групп, предназначены для крепления и формирования единой конструкции с помощью системы защелок или штифтов. Кроме того, предварительно изготовленные стеновые системы также используют стяжку при удерживании арматурных стержней на месте внутри стеновой опалубки и для крепления одной секции к другой при заливке стен.

Готовые формы для стен доступны в широком диапазоне форм и размеров, и большинство производителей готовы изготавливать нестандартные размеры для конкретных проектов.

Изолированные бетонные опалубки (ICF)

Изолированная бетонная опалубка состоит из полого блока из изоляционных материалов, которые подходят друг к другу и заполняются бетоном, а затем армированы сталью.

СистемыICF построены с использованием фундаментной плиты, и система остается на месте, чтобы стать фундаментом и системой наружных стен. После того, как блок изоляционных материалов размещен, сеть из армированных металлом стержней помещается внутри конструкции блочной стены — и, наконец, в конструкцию блочной стены заливается смешанный с водой бетон или бетон «высокой осадки».

ICF чрезвычайно энергоэффективны, а сэндвич из пенобетона очень прочен, что делает его пригодным для использования в качестве стен, крыш и даже полов!

Опалубки из пенобетона и декоративные

Бетон превратился из строительного компонента в использование внутри дома, в декоративных бетонных столешницах и других декоративных сборных железобетонных изделиях. Рост популярности таких изделий привел к появлению новых инновационных методов формования бетона.

Рост популярности таких изделий привел к появлению новых инновационных методов формования бетона.

Эти нетрадиционные и нетрадиционные методы формирования бетона обычно используются для создания отрицательных пространств или перевернутых форм, когда бетонная деталь обычно переливается вверх дном для достижения желаемого эффекта фантазии или текстурной отделки.

Декоративная пена для бетона обычно изготавливается из таких материалов, как меламин, ламинированная плита, акриловое стекло или крепится винтами к большой доске. Внутри форм часто используются особые вставки, обеспечивающие декоративную окантовку или художественный рельеф.

Произошел резкий рост использования декоративных облицовок из-за роста числа муниципалитетов и штатов, стремящихся добавить к своим конкретным строительным проектам. Внутренняя часть системы формования крепится пластиковыми листами с рельефом из плитки, камня или художественного орнамента, что приводит к тому, что бетон принимает форму конструкции и, в конечном итоге, декоративную бетонную поверхность.

Бетонные формы и формование — Бетонная сеть

Бетонные формы

Время: 03:49

Узнайте о различных размерах форм, распорок и о том, как правильно выровнять формы.

Бетон — это уникальный продукт, который начинает свою жизнь как полутвердый, с ним можно манипулировать и обрабатывать, чтобы он принял практически любую форму, а затем затвердевает, принимая эту форму. Эта способность заполнять пустоты и принимать формы — вот что делает бетон наиболее часто используемым строительным материалом на планете.Все это было бы невозможно без конкретных форм.

Проще говоря, бетонные формы — это не что иное, как прочный барьер, который удерживает бетон на месте или заставляет бетон принимать определенную форму. Однако многие новые системы формования служат и для других целей, например, для обеспечения изоляции или придания специальных декоративных эффектов.

Цех бетонных форм

Виды бетонных опалубок

Узнайте о многих типах доступных форм, от простых деревянных до специальных систем для декоративного бетона.

Формовка бетона с помощью пластиковых форм

Время: 06:11

Формовка бетона с помощью пластиковых форм — это простой способ сделать изогнутые патио, дорожки и другие бетонные плиты.

Квадратный фут обычного бетона весит около 150 фунтов, и для типичного бетонного проекта может потребоваться одновременная укладка от сотен до тысяч квадратных футов бетона. Весь этот вес должен сдерживаться бетонными формами, поэтому большинство форм изготавливаются из твердого дерева или металла.В последние годы произошли некоторые улучшения в бетонных формах, изготовленных из пластика, стекловолокна и смол, но стоимость и прочность этих материалов медленно превосходят проверенные характеристики металла и дерева.

Бетонные формы часто классифицируются по тому, где и как они используются. Лучшая форма для конкретного проекта часто зависит от размера заливки, количества бетона, которое форма должна удерживать, и давления или веса, которые будут давить на форму. Например, типичные бетонные формы, используемые для плоских работ (таких как внутренний дворик, подъездная дорожка, тротуар или дорога), имеют высоту от 3 до 12 дюймов.Поскольку большая часть веса бетона в плоских конструкциях распределяется по подготовленному основанию, что снижает значительную часть веса, давящего на форму, эти формы чаще всего представляют собой деревянные, а металл используется для крупных коммерческих или дорожных работ. Напротив, бетонная форма, используемая для строительства опор моста или фундамента высотного здания, будет удерживать от сотен до тысяч квадратных футов бетона с высотой формы от 12 дюймов до 20 футов. Из-за большого веса этих форм они сделаны из высококачественной стали и могут весить тысячи фунтов.

Например, типичные бетонные формы, используемые для плоских работ (таких как внутренний дворик, подъездная дорожка, тротуар или дорога), имеют высоту от 3 до 12 дюймов.Поскольку большая часть веса бетона в плоских конструкциях распределяется по подготовленному основанию, что снижает значительную часть веса, давящего на форму, эти формы чаще всего представляют собой деревянные, а металл используется для крупных коммерческих или дорожных работ. Напротив, бетонная форма, используемая для строительства опор моста или фундамента высотного здания, будет удерживать от сотен до тысяч квадратных футов бетона с высотой формы от 12 дюймов до 20 футов. Из-за большого веса этих форм они сделаны из высококачественной стали и могут весить тысячи фунтов.

Формы деревянные для бетонных плит

Самые простые формы для бетонных плит (где бетон не превышает 6 дюймов в высоту) состоят из деревянных досок, которые привинчиваются или прибиваются к дереву или металлическим кольям. Стойки забиваются в подготовленное основание, и с помощью выравнивающих устройств (например, ручных уровней, лазерных уровней или струнных линий) подрядчики устанавливают формующие плиты на надлежащий уровень или наклон. Затем используются дополнительные доски для защиты участков, где одна доска стыкуется с другой.

Затем используются дополнительные доски для защиты участков, где одна доска стыкуется с другой.

Когда требуются повороты, закругленные края или конструкции произвольной формы, используются доски с более тонким поперечным сечением. Чтобы бетон не прилипал к формам, их часто покрывают низкосортным маслом или антиадгезивом. Это также сохраняет формы чистыми и позволяет использовать их несколько раз перед тем, как выбросить.

Рекомендуемые товары

Опалубка бетонная

В случае форм, используемых для заливки стен или более крупных конструкций, таких как опоры или фундаменты, часто используются предварительно изготовленные системы формования.Эти стеновые системы, которые обычно изготавливаются из искусственной древесины с металлическим каркасом или полностью из металла, предназначены для крепления друг к другу с помощью системы штифтов или защелок.

Алюминиевые стеновые формы Symons. Наклонные формы стен. Эти типы опалубки также используют систему стяжек для удержания арматурных стержней на месте внутри опалубки и для крепления одной секции к другой при заливке стен. Эти формовочные секции бывают самых разных размеров и форм, и большинство производителей изготовят нестандартные размеры для конкретных проектов.

Эти формовочные секции бывают самых разных размеров и форм, и большинство производителей изготовят нестандартные размеры для конкретных проектов.

Изолированные бетонные формы

Тенденция к энергоэффективному жилищному строительству привела к быстрому росту изолированных бетонных опалубок (ICF). Системы ICF состоят из полых блоков изоляционного материала (обычно пенополистирола), которые подходят друг к другу, как детские строительные блоки. Системы ICF устанавливаются на фундаментной плите и остаются на месте, чтобы стать фундаментом и системой внешних стен. Внутри блочной конструкции стены размещается сеть из металлических арматурных стержней, после чего стены заливаются высокопрочным бетоном.Создаваемый сэндвич из пены и бетона чрезвычайно энергоэффективен, а пена становится как внутренней, так и внешней конструкционной поверхностью (см. Как работают ICFS?). Использование ICF избавляет от необходимости снимать формы, поскольку пустотелые блочные стены остаются на месте после заполнения бетоном.

Стоимость строительства дома ICF лишь немного выше, чем у сопоставимого дома с деревянным каркасом (в среднем от 0,5% до 4%), а добавленные авансовые расходы быстро окупаются за счет экономии ежемесячных затрат на отопление и охлаждение.(См. «Бетонные дома стоят дороже?»). Этот тип системы формования и конструкции более популярен в регионах с высоким потреблением энергии, где отопление и охлаждение требуются в течение большей части года.

Подрядчики по бетону: поиск изделий и поставщиков бетонных форм

Пенобетонные формы и декоративные формовочные материалы

Формы для бетонных столешниц, мебели и сборных железобетонных изделий, таких как стулья, столы, кашпо и скамейки.

Рост популярности бетонных столешниц, мебели и декоративных сборных изделий привел к появлению новых и инновационных методов формования (см. Эти видеоролики о материалах и методах формирования бетонных столешниц) и изготовлении форм (см. Формы для бетонных столешниц). Эти нетрадиционные методы формования часто включают создание отрицательных пространств или перевернутых форм, когда бетонная деталь фактически заливается вверх дном для достижения желаемого эффекта или отделки. Эти формы часто изготавливаются из таких материалов, как меламин, ламинированная плита или акриловое стекло, и крепятся винтами к большой доске. С внутренней стороны форм часто прикрепляются вставки для декоративной окантовки или художественного рельефа.

Эти нетрадиционные методы формования часто включают создание отрицательных пространств или перевернутых форм, когда бетонная деталь фактически заливается вверх дном для достижения желаемого эффекта или отделки. Эти формы часто изготавливаются из таких материалов, как меламин, ламинированная плита или акриловое стекло, и крепятся винтами к большой доске. С внутренней стороны форм часто прикрепляются вставки для декоративной окантовки или художественного рельефа.

По мере того, как все больше штатов и муниципалитетов ищут способы украсить бетонные строительные проекты, использование декоративных вкладышей также растет.Эти пластиковые листы с рельефом из камня, плитки или художественного орнамента крепятся внутри формовочной системы. Бетон принимает форму и рельеф облицовки, в результате получается декоративная бетонная поверхность. (См. Формовочные вкладыши для монолитного бетона.)

Связанные: Step Forms

Бетон для супа из камня во Флоренции, Массачусетс. Stone Passion в Солт-Лейк-Сити, штат Юта.

Stone Passion в Солт-Лейк-Сити, штат Юта.Как формировать бетон — Советы по формированию бетона

Независимо от типа формы или системы формования, наиболее важным фактором для достижения хороших результатов является способ установки форм.В бетонном строительстве часто упускают из виду формовку, но использование правильной формовочной системы и ее профессиональная установка могут существенно повлиять на прочность и внешний вид бетона. Правильная установка формы приведет к получению однородной и гладкой поверхности с чистыми краями и небольшим количеством дефектов поверхности.

С точными формами с бетоном возможно все. Растущая доступность обычных формовочных материалов в местных скобяных магазинах и магазинах крупногабаритных товаров привела к быстрому увеличению числа тех, кто занимается своими руками и на выходных, пытающихся формовать и заливать бетон, особенно бетонных столешниц.Но если вы действительно не знаете, что делаете, лучше доверить формирование профессионалам. (См. «Бетонные столешницы — это проект« сделай сам »или мне следует нанять профессионала?»)

(См. «Бетонные столешницы — это проект« сделай сам »или мне следует нанять профессионала?»)

Обзоры продукции для формовки бетона

Вот взгляд изнутри на заслуживающие внимания системы формовки:

Типы бетонных форм | Networx

Бетонные формы похожи на чашу, удерживающую бетонный «суп» в зоне проекта — только суп весит тысячи фунтов, поэтому для него нужна серьезная чаша из толстого металла, дерева или пенопласта.Наиболее распространенными типами бетонных опалубок для жилых проектов являются опалубки из деревянных перекрытий, металлические конструкции для стен и фундамента, а также новые, более энергоэффективные изоляционные бетонные опалубки. Узнайте подробности о каждом типе.

Изготовление деревянных форм для плиты Стандартные бетонные террасы, тротуары или другие объекты просто имеют квадратную деревянную раму, которую можно удерживать в бетоне. Каркас, обычно брус 2х4, должен быть квадратным и ровным с внутренними размерами, равными размеру плиты.

После определения местоположения пиломатериалов забейте деревянные колья с внешней стороны каркаса. Столбы обычно также делаются из досок 2х4 и должны быть не менее одного фута в длину. Обрежьте один конец досок до острого края и вбейте их в земляное полотно примерно через каждые три фута, убедившись, что они поддерживают углы формы.

Прикрепите опалубочные доски к стойкам тяжелыми винтами, затем скрутите углы. Наконец, смажьте внутренние края досок растительным маслом или специальным маслом для форм, чтобы бетон не прилипал к доскам.

Существует несколько простых вариантов деревянной формы, в том числе фанерный каркас для бетонных ступенек или других более высоких объектов и изогнутые полосы ДВП, прикрепленные к внутренним углам каркаса для создания кривых.

Изготовленные формы Бетонные стены обычно заливают в промышленные формы. Формы обычно представляют собой искусственную деревянную поверхность между металлическим каркасом или цельные металлические листы на металлическом каркасе. Детали соединяются штифтами в защелках и имеют стержни, удерживающие листы друг от друга на одинаковой ширине.

Детали соединяются штифтами в защелках и имеют стержни, удерживающие листы друг от друга на одинаковой ширине.

Они должны быть выровнены и выровнены, с распорками, чтобы они оставались в вертикальном положении при заполнении бетоном. Подобно формам для плит, металл или дерево необходимо покрыть маслом для формования. После застывания бетона каждую форму снимают, а концы стержней отламывают.

Экономия энергии с помощью бетонных опалубокДля экономных строителей изоляционные бетонные опалубки (ICF) заменяют съемные деревянные и металлические опалубки для стен. ICF изготовлены из жесткого пенопласта и остаются на месте после заливки и отверждения бетона.Легкие формы добавляют энергосберегающую изоляцию с обеих сторон стены со значениями изоляции от R-17 до R-26. Большинство стен с деревянным каркасом имеют изоляцию от R-13 до R-19.

ICF бывают самых разных форм и конфигураций, но стандартную конструкцию ICF сравнивают с блокированными игрушечными строительными блоками. Как и другие формы стен, у них есть металлические стержни, удерживающие стену на соответствующей ширине.

Как и другие формы стен, у них есть металлические стержни, удерживающие стену на соответствующей ширине.

Вы хотите, чтобы бетон был укладкой профессионально? Найдите надежного подрядчика по бетону в вашем районе.

Стив Грэм пишет для networx.com.

Обновлено 27 марта 2018 г.

3 совета по получению наилучших результатов от бетонных форм — Accu-Krete

Бетон остается одним из самых популярных строительных материалов для жилых проектов, таких как новые внутренние дворики, проезды или тротуары. Такая популярность может быть связана с невероятной прочностью бетона. Тем не менее, чтобы получить бетон, который прослужит так долго, как должен, каждый этап укладки должен быть выполнен правильно.

Один из наиболее важных этапов укладки бетона — это установка форм, которые придадут плите ее форму. Если вы хотите узнать больше о том, в чем разница между хорошей и плохой формой работы, читайте дальше. В этой статье будут описаны три важных фактора, которые подрядчик должен учитывать при установке бетонных форм.

Деревянные доски всегда использовались для изготовления бетонных опалубок. Однако подойдут не любые доски.Подрядчик должен тщательно продумать размеры используемой древесины, иначе результаты могут не оправдать ожиданий. Если бетон вытечет из форм, это создаст огромный беспорядок, а также потенциально повлияет на прочность полученной плиты.

Что касается толщины, то для большинства конкретных проектов будет достаточно 2 дюймов. В конце концов, основные доски будут усилены серией столбов по внешней стороне. С другой стороны, длина доски должна быть адаптирована к размерам проекта, когда это возможно.

Многие подрядчики используют плиты, длина которых превышает длину плиты на несколько дюймов. Эта лишняя длина облегчает прикрепление перпендикулярных досок. Затем при желании выступающие края можно обрезать. Если размеры плиты превышают доступную длину доски, то несколько досок можно соединить вместе по длине с помощью зажимов.

Наконец, подрядчик должен учитывать высоту доски. В большинстве проектов используется один из двух распространенных размеров досок: 2 на 6 дюймов или 2 на 12 дюймов. Для большинства плит толщиной до 5 дюймов должно хватить 2 на 6 досок.

Однако, если подрядчик намеревается установить плиту с утолщенными краями, то потребуется 2 на 12 досок для размещения сверхглубокого бетона. Такие утолщенные края обеспечивают большую устойчивость, образуя защитную стену вокруг бетонного основания.

Сами по себе опалубочные плиты не смогли бы выдержать огромный вес влажного бетона. Чтобы они не гнулись, не сгибались и даже не разрушались, по периметру необходимо установить деревянные колья.Эти стойки укрепляют доски, придавая им устойчивость, необходимую для сохранения правильной формы после заливки бетона на место.

Подрядчик должен соблюдать осторожность, чтобы выдерживать соответствующие расстояния между кольями. Столбы не должны находиться на расстоянии более 3 футов друг от друга. В случае особенно глубоких или больших плит подрядчики могут разместить стойки еще ближе друг к другу для дополнительной устойчивости.

Столбы не должны находиться на расстоянии более 3 футов друг от друга. В случае особенно глубоких или больших плит подрядчики могут разместить стойки еще ближе друг к другу для дополнительной устойчивости.

Даже с правильно расположенными ставками все может пойти не так.В зависимости от типа почвы колышек может просто не иметь устойчивости, чтобы выдерживать воздействие бетона на формы. Если кол выдвинется наружу хотя бы на дюйм или два, то формы будут выпирать, что приведет к деформации плиты.

Для обеспечения оптимальной устойчивости профессиональный подрядчик всегда прикрепляет стойки к опалубке. Саморезы служат для крепления гораздо лучше, чем гвозди. Если края бетонной плиты будут видны, важно, чтобы винт не проходил через форму полностью.

Высококачественная бетонная плита во многом обязана своей формой и стабильностью своим формам. Опытные подрядчики знают об этом и всегда следят за тем, чтобы их формы соответствовали самым высоким стандартам. Для получения дополнительной информации о том, что нужно для установки плиты, которая прослужит много лет, свяжитесь с нашими специалистами по бетону в Accu-Krete.

Для получения дополнительной информации о том, что нужно для установки плиты, которая прослужит много лет, свяжитесь с нашими специалистами по бетону в Accu-Krete.

Как предотвратить прилипание бетона к дереву | Руководства по дому

Майком Мэтьюзом Обновлено 14 декабря 2018 г.

Специалисты в области строительства обычно используют фанерные панели в качестве формующих форм при заливке бетона для фундамента нового дома.Если деревянные формы были правильно обработаны антиадгезивом, вы можете легко удалить их после высыхания бетона. При установке нового тротуара или патио мастер может залить бетон между формами 2 на 4, но для достижения наилучших результатов предварительно обработайте древесину так же, как это делают профессионалы.

Разделительные агенты на масляной основе

В свое время профессионалы в области строительства создавали свои собственные разделительные агенты на масляной основе, используя такие материалы, как дизельное топливо, мазут для отопления дома и минеральное масло, чтобы не допускать прилипания бетонной смеси к дереву. Сегодняшние домостроители часто выбирают стойкую к прилипанию фанеру или панели OSB, предварительно обработанные на лесопилке запатентованными химическими смесями, которые могут включать парафин, минеральное масло и льняное масло. Некоторые подрядчики по бетону продлевают срок службы фанеры, устойчивой к прилипанию, с помощью нового покрытия из коммерческого антиадгезива или льняного масла, разбавленного растворителем.

Сегодняшние домостроители часто выбирают стойкую к прилипанию фанеру или панели OSB, предварительно обработанные на лесопилке запатентованными химическими смесями, которые могут включать парафин, минеральное масло и льняное масло. Некоторые подрядчики по бетону продлевают срок службы фанеры, устойчивой к прилипанию, с помощью нового покрытия из коммерческого антиадгезива или льняного масла, разбавленного растворителем.

Барьерные агенты на водной основе

Разделительные агенты на водной основе также могут препятствовать прилипанию бетона к древесным формам, и, в отличие от формул на масляной основе, они делают это, не выделяя в воздух высокие уровни летучих органических соединений.Химические вещества, выделяющие ЛОС, строго регулируются в некоторых регионах, поскольку они способствуют образованию атмосферного смога. Коммерческие разделительные агенты на водной основе производятся из материалов растительного происхождения и с меньшей вероятностью обесцвечивают поверхность бетона. Обычные растительные масла могут служить той же цели, если наносятся в два или три последовательных слоя.

Обычные растительные масла могут служить той же цели, если наносятся в два или три последовательных слоя.

Реактивные разделительные агенты

Химически активные разделительные агенты вступают в реакцию со щелочностью бетона, предотвращая прилипание бетона к деревянным формам и формам.Коммерческие продукты этого типа состоят из жирной кислоты и мыльного поверхностно-активного вещества, которые вступают в химическую реакцию с бетоном, помогая создать чистую, неокрашенную бетонную поверхность с гладкими краями. В то же время они создают свою собственную тонкую химическую мембрану, которая блокирует проникновение бетона в поры древесины.

Решения «Сделай сам»

Множество обычных бытовых товаров помогут предотвратить прилипание бетона к дереву. В большинстве случаев вы можете предотвратить прилипание бетона к форме, нанеся на древесину карнаубский воск, но только при температуре выше 50 градусов по Фаренгейту. В качестве другого домашнего решения нанесите на древесину два-три слоя домашнего минерального масла — первые слои служат в качестве герметика для древесины, а последний слой — в качестве смазки, но перед заливкой бетона сотрите излишки масла.

В качестве другого домашнего решения нанесите на древесину два-три слоя домашнего минерального масла — первые слои служат в качестве герметика для древесины, а последний слой — в качестве смазки, но перед заливкой бетона сотрите излишки масла.

Альтернативы бетонной опалубке | For Construction Pros

Древесина уже много лет является опалубкой, которую выбирают подрядчики по бетону. Он относительно недорогой и простой для понимания, легкий, легко разрезаемый по размеру, а также его легко заменять и разбирать.

Однако у деревянной опалубки есть и недостатки. Его использование ограничено, и его нельзя повторно использовать для выполнения одного задания для другого. Также известно, что деревянная опалубка впитывает воду из бетона, когда он высыхает, что снижает прочность бетонной конструкции. С другой стороны, пиломатериалы со слишком высокой влажностью могут сжимать влажный бетон и вызывать трещины при усадке.

Эти проблемы привели к появлению сотен альтернативных вариантов опалубки — из стали, алюминия, искусственной древесины, фанеры, пластика и ткани, — которые претендуют на три преимущества: экономию времени, труда и денег.

Опалубка — это решающий элемент бетонного строительства, поэтому выбор правильной опалубки важен для любой работы. На самом деле, правильный выбор может сильно повлиять на график, требования к рабочей силе, качество и общую стоимость проекта, — говорит Майкл Шеффер, старший менеджер по продукции Doka USA в США.