Состав бетона — БЕТОНКОМПЛЕКТ

Состав бетона — БЕТОНКОМПЛЕКТОбратный звонок

Оставьте свои контактные данные и мы свяжемся с Вами

Нажимая на кнопку, Вы даете согласие на обработку своих персональных данных. Условия политики конфиденциальности.

+7 (342) 201-95-95

Товарный бетон (приготовленная в заводских условиях бетонная смесь) состоит из 4 главных компонентов. Это цемент, песок, щебень и вода, которые замешивают, придерживаясь определенной пропорциональности. Без щебня смесь получится совершенно другой и будет называться цементным раствором или пескобетоном с той лишь оговоркой, что в пескобетоне используется песок большего модуля крупности.

Чтобы получить бетон, компоненты для его приготовления применяют в следующем весовом соотношении:

- цемент — 1 доля;

- песок — 2 доли;

- щебень — 4 доли;

- вода — 0,5 доли.

Например, с 330 кг цемента используется 600 кг песка, 1,25 т щебня и 180 л воды. Цифры неточные, так как на практике большое значение имеет требуемая марка бетона, свойства используемых песка и щебня, марка цемента, использование или неиспользование пластификаторов, иных добавок и многие другие факторы. Условно говоря, если использовать цемент марки М-400, бетон получится соответствующим марке М-250, а с цементом М-500 марка бетона тоже повысится — до М-350. Вот почему при изготовлении бетонной смеси на заводе в расчет берут несколько десятков параметров.

Цемент и вода

Вода и цемент — основные компоненты бетона, которые выполняют главную функцию: связывают все составляющие смеси в единую цельную структуру. Одна из главных задач при производстве бетона — добиться правильного водоцементного соотношения. Причем речь идет не просто о количестве этих компонентов, а об учете таких характеристик, как влажность применяемого щебня и песка, степень их влагопоглощения и других подобных.

В процессе гидратации (контактирования с водой) цемент может схватываться и твердеть, в результате образуется цементный камень. Многие потребители сталкиваются с этим явлением в быту, когда, например, открывают мешок цемента, пролежавший длительное время в условиях сырости. Казалось бы, камень и так самодостаточен, для чего в этом случае вводить в смесь и другие компоненты? Дело в том, что цементный камень склонен к деформациям. Его объемная усадка может доходить до 2 мм/м. Несмотря на невысокий показатель, усадочные процессы приводят к внутренним напряжениям и образованию микротрещин, которые не видны, но отрицательно сказываются на прочности и длительности службы цементного камня. Уменьшить такие деформации позволяет введение в состав готовящейся смеси заполнителей.

Щебень и песок

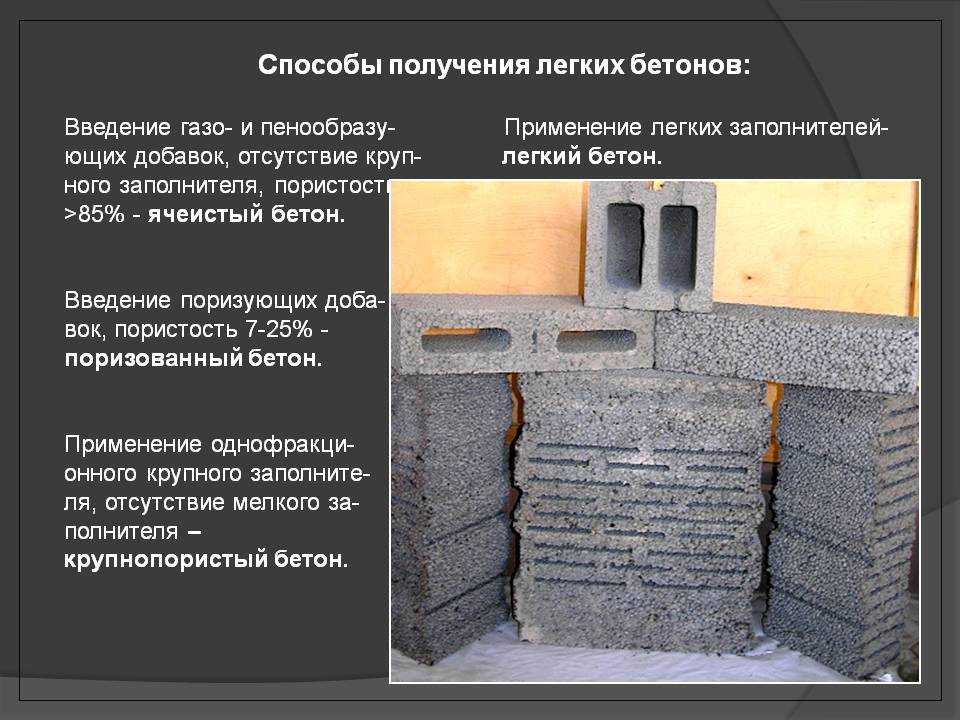

Щебень используется в качестве крупного заполнителя, песок — мелкого. Роль этих компонентов в составе бетонной смеси — создать структурный каркас, противостоящий усадочным напряжениям. Благодаря добавлению заполнителей готовый бетон характеризуется меньшей усадкой.

Прочность щебня подбирается исходя из расчетной марки бетона: щебень должен быть прочнее примерно в 2 раза. Объясняется эта закономерность тем обстоятельством, что проектная марка бетона всегда ниже реальных прочностных характеристик, которые он набирает спустя полгода-год. Тогда как прочность щебня со временем остается прежней. Поэтому на практике разницу между прочностными показателями стараются свести к минимуму, хотя делается это в виде нерегламентированного проектными нормативами запаса прочности.

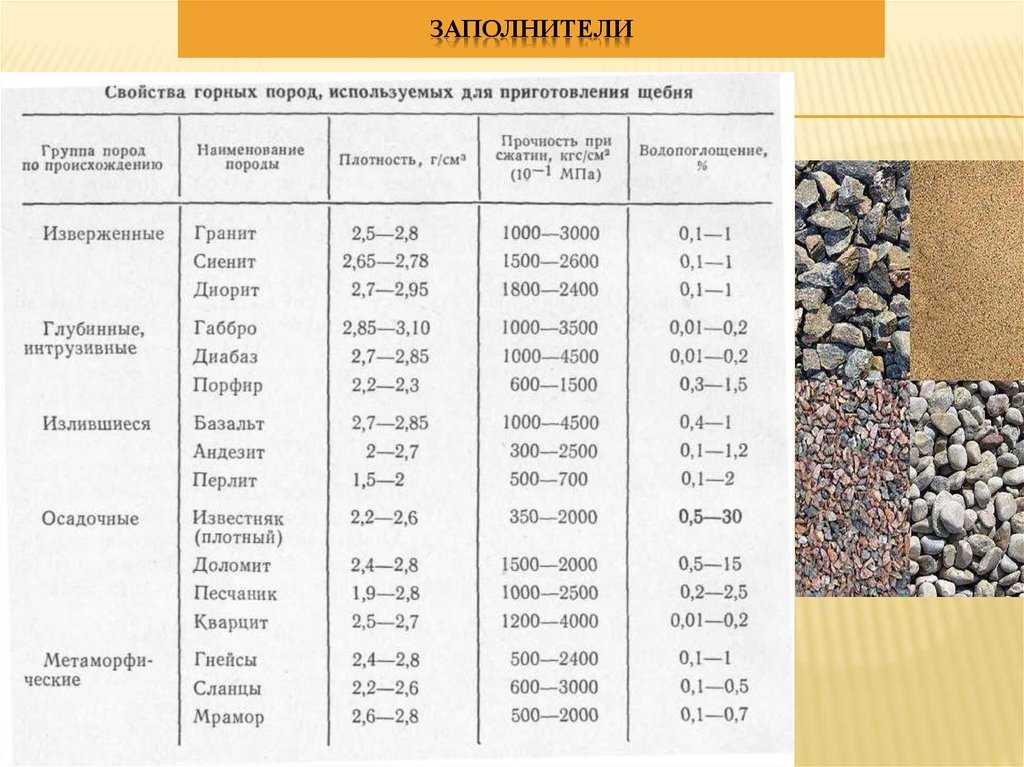

При использовании щебня важно учитывать еще много других нюансов, в том числе лещадность, процентное количество зерен слабых пород. Большое внимание уделяется видам щебня, основные из которых следующие:

- Известняковый.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300. - Гравийный. Прочностных показателей основных видов гравия, как правило, достаточно для производства бетона до М-450. Это самый часто используемый вид наполнителя. Ему присущи все качества, нужные для получения разных типов бетонных смесей. Бетон на гравии получается в меру прочным и недорогим, что актуально для индивидуального строительства. К тому же радиационный фон такого материала меньше, чем гранитного.

- Гранитный. Относится к самым прочным среди других видов щебня. Отличается также более высокими показателями морозостойкости и низким водопоглощением. Поэтому используется в наиболее ответственных конструкциях, например, обязателен к применению (и не может быть заменен на другой в соответствии с ГОСТ) при строительстве дорог.

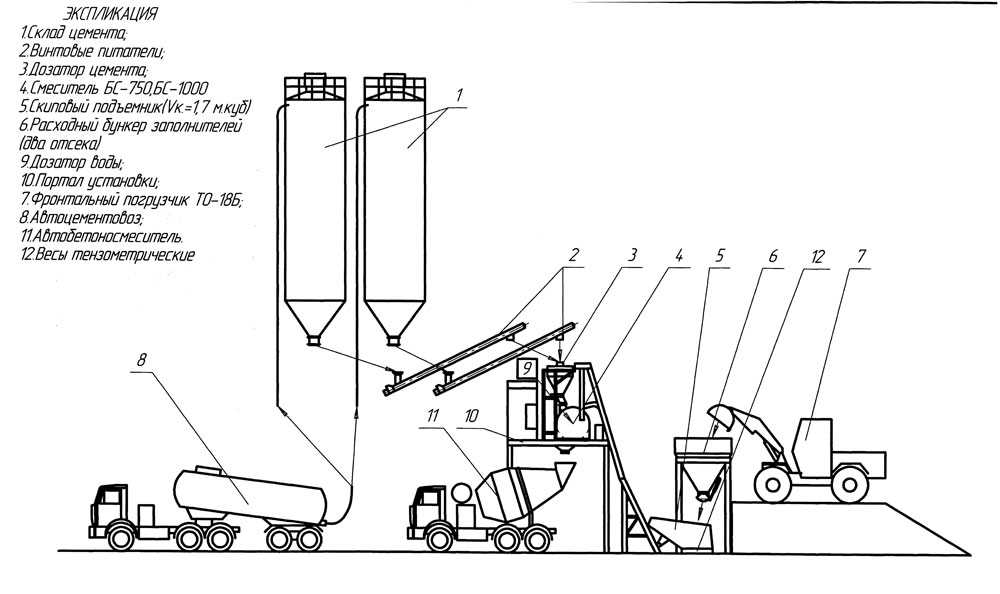

Процесс приготовления бетонной смеси

Если перевести весовые доли, указанные в начале статьи, в объемные, то получится, что для приготовления 1 м3 бетона требуется следующее количество материала:

- цемент при средней насыпной плотности 1300 кг/м3 — 0,25 м3;

- вода — 0,18 м3;

- щебень при плотности 1350 кг/м3 — 0,9 м3;

- песок при плотности 1400 кг/м3 — 0,43 м3.

При сложении показателей общий объем оказывается равным 1,76 м3. Как такой объем помещается в 1 м3 бетона, можно понять, рассмотрев простой пример. Если взять обычную литровую банку и заполнить щебенкой, то между зернами останется много межзерновой пустотности, т. е. свободного места. Эту пустотность можно засыпать, потряхивая и помешивая, двумя стаканами песка, стаканом цемента и залить стаканом воды. В результате всё вмещается и получается плотная консистенция. После этого бетон быстро начинает твердеть. Снова придать приготовленной смеси пластичности помогает вибрирование и перемешивание.

Готовая бетонная смесь имеет определенный буквенно-цифровой индекс и описывается с обязательным указанием марки (М) и класса (В) по прочности, подвижности (П), водонепроницаемости (W) и стойкости к морозу (F).

2023 Бетонкомплект

Отправить резюме

Из чего делают бетон — состав, пропорции по маркам бетона

Бетон — это материал, используемый как в частном, так и в промышленном строительстве, представляет собой жидкую серую массу, которая при затвердевании превращается в аналог камня. Но не всё так просто, как кажется на первый взгляд. Даже незначительные изменения пропорций в составе могут привести к совершенно другому результату. В итоге может получиться бетон, сильно отличающийся по техническим характеристикам от того который нужен.

Из чего делают бетон

1. Цемент;

2. Песок/Щебень/гравий;

3. Вода;

4. Химические добавки.

Чтобы получить желаемый результат, необходимо грамотно подойти к выбору ингредиентов и разобраться в чем роль каждого.

- Прогнозируем назначение конструкции из бетона, сроки и условия использования.

В первую очередь рассчитываем примерный период эксплуатации, нагрузку, условия окружающей среды и пр. Если нужно создать незначительные бетонные элементы, не требующие высоких характеристик, то рецепт бетона будет один, если что-то сложнее и более износостойкое, то другой. По этим данным понимаем, какая должна быть пластичность смеси и марка бетона.

2. Определяемся с маркой цемента.

Имея представление о назначении объекта, выбираем цемент. Качество бетона на 80% зависит от марки вяжущего связующего вещества в его составе (200, 300, 400, 500, 600). Цифровое значение показывает прочность цемента при сжатии. Необходимо брать марку цемента чуть выше, чем марка бетона, которую планируется получить. Так же немаловажным условием является свежесть материала.

3. Выбираем заполнители.

Песок бывает с мелкими, средними и крупными гранулами (от 1,2 до 3,5мм). Для качественной бетонной смеси берут речной или морской, чтобы в его составе не было примесей, грязи и пыли. Песок нужно предварительно подготовить, промыть и дать отстояться. Важно следить за процентом влажности материала, чтобы не нарушать водные пропорции бетонной смеси.

Для качественной бетонной смеси берут речной или морской, чтобы в его составе не было примесей, грязи и пыли. Песок нужно предварительно подготовить, промыть и дать отстояться. Важно следить за процентом влажности материала, чтобы не нарушать водные пропорции бетонной смеси.

В качестве наполнителя часто используют гравий, щебень и керамзит, у которых аналогично с песком есть несколько видов фракций (от 3 до 70мм). Размер камней в щебне не должен превышать трети толщины конечного изделия, а количество мелкой фракции быть не менее трети от всего объема щебня в составе. Если использовать разные размеры наполнения, то будет больше заполняемость пустот, а значит, потребуется меньшее количество цемента в составе.

4. Берем чистую воду.

Количество воды должно соответствовать необходимой подвижности бетонной смеси. Учитываться должна и та вода, которая содержится в ингредиентах, еще до их смешивания.

5. Рассчитываем пропорции нужной марки бетона

Количество цемента всегда берется за единицу, все остальные значения будут относительно него. В домашних условиях пропорции берутся относительно десятилитрового ведра. Принято считать, что в среднем в таком ведре может поместиться 14кг цемента (в зависимости от плотности), 15-16 кг песка ( в зависимости от влажности) и 16 кг щебня (в зависимости от фракции).

В домашних условиях пропорции берутся относительно десятилитрового ведра. Принято считать, что в среднем в таком ведре может поместиться 14кг цемента (в зависимости от плотности), 15-16 кг песка ( в зависимости от влажности) и 16 кг щебня (в зависимости от фракции).

Пропорции по маркам бетона

| Марка портландцемента | Марка бетона | Пропорции по объему, л | Объем бетона, л, при расходе 10 л. цемента | ||

| Цемент | Песка | Щебня | |||

| 400 | 100 | 1 | 4,1 | 6,1 | 78 |

| 150 | 1 | 3,2 | 5,0 | 64 | |

| 200 | 1 | 2,5 | 4,2 | 54 | |

| 250 | 1 | 1,9 | 3,4 | 43 | |

| 300 | 1 | 1,7 | 3,2 | 41 | |

| 400 | 1 | 1,1 | 2,4 | 31 | |

| 450 | 1 | 1,0 | 2,2 | 29 | |

| 500 | 100 | 1 | 5,3 | 7,1 | 90 |

| 150 | 1 | 4,0 | 5,8 | 73 | |

| 200 | 1 | 3,2 | 4,9 | 62 | |

| 250 | 1 | 2,4 | 3,9 | 50 | |

| 300 | 1 | 2,2 | 3,7 | 47 | |

| 400 | 1 | 1,4 | 2,8 | 36 | |

| 450 | 1 | 1,2 | 2,5 | 32 | |

| Количество воды не указанно и зависит от требуемой консистенции и пластичности бетона. | |||||

Замешивать бетон можно как в ручную, так и механическим способом. Безусловно, второй вариант обеспечивает большее качество бетона, поскольку создает однородную по составу смесь, равномерно распределяя все ингредиенты.

Бетон и цемент: в чем разница?

Бетон и цемент: в чем разница?

Люди часто используют термины «цемент» и «бетон»

Это похоже на использование слов «мука» и «торт» взаимозаменяемо.

Это не одно и то же.

Цемент, как и мука, является ингредиентом.

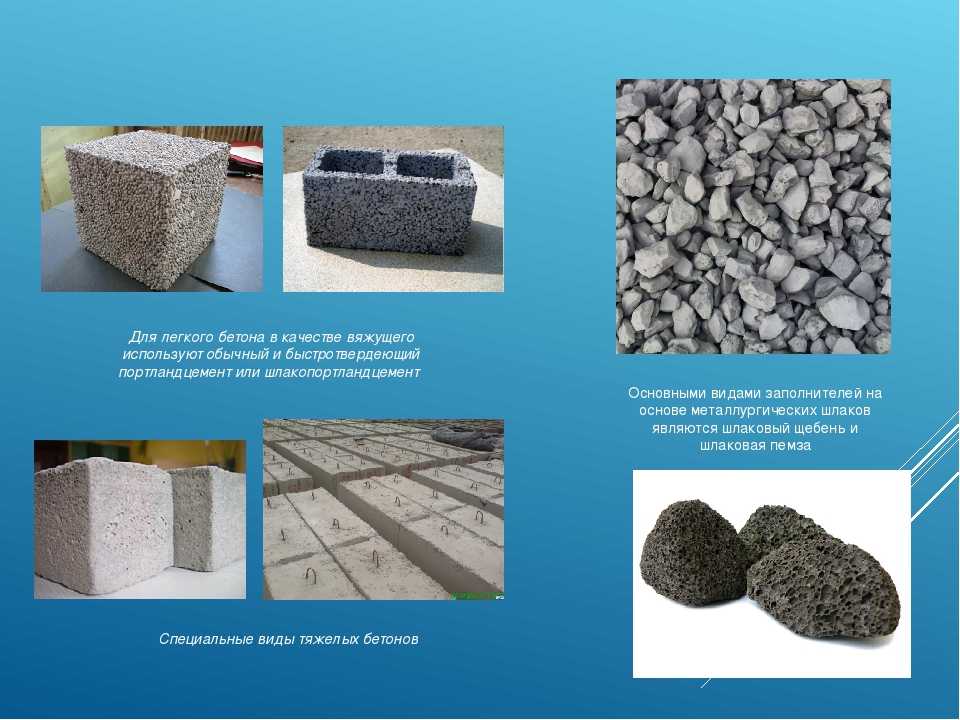

Для изготовления бетона смесь портландцемента (10-15%) и вода (15-20%) делают пасту. Затем эту пасту смешивают с заполнителями (65-75%) , такими как песок и гравий или щебень. Когда цемент и вода смешиваются, они затвердевают и связывают заполнители в непроницаемую каменную массу.

Следовательно:

Цемент + Заполнители + Вода = Бетон.

Примечание. Портландцемент — это общий термин для типа цемента, используемого почти во всех видах бетона.

Именно бетон ассоциируется у нас с прочным, долговечным конструкционным строительным материалом, который широко используется в строительстве от мостов до зданий и тротуаров.

Основным связующим компонентом является цемент.

Итак, из чего сделан цемент?

Как мы знаем, цемент является основным ингредиентом, используемым для производства бетона.

Но цемент не является каким-то природным органическим материалом. Он производится путем химической комбинации 8 основных ингредиентов в процессе производства цемента.

8 основных «ингредиентов», присутствующих в цементе:

Известь (оксид кальция или гидроксид кальция) 60-65%, кремний (диоксид кремния) 17-25%, глинозем (оксид алюминия) 3-8 %, магнезия (оксид магния) 1-3%, оксид железа 0,5-6%, сульфат кальция 0,1-0,5%, триоксид серы 1-3%, щелочь 0-1%.

Эти ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды.

Как производится цемент?

Мы познакомим вас с каждым этапом процесса производства цемента, от полезных ископаемых в земле до цементного порошка, который помогает производить бетон.

1. Добыча сырья

Сырье, в основном известняк и глина, добывается из карьеров взрывными работами или бурением с использованием тяжелой горнодобывающей техники.

Сырье перемещается после извлечения, а затем транспортируется к дробилкам самосвалами.

Дробилки способны обрабатывать куски карьерной породы размером с бочку для нефтепродуктов.

Известняковая порода измельчается в первой дробилке для измельчения породы до максимального размера около 6 дюймов.

Затем он подается во вторую дробилку со смесью глин для уменьшения размера частиц менее 3 дюймов.

Выгруженная сырьевая смесь (известняк 70%, глина 30%) направляется в бункер сырьевой мельницы для последующего измельчения.

Другое сырье, используемое в производстве цемента, называемое добавками, также хранится в отдельных бункерах.

3. Сушка и измельчение

Сырьевая смесь и необходимые добавки подаются из бункеров в сырьевую мельницу через воздуходувки для сушки и измельчения.

Сырьевая мельница состоит из двух камер — камеры сушки и камеры измельчения.

Горячие газы, поступающие из системы подогревателя/печи, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит определенное количество шаров различных размеров от 30 мм до 90 мм, которые используются для измельчения материала.

Затем он поступает в сепаратор, который разделяет мелкий и крупный продукт. Последний, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это необходимо для отделения тонкоизмельченных материалов от газов.

Полученная сырьевая мука, состоящая только из очень тонкого сырья, транспортируется в бетонный бункер.

Оттуда извлекаемая из силоса сырьевая мука, которая теперь называется сырьем для печи, подается в верхнюю часть печи подогревателя для спекания.

Система печи предварительного нагрева состоит из многоступенчатого циклонного предварительного нагревателя, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя.

В подогревателе сырье для печи подогревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке.

Сырье затем перемещается во вращающуюся печь, где оно перегревается примерно до 1400 C для образования клинкерных компонентов посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с главной горелкой и в камере сгорания с помощью вытяжных вентиляторов подогревателя или внутрипечных вентиляторов. Для сжигания часто используют уголь, природный газ, мазут и нефтяной кокс.

Агломерация – это когда химические связи сырьевой муки разрушаются под действием тепла, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых узелков размером от 1 мм до 25 мм.

Капает на колосниковый охладитель для охлаждения примерно с 1350-1450 C до примерно 120 C за счет использования различных охлаждающих вентиляторов.

Часть горячего воздуха, отбираемого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.

Охлажденный клинкер выгружается из охладителя на тарельчатый конвейер и транспортируется на склад клинкера, готовый к транспортировке на цементные мельницы с помощью вентиляторов внутреннего диаметра цементной мельницы.

На цементных заводах клинкер смешивают с другими добавками, необходимыми для производства конкретного вида цемента. Гипс для OPC, известняк для известнякового цемента и шлак для шлакового цемента.

Затем шаровая мельница измельчает корм до мелкого порошка.

Мелкий порошок затем направляется в сепаратор, который разделяет мелкий и крупный продукт. Последняя направляется на вход мельницы на доизмельчение.

Конечный продукт хранится в бетонных силосах как цемент.

Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен.

Цемент готов к транспортировке производителям товарных бетонных смесей для использования в различных строительных проектах.

Наша технология бронированных вентиляторов обеспечивает сверхнадежную работу в процессах подачи цемента при перемещении, перемешивании, нагревании и охлаждении.

Узнайте, как мы можем повысить энергоэффективность и контролировать выбросы твердых частиц на вашем цементном заводе. Свяжитесь с нами сегодня по телефону

. Если вам понравилась эта статья, воспользуйтесь нашими новыми кнопками социальных сетей, чтобы поделиться ею, и оставьте комментарий ниже.

Как производят цемент

Посетите сайт ShapedbyConcrete.com, чтобы узнать больше о том, как цемент и бетон формируют мир вокруг нас.

Портландцемент является основным компонентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем для затвердевания.

Цемент изготавливается из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века.ХХ века, сжигая известняковую муку и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен. Цемент теперь готов к транспортировке на заводы по производству товарного бетона для использования в различных строительных проектах.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.