Блоки своими руками для строительства керамзитобетонные, из бетона, опилкобетонные блоки, саманные

Главная » Полезные советы

На чтение 7 мин Просмотров 3.2к.

Содержание

- Купить блоки или сделать самостоятельно?

- Самодельные блоки

- Форма для изготовления блоков

- Металлические

- Формы из дерева

- Используемый материал для изготовления блоков

- Какое потребуется оборудование?

- Виды блоков

- Изготовление керамезированных блоков

- Изготовление блоков из бетона

- Изготовление опилкобетоных блоков

- Изготовление саманных блоков

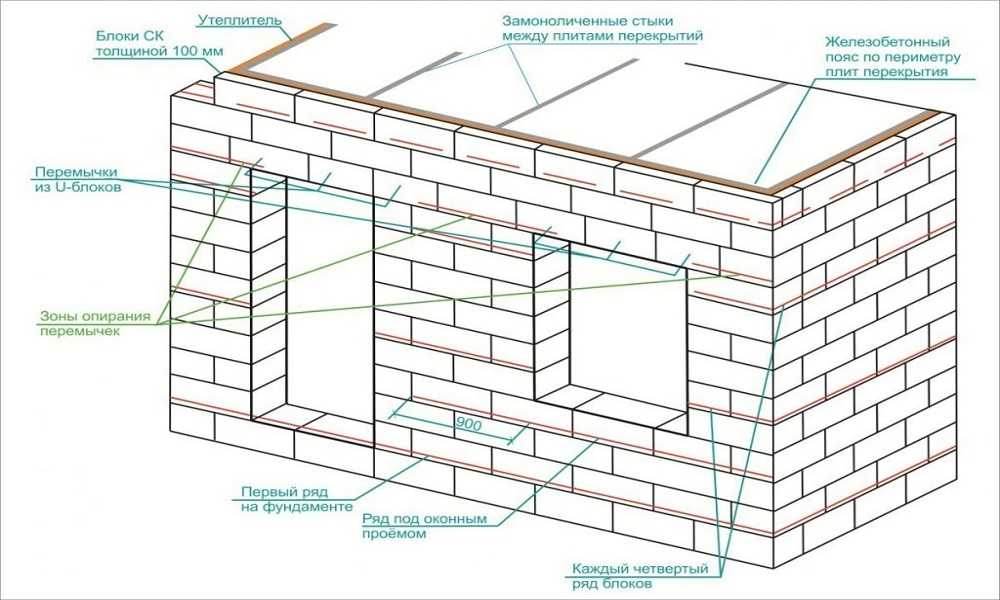

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Плюсом приобретения готовых блоков это возможность сохранить время ,которое необходимо потратить на изготовление.

Самодельные блоки

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Для изготовления можно использовать различный материал для наполнителей, даже отсевы и использованный кирпич. Изготовляя самодельные блоки можно контролировать плотность и прочность строительного материала.

Форма для изготовления блоков

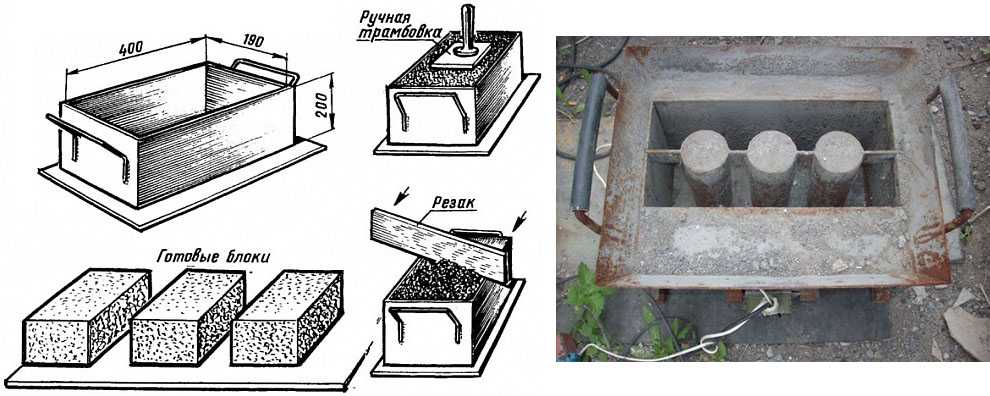

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Эти детали необходимо аккуратно сварить внутренним швов для получения прямоугольной формы. Дно делать не нужно. По бокам формы там где ширина 196 мм необходимо сделать по одной ручке для удобного использования. Из листа метала 3 мм необходимо сделать пусто образователи.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Обязательно необходимо сделать дно и крышки для цилиндров. После чего готовый механизм пусто образователей приваривают к форме. Сделав для этого распилы над ручками и вставив полоску метала с цилиндрами ,необходимо проварить внутренним швом.

Формы из дерева

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Необходимо сделать каркас без днища, и используя распилы добавить промежуточные элементы. Промежуточные полоски из дерева помогут разделить деревянный каркас на необходимое количество ячеек, необходимого размера.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

Основа для блоков практически всегда состоит из цемента, а накопитель можно выбирать различный.

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Список инструментов может увеличиваться в зависимости от видов блоков и их составляющих. Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Как сделать строительные блоки своими руками.

Январь 26 • Стройматериалы • Просмотров 11615 • Комментариев к записи Как сделать строительные блоки своими руками нет

Строительство дома из блоков продвигается быстрее, чем из кирпича. Приобрести их можно свободно, но многие изготавливают строительные блоки своими руками.

Содержание

- С чего начать?

- Формы

- Материал для самодельных строительных блоков

- Блоки без цемента

- Процесс изготовления

- Керамзитобетонные блоки

- Состав

- Технология

- Преимущества

- Саманные блоки

- Компоненты

- Особенности подбора

- Как определить процентное соотношение компонентов

- Подготовка

- Изготовление

- Опилкобетонные блоки (ароболит)

- Составляющие

- Подготовка компонентов

- Приступаем к изготовлению

- Оборудование

- Рабочий цикл

- Как выбрать?

- Производители

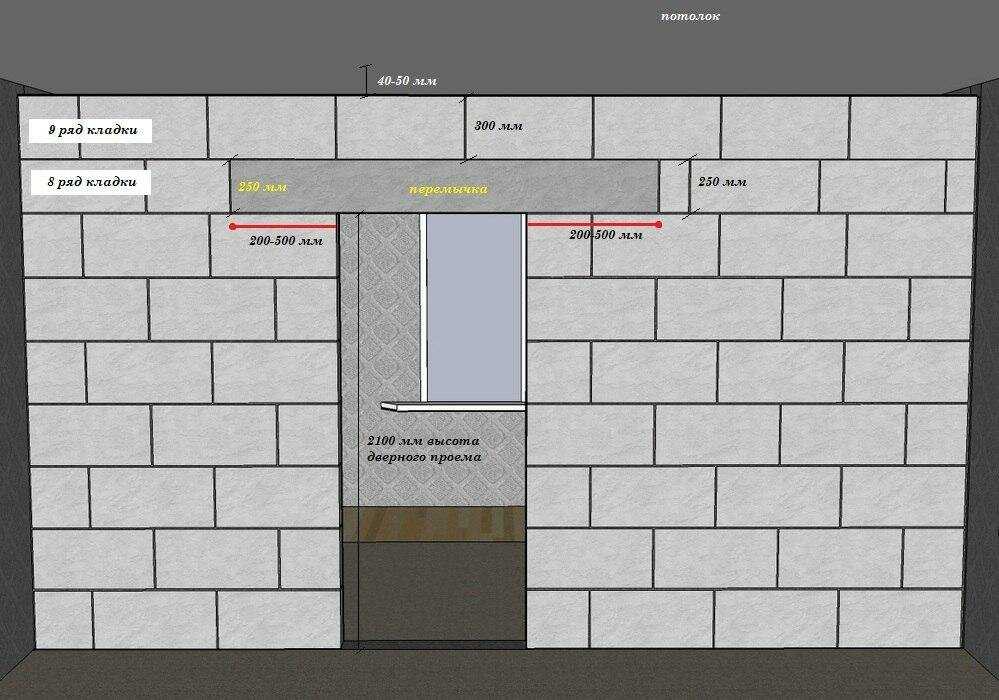

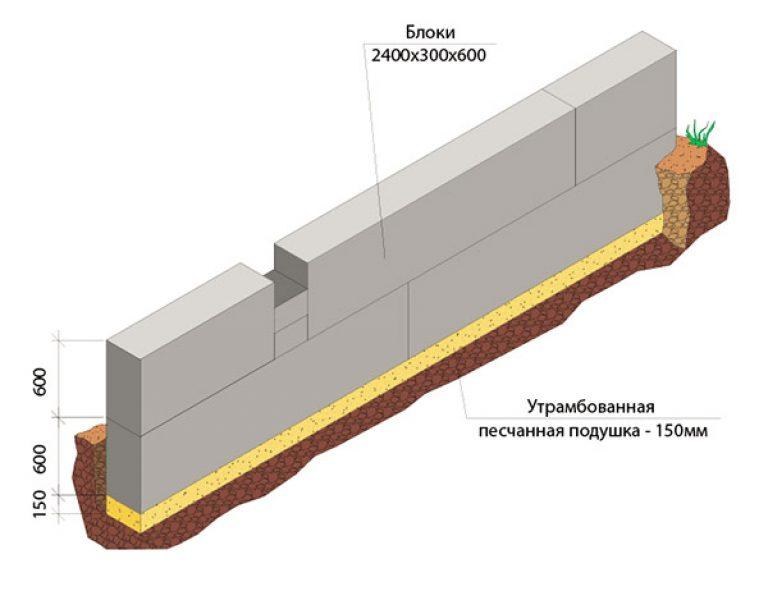

Блоки в строительстве используются не только для возведения стен. Ускоряет его и использование строительных блоков для фундамента. Конечно, эти блоки должны быть очень плотными: 1,5 т на 1 кубический м. Изготовление блоков своими руками, если разобраться, не такое уж и сверхсложное дело.

Ускоряет его и использование строительных блоков для фундамента. Конечно, эти блоки должны быть очень плотными: 1,5 т на 1 кубический м. Изготовление блоков своими руками, если разобраться, не такое уж и сверхсложное дело.

С чего начать?

А начало всему — изготовление форм.

Формы

В продаже есть формы для блоков строительных со стандартными размерами. А у себя дома можно изготовить строительные блоки размеры, которых устраивают вас. Берем листовой металл, вырезаем из него требуемой формы заготовки и свариваем форму. Делают формы и из дерева, они хороши для саманных блоков. Дно здесь не нужно. А вот ручки по бокам будут кстати, так удобней работать с ними.

Материал для самодельных строительных блоков

Чем хороши строительные блоки, сделанные своими руками, так это тем, что для них используется материал, который у вас уже есть или вы сможете легко его приобрести.

В основном блоки изготавливают на основе цемента с разными наполнителями, но народные умельцы, как и производители иногда, обходятся без него. В зависимости от выбранного материала, возможно изготовление самодельных строительных блоков следующих видов:

В зависимости от выбранного материала, возможно изготовление самодельных строительных блоков следующих видов:

- шлакобетонные;

- блоки на основе жидкого стекла;

- саманные;

- стружкобетонные или арболитовые.

Как наполнитель используют:

- золу;

- шлак;

- отсев;

- щебень;

- гипс;

- перлит;

- керамзит;

- опилки;

- солому;

- битый кирпич и другое.

Блоки без цемента

Изготовление строительных блоков по данной технологии доступно не каждому, ведь в смеси присутствует жидкое стекло. Разве что договориться с ближайшим заводом ЖБИ и купить основной компонент там. Смесь будет состоять из:

- двух десятков частей песка речного;

- полутора десятков частей жидкого стекла;

- 4-х частей мела;

- 3-х частей извести гашенной;

- 2-х частей каолина.

Процесс изготовления

- Сначала просеивается песок;

- добавляется мел;

- все хорошо смешивается;

- вводится известь гашенная;

- каолин или измельченный до состояния порошка кирпич;

- жидкое стекло.

Исходное сырье должно получиться однородным, тестообразным. Прежде чем заливать эту массу, напоминающую тесто, смочите формы изнутри. Если желаете, можно строительным блокам придать цвет. Для этого добавить:

- мел любого цвета;

- размолотый в порошок кирпич красный.

В такие блоки добавляют наполнители: шлак, керамзит, стружки. Прочность у них высокая — они значительно крепче цементных.

Керамзитобетонные блоки

Керамзитобетонные блоки — это один из видов шлакоблоков, где наполнителем служит керамзит.

Состав

- цемент — 1 часть;

- керамзит — 5 частей;

- песок — 3 части;

- вода — около одной части.

Технология

Технология изготовления строительных блоков керамзитобетонных, в общем такая же, как и любых других:

- в предварительно смазанные формы помещается исходный материал;

- утрамбовывается;

- форма снимается минут через 10;

- изделие остается на месте;

- через 12 часов переносится в защищенное от осадков и прямых лучей солнца место.

- при теплой погоде блоки станут твердыми по истечении немногим меньше месяца.

Если планируется делать толстые стены (около 0,5 м), то блоки лучше с пустотами. Для этого в форму вставляются вставки из дерева: круглые или квадратные. А чтобы они хорошо вынимались, перед тем как вставить, закутайте их в кровельное железо.

Преимущества

- небольшой вес;

- морозоустойчивость;

- воздухопроницаемость;

- влагостойкость;

- прочность;

- небольшая стоимость.

Дом из керамзитобетонных блоков строится быстрее чем из кирпича, раствора на кладку уходит меньше.

Саманные блоки

Компоненты

Для этого типа блоков материал, в буквальном смысле, находится под ногами. Все, что нужно это:

- глина;

- солома;

- песок речной.;

- вода.

Особенности подбора

Чтобы у строительных блоков характеристики соответствовали всем требованиям, нужно кое-что знать об особенностях подбора компонентов:

- Глину лучше заготовить с осени, укрыть ее пленкой и дать перезимовать — так улучшится ее качество.

- Песок сначала просеять, освободив от примесей.

- Солому можно взять на поле, где только собрали пшеницу, рожь или ячмень. Если солома осталась от сбора урожая минувшего года, то качество будет уже не то — она ведь, полежав, начинает преть.

Как определить процентное соотношение компонентов

Точных рекомендаций сколько чего нужно взять нет, так как глина бывает разной: в одной есть примеси песка, другая без них. Очень примерно это выглядит так:

- глина — 1 куб. м;

- солома — 20 кг;

- песок — 25%.

Чтобы не испортить всю партию блоков, нужно сделать маленький экспериментальный замес. Так что поступаем следующим образом:

- соединяем все составляющие в небольших количествах и записываем пропорции;

- делаем замес;

- формируем шар;

- оставляем на солнце для просушки где-то на 1 час;

- бросаем его на землю в высоты метра полтора.

Если все компоненты подобраны в нужных соотношениях, то шар останется целым.

Подготовка

Для приготовления смеси сразу на несколько десятков блоков, нужно сделать в земле выемку: круглую диаметром около 2,5 м или прямоугольную 1,5х2,5 глубиной пол метра. Выстелить ее дно полиэтиленом. Хотя подойдет и какая-то готовая емкость: корыто или старая ванна. Дальше все так, как это еще в старину делали: одеваем высокие сапоги из резины и ходим, перемешивая все до однородности.

Изготовление

- Пока замес находится в стадии изготовления, готовим площадку для изделий: подбираем ровное солнечное место;

- ведрами подносим смесь;

- заполняем формы;

- уплотняем;

- убираем лишнее, проводя досочкой по верхним краям формы;

- форму снимаем.

Потом переносят в укрытие и еще подсушивают. Полностью готовыми будут дней через 10.

Потом переносят в укрытие и еще подсушивают. Полностью готовыми будут дней через 10.Дом из саманных блоков получается очень теплым, комфортным. Кроме того, этот строительный материал экологически чистый, прочный, пожаробезопасный. Применяется для построек не выше 2-х этажей.

Опилкобетонные блоки (ароболит)

Технология изготовления блоков из опилкобетона схожа с изготовлением саманных блоков, но составляющие нужно не добывать, а закупать.

Составляющие

Перед тем, как приступить к изготовлению, нужно приобрести:

- цемент — М300 или выше;

- песок — фракция не крупнее 1,8 Мкр;

- не гашенная известь;

- опилки (древесина хвойная).

Подготовка компонентов

- просеиваем опилки;

- сухой цемент и песок смешиваем;

- сюда же известь и опять смешиваем;

- опилки добавляем и повторяем процедуру смешивания;

- вливаем воду;

- Для того, чтобы компоненты хорошо сцеплялись между собой добавляем хлорид кальция или глинозем сернокислый;

- контролируем качество смеси.

Для контроля качества, катаем шарик и сжимаем его в ладонях. Если потечет вода, то ее в смеси слишком много, если шарик рассыпется — много опилок или песка.

Приступаем к изготовлению

- Форму выстилаем полиэтиленовой пленкой;

- закладываем смесь;

- трамбуем;

- не вынимая из формы, оставляем застывать дней на 5;

- вынимаем из формы и сушим дальше.

Процесс сушки займет много времени — от 1,5 до 3-х месяцев: все зависит от массы блока.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Производители

Их выпускает:

- российская компания VPK ;

- ООО «Строймаш»;

- завод «Красный мак» в Ярославле и другие.

Поставляют вибростолы и зарубежные производители:

- Испания — Enar и Hervisa;

- Германия — Wacker;

- Италия — Batmatic;

- Франция — Paclite.

« Как правильно установить доводчик двери Как выбрать лазерную рулетку »

Как изготавливаются бетонные блоки?

Бетонные блоки или цементные кирпичи являются строительным материалом, используемым для возведения стен в здании. Он также известен как блок бетонной кладки (CMU). Бетонные блоки являются одним из сборных железобетонных изделий, используемых в строительстве. Сборные блоки формируются и затвердевают до того, как они попадут на рабочую площадку. Существуют различные бетонные блоки, имеющие одну или несколько полых полостей, а сторона может быть отлита гладкой или с рисунком. Эти блоки укладываются на бетонный раствор, чтобы получилась стена.

Бетонный раствор впервые использовали римляне в 200 г. до н.э. для крепления фасонного камня в здании. При римском императоре Калигуле в 37-41 гг. н.э. небольшие блоки бетона использовались в качестве строительного материала в современном Неаполе, Италия. Бетонная технология, разработанная римлянами, утрачена с падением Римской империи в пятом веке. Английский каменщик Джозеф Аспдин разработал портландцемент в 1824 году.

до н.э. для крепления фасонного камня в здании. При римском императоре Калигуле в 37-41 гг. н.э. небольшие блоки бетона использовались в качестве строительного материала в современном Неаполе, Италия. Бетонная технология, разработанная римлянами, утрачена с падением Римской империи в пятом веке. Английский каменщик Джозеф Аспдин разработал портландцемент в 1824 году.

Первый пустотелый бетонный блок был спроектирован Хармоном С. Палмером в 1890 году в США, и после 10 лет исследований и экспериментов он запатентовал конструкцию в 1900. Блок, разработанный Палмером, имел размеры 8 x 10 x 30 дюймов и был настолько тяжелым, что для его перемещения использовался кран.

За это время один человек изготовил в среднем 10 блоков и отлил их вручную. С современными машинами и передовыми технологиями это составляет 2000 блоков в час.

Какое сырье используется? Для изготовления бетонных кирпичей или блоков используется сырье, такое как смесь порошкообразного портландцемента, воды, песка и гравия. Вместе эти сырьевые материалы образуют блок светло-серого цвета с мелкой текстурой поверхности и высокой прочностью на сжатие. Вес типичного бетонного блока составляет от 38 до 43 фунтов (от 17,2 до 19 фунтов).0,5 кг). Для блоков более высокий процент песка и более низкий процент гравия и воды. Получилась очень сухая, густая смесь, сохраняющая форму при извлечении из блочной формы.

Вместе эти сырьевые материалы образуют блок светло-серого цвета с мелкой текстурой поверхности и высокой прочностью на сжатие. Вес типичного бетонного блока составляет от 38 до 43 фунтов (от 17,2 до 19 фунтов).0,5 кг). Для блоков более высокий процент песка и более низкий процент гравия и воды. Получилась очень сухая, густая смесь, сохраняющая форму при извлечении из блочной формы.

Шлакоблок изготавливается из гранулированного угля или вулканического пепла. Это темно-серый блок с текстурой поверхности от средней до грубой, обладающий хорошей прочностью и хорошими звукоизоляционными свойствами с более высокой теплоизоляцией, чем бетонный блок. Типичный шлакоблок весит около 26-33 фунтов (11,8-15,0 кг).

При наличии гранулированного угля или вулканического пепла вместо песка и гравия с керамзитом, сланцем или шифером изготавливается легкобетонный блок. Керамзит, сланец и сланец изготавливают с дроблением сырья и нагревом до 2000 o (1093 o ) . Материал раздувается или вздувается из-за быстрого образования газов, вызванного сгоранием мелких частиц органического материала внутри. Блок из легкого бетона весит около 22-28 фунтов (от 10,0 до 12,7 кг) и используется для возведения ненесущей несущей стены и других перегородок. Кроме того, для облегченных блоков используются доменный шлак и природные вулканические материалы, такие как пемза и шлак.

Материал раздувается или вздувается из-за быстрого образования газов, вызванного сгоранием мелких частиц органического материала внутри. Блок из легкого бетона весит около 22-28 фунтов (от 10,0 до 12,7 кг) и используется для возведения ненесущей несущей стены и других перегородок. Кроме того, для облегченных блоков используются доменный шлак и природные вулканические материалы, такие как пемза и шлак.

Наряду с основными компонентами для изготовления блоков используется бетонная смесь, содержащая химическое вещество, называемое добавкой, для изменения времени отверждения и повышения прочности на сжатие или для улучшения обрабатываемости. Пигменты добавляются в блоки для однородного цвета или делают поверхность блока однородной. Это также защищает поверхность блока от химических веществ. Глазурь на поверхности блока выполнена на термореактивной смолянистой связке, кварцевом песке и цветных пигментах.

Проектирование бетонных блоков Существуют стандартные формы и размеры стандартных бетонных блоков для строительства зданий. Обычный размер блока 8 x 8 x 16, высота 8 дюймов, глубина 8 дюймов и ширина 16 дюймов. Это измерение включает в себя валик раствора и размер блока: 7,63 дюйма (19,4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

Обычный размер блока 8 x 8 x 16, высота 8 дюймов, глубина 8 дюймов и ширина 16 дюймов. Это измерение включает в себя валик раствора и размер блока: 7,63 дюйма (19,4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

Многие производители блоков предлагают варианты блоков, чтобы они выглядели более эстетично для конкретных применений. Например, есть один производитель бетонных кирпичей или блоков, который проектирует блоки специально для водонепроницаемости через наружные стены. Блок с раздвоенной поверхностью с шероховатой каменной текстурой на одной стороне блока, затем гладкая поверхность. Эти бетонные кирпичи придают красивый эстетический вид.

Процесс производства бетонных кирпичей или блоков Процесс производства бетонных кирпичей состоит из четырех этапов: смешивание, формование, отверждение и формирование кубов. Есть бетонные заводы, которые производят только бетонные блоки, в то время как другие производят различные сборные изделия, такие как блоки, плоская брусчатка, декоративные элементы, такие как окантовка газона, бетонные кирпичи и т. Д. С развитием технологий некоторые заводы по производству бетонных кирпичей могут производить 2000 блоков час.

Д. С развитием технологий некоторые заводы по производству бетонных кирпичей могут производить 2000 блоков час.

Песок и гравий хранятся в силосах снаружи, а затем при необходимости транспортируются по ленточному конвейеру, а цемент хранится в силосах для защиты от влаги. Когда смешивание началось, песок, гравий и цемент выходят из силосов через весовой дозатор, который взвешивает каждый материал. Сухие материалы поступают в смеситель, где они смешиваются в течение нескольких минут. В основном есть два типа миксеров, в которых используется планетарный или тарельчатый миксер, также известный как неглубокий лоток с крышкой. Смесительные лопасти прикреплены к вертикальному вращающемуся валу с мешалкой. Другой тип — горизонтальный барабанный смеситель. Это кофе, перевернутый на бок, с лопастями для смешивания, прикрепленными к горизонтальному вращающемуся валу внутри миксера.

После смешивания сухих материалов в смеситель добавляется небольшое количество воды. Теперь, если завод расположен в теплых местах, вода сначала проходит через нагреватель или чиллер для поддержания температуры. В это время добавляются смешивающие химикаты и цветные пигменты, и бетон перемешивается в течение шести-восьми минут.

Теперь, если завод расположен в теплых местах, вода сначала проходит через нагреватель или чиллер для поддержания температуры. В это время добавляются смешивающие химикаты и цветные пигменты, и бетон перемешивается в течение шести-восьми минут.

После смешивания бетон выгружается на ковшовый конвейер и транспортируется в приподнятый бункер, а цикл смешивания начинается после следующей загрузки. После этого он транспортируется в другие бункеры на блок-машине с регулируемой скоростью. Затем бетон снижают до расхода и заливают в формы. В формах есть внешняя коробка формы, в которой находятся другие вкладыши формы. Вкладыши имеют внешнюю форму блока и внутреннюю форму полостей блоков. В зависимости от мощности машины за один раз формуется от 5 до 15 блоков.

После заполнения формы бетоном гидравлический пресс прессует бетон в форму. Сжатие осуществляется воздушным или гидравлическим давлением. Многие машины для производства бетонных кирпичей и бетонных блоков используют вибрацию для завершения процесса.

После этого блоки выталкиваются из формы на плоский стальной поддон. Поддон и блоки выталкиваются из машины на цепной конвейер. Некоторые из машин имеют функцию вращающейся щетки, которая удаляет рыхлый материал с верхней части блоков.

3. ОтверждениеТеперь поддоны блока транспортируются к автоматизированному укладчику или загрузчику, который размещает их на стеллаже для отверждения. На каждой стойке несколько сотен блоков. После заполнения стеллажа его закатывают на рельсы, а затем перемещают в сушильную печь.

Это помещение, в котором одновременно могут разместиться несколько стоек блоков. В основном используются два типа отверждения. Во-первых, это печь низкого давления, где блоки выдерживают от одного до трех часов при комнатной температуре для медленного затвердевания. Затем вводят пар с температурой 60°F (16°C в час) для повышения температуры закалки. Блоки стандартного веса отверждаются при 150-165° F (66-74° C), а легкие блоки отверждаются при 170-185° F (77-85° C). После достижения температуры пар отключают и блоки пропитывают горячим влажным воздухом в течение 12-18 часов. Процесс отверждения занимает около 24 часов.

После достижения температуры пар отключают и блоки пропитывают горячим влажным воздухом в течение 12-18 часов. Процесс отверждения занимает около 24 часов.

Другой тип печи – паровая печь высокого давления, также известная как автоклав. Температура в этой печи составляет 300-375°F (149-191°C), а давление 80-185 фунтов на квадратный дюйм, примерно от 5,5 до 12,8 бар. Блоки выдерживают от 5 до 10 часов. Давление сбрасывается, и блоки выпускают влагу внутрь. Процесс отверждения в автоклаве потребляет больше энергии и является более дорогим, но он производит больше блоков за меньшее время.

4. КубированиеЗатем стеллажи с отвержденными блоками выкатываются из печи, а поддоны блока раскладываются и размещаются на цепном конвейере. После этого блоки сталкиваются со стальных поддонов, а пустые поддоны возвращаются в блок-машину для получения новых блоков.

Если есть блок с разъемной поверхностью, он сначала отформован как два соединенных блока. После завершения отверждения двойных блоков он проходит через рассекатель, и тяжелое лезвие ударяет между двумя половинками.

После завершения отверждения двойных блоков он проходит через рассекатель, и тяжелое лезвие ударяет между двумя половинками.

Бетонные кирпичи и блоки проходят через кубер, который выравнивает каждый блок и укладывает их в куб три блока по шесть блоков в глубину и три или четыре блока в высоту. Затем кубики выносятся на улицу вилочным погрузчиком и складируются для отправки.

КачествоПроизводство бетонных блоков и кирпичей требует постоянного контроля за получением блоков требуемых свойств. Перед подачей в смеситель сырье взвешивается электронным способом. Содержание воды в песке и гравии измеряется ультразвуковыми датчиками, а количество воды требуется для автоматического измерения. В холодных и теплых условиях вода перед использованием должна пройти через охладитель или нагреватель.

После выхода из машины высота блока должна проверяться с помощью лазерных датчиков, а в камере отверждения температура, давление и время цикла должны проверяться должным образом и автоматически записываться, чтобы обеспечить правильное отверждение блоков для достижения максимальной прочности. .

.

Процесс производства бетонных блоков. Как делаются блоки?

Бетонные блоки широко используются в строительстве. Как они производятся и каковы решающие факторы, определяющие процесс?

Содержание

- 1 Процесс изготовления

- 2 Смесь Дизайн

- 2.1 Цемент, используемый в бетонных блоках

- 2,2 Блок -агрегат.0104 3 Пресс для блоков – Машина для изготовления бетонных блоков

Производственный процесс

Бетонные блоки изготавливаются различных форм и размеров. Тем не менее, основной принцип их изготовления остается прежним: относительно сухая смесь цемента, заполнителя и воды уплотняется под давлением в блочном прессе, после чего ее оставляют для затвердевания и высыхания. После завершения этого процесса блок готов к использованию.

Различные факторы влияют на этот процесс в большей или меньшей степени и должны учитываться. К ним относятся состав смеси, работа блочного пресса и преобладающие погодные условия.

На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.

На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.Состав смеси

Состав смеси для бетонных блоков состоит из цемента, заполнителя (песок и камень), воды и химических добавок. Все это оказывает заметное влияние на результирующие блоки. Таким образом, мы рассмотрим каждый по очереди.

Основным принципом, которым руководствуется этот смешанный дизайн, является мобильность. Свежая бетонная смесь относительно сухая, так как она должна сохранять форму после прессования в блочном прессе. Если смесь слишком влажная, бетон осядет, разрушив блок. Если смесь слишком сухая, она не будет должным образом уплотняться и, следовательно, будет слишком пористой. Эта плохая консолидация значительно снижает прочность блока на сжатие, делая его бесполезным. Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования.

Цемент, используемый в бетонных блоках

На рынке доступны различные виды цемента. Обычно они классифицируются в зависимости от прочности на сжатие, достигаемой через 28 дней, на основе стандартизированных испытаний и используемых наполнителей, если таковые имеются.

Обычный портландцемент (типичный цемент, который мы используем в строительстве) содержит только цемент, без наполнителей, и обычно классифицируется как 52,5N. Эта цементная паста достигает прочности на сжатие 52,5 МПа при смешивании и отверждении в стандартных условиях. N обозначает стандартное время схватывания, а R обозначает быстрое схватывание, что не относится к данной статье.

Некоторые виды цемента содержат наполнители, такие как летучая зола, шлак и микрокремнезем. Эти наполнители снижают стоимость цемента и замедляют время схватывания. Как правило, это влияет на стандартную прочность на сжатие, снижая ее до 32,5 МПа или 42,5 МПа.

Для изготовления блоков лучше всего использовать типы цемента с классом прочности 42,5 или 52,5, так как это обеспечивает достаточный прирост прочности.

Прирост прочности происходит во время реакции гидратации между цементом и водой.

Прирост прочности происходит во время реакции гидратации между цементом и водой.Заполнитель для бетонных блоков

Заполнители, используемые при производстве блоков, представляют собой песок и мелкие камни. Песок может быть природным речным или карьерным песком или дробильным песком, а камни могут быть галькой из речного русла или щебнем. Европейские страны используют больше заполнителей из рек, в то время как засушливые регионы используют больше дробленых заполнителей. Это предпочтение основано на местной доступности.

Речной песок и галька, как правило, гладкие и округлые, что обеспечивает большую подвижность смеси. Они действуют как шарики или шарикоподшипники в конструкции смеси, перекатываясь друг по другу в процессе уплотнения.

Измельченные заполнители имеют угловатую или чешуйчатую форму, что снижает подвижность состава смеси. Угловатые заполнители не катятся легко, как блок не катится так же легко, как мяч. В этом случае конструкция смеси потребует больше воды для облегчения подвижности, что влияет на ее способность сохранять жесткость после формования в блочном прессе.

Гранулометрический состав заполнителя также важен. Речные пески, как правило, имеют один размер, и все частицы попадают в узкий диапазон размеров. Напротив, распределение по размерам в измельченных заполнителях легко изменяется и относительно хорошо контролируется.

Заполнители одного размера не обеспечивают такой большой мобильности и возможности консолидации, как агрегаты с более равномерным распределением размеров. Когда в смеси присутствуют частицы разного размера, более мелкие частицы заполняют пустоты между более крупными частицами, перекатываясь друг над другом в процессе. Такое распределение обеспечивает большую консолидацию и уменьшает пустоты между частицами. Эти факторы способствуют большей прочности и стабильности размеров получаемого продукта.

Выбор между речным заполнителем или дробленым заполнителем часто зависит от финансов, поскольку состав смеси можно изменить и оптимизировать в соответствии с используемыми материалами.

Водородный коэффициент

Вода является неотъемлемой частью состава смеси.

Без него не будет реакции гидратации и, следовательно, не будет увеличения прочности и стабильности размеров. Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Без него не будет реакции гидратации и, следовательно, не будет увеличения прочности и стабильности размеров. Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.Органический материал, глина и глюкоза замедляют реакцию гидратации. Когда они присутствуют в достаточных концентрациях, они могут полностью свести на нет реакцию гидратации. Соль и хлор ускоряют реакцию гидратации и могут привести к мгновенному схватыванию или ложному схватыванию. И то, и другое отрицательно сказывается на качестве конечного продукта.

Важность добавок

Добавки являются важным элементом в современном производстве бетонных блоков. Обычно в состав смеси включают два типа добавок: водоредуцирующие или пластифицирующие и воздухововлекающие.

Пластификаторы

Пластифицирующие добавки повышают текучесть смеси без добавления воды. Пластификаторы старого поколения обладали ограниченной способностью уменьшать количество воды и замедляли время схватывания при использовании в высоких дозах. Это потому, что они обычно использовали глюкозу в качестве активного ингредиента.

Современные пластификаторы основаны на полимерах и обычно не влияют на время схватывания. Структура полимера для этих добавок выглядит как гребенка, состоящая из остова с торчащими маленькими «зубчиками». Когда они вступают в контакт с цементом, остов прилипает к частице цемента. «Зубы» будут направлены в сторону от частицы, упираясь в «зубья», направленные от других частиц цемента. Это удерживает зерна цемента друг от друга, увеличивая подвижность смеси.

По мере протекания реакции гидратации частицы цемента кристаллизуются и растут, эффективно поглощая прилипшие к ним молекулы примеси. При высоких дозах новые молекулы будут прилипать к частицам, немного увеличивая подвижность.

Как только молекулы полностью проглочены, кристаллы гидратированного цемента сцепляются, образуя жесткую сеть.

Как только молекулы полностью проглочены, кристаллы гидратированного цемента сцепляются, образуя жесткую сеть.Передозировка добавок на полимерной основе, как правило, не оказывает отрицательного влияния на время схватывания. Тем не менее, это увеличит подвижность смеси до точки разделения. В таком состоянии бетон нельзя помещать в блочный пресс. К счастью, эта ситуация временная. Если бетон постоянно перемешивается с низкой скоростью, молекулы полимера будут поглощаться гидратирующими частицами цемента, что снижает подвижность. Хотя это часто испытывает нервы операторов завода, вы можете подождать, пока мобильность не снизится до приемлемого уровня, и продолжить процесс изготовления блоков в обычном режиме.

Воздухововлекающие добавки

Воздухововлекающие добавки задерживают крошечные пузырьки воздуха в структуре смеси. Они микроскопические и недостаточно большие, чтобы образовать полости в конструкции смеси. Обычно они крупнее частиц цемента, но меньше мельчайших частиц заполнителя.

По сути, это добавляет еще один слой к распределению частиц по размерам в составе смеси, улучшая подвижность.

По сути, это добавляет еще один слой к распределению частиц по размерам в составе смеси, улучшая подвижность.Захваченные пузырьки воздуха круглые, как шарики в дизайне смеси. Это позволяет частицам более эффективно перекатывать друг друга, тем самым улучшая подвижность смеси и ее способность хорошо уплотняться в блок-прессе.

Передозировка воздухововлекающих устройств отрицательно влияет на прочность конструкции на сжатие. 6% вовлеченного воздуха могут снизить прочность на сжатие до 1%. По этой причине вы должны следовать рекомендациям производителя и инструкциям по дозировке.

Пресс для блоков – Машина для производства бетонных блоков

Пресс для блоков – это машина с гидравлическим приводом, которая используется для формования бетонных блоков. Доступны различные типы блочных прессов, различающихся по размеру и функциям. Используемый вами блочный пресс влияет на состав бетонной смеси и последующие процессы. Некоторым блочным прессам требуются более влажные смеси, в то время как другие лучше работают с чрезвычайно сухими смесями.

«Яичный пресс» — наиболее часто используемый кирпичный пресс для мелкосерийного производства. Этот тип блочного пресса имеет бункер, содержащий свежий бетон. Отсюда бетон подается в лоток опалубки для блоков, помещаемый прямо в землю. Оказавшись на месте, на блоки давит вес, объединяя их в зеленые бетонные блоки. Вся машина поднимается и катится вперед, чтобы уложить еще один набор блоков, когда вес поднимается.

Чтобы завершить бег, несушке требуется длинный участок чистой твердой земли, часто покрытый брезентом. Блоки остаются на месте до тех пор, пока они не будут достаточно отверждены, чтобы их можно было убрать на хранение. Поскольку эта операция обычно происходит снаружи, блоки должны быть покрыты пластиковыми листами, чтобы защитить их от непогоды.

Производительность яичной несушки зависит от размера лотка и скорости оператора. Однако это довольно медленно.

Крупногабаритное оборудование для изготовления блоков разнообразно и достаточно надежно.

На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.

На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.

Прирост прочности происходит во время реакции гидратации между цементом и водой.

Прирост прочности происходит во время реакции гидратации между цементом и водой.

Без него не будет реакции гидратации и, следовательно, не будет увеличения прочности и стабильности размеров. Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Без него не будет реакции гидратации и, следовательно, не будет увеличения прочности и стабильности размеров. Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Как только молекулы полностью проглочены, кристаллы гидратированного цемента сцепляются, образуя жесткую сеть.

Как только молекулы полностью проглочены, кристаллы гидратированного цемента сцепляются, образуя жесткую сеть. По сути, это добавляет еще один слой к распределению частиц по размерам в составе смеси, улучшая подвижность.

По сути, это добавляет еще один слой к распределению частиц по размерам в составе смеси, улучшая подвижность.