Как появился профлист. Производство профнастила от «Металл Профиль».

6458 просмотров

Содержание:

- Профнастил. Факты из истории.

- Сырье для профлиста.

- Прокатка. Цинкование и выравнивание.

- Пассивация и грунтовка.

- Нанесение полимера.

- Проверка качества.

- Профилирование.

- Нарезка и упаковка.

- Итог.

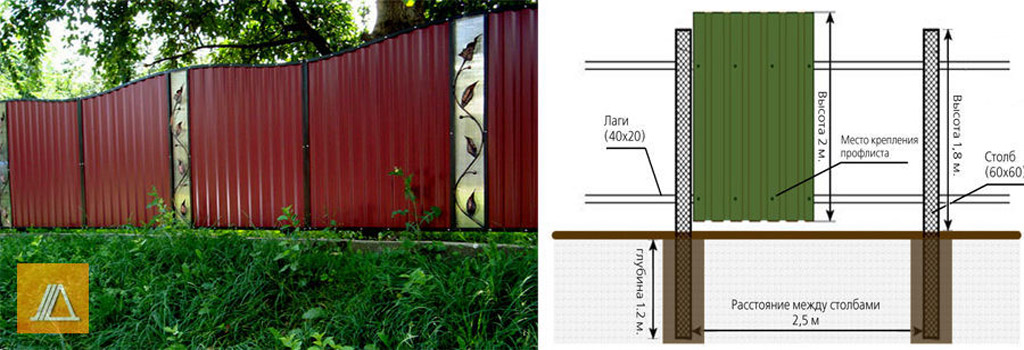

О полезных свойствах профнастила написана не одна научная работа. Из него возводят долговечные фасады зданий, делают кровлю и заборы. Мы расскажем о производстве профнастила на примере компании «Металл Профиль».

Профнастил: факты из истории

Вопрос «как произвести профнастил?» давно волновал ученых и промышленников. Официальной родиной профилированного листа считают Великобританию. Именно на Туманном Альбионе, в 1820-х годах, инженер Генри Робинсон Палмер сконструировал первый ручной станок CGI для профилированного листа.

Именно на Туманном Альбионе, в 1820-х годах, инженер Генри Робинсон Палмер сконструировал первый ручной станок CGI для профилированного листа.

Образцы профлиста того времени серьезно отличались от современного гофрированного изделия. Тогда еще не было возможности открыть свое масштабное производство профнастила, а в роли сырья использовали железо, полученное методом ковки или литья.

Изделия времен Палмера были абсолютно не адаптированы для гибки (придания новой формы), но даже такой профнастил стал очень популярным материалом в строительстве. Немного позже профлист научились делать в Америке и в Германии.

Еще одной значимой датой для профлиста считают 1836 год. В то время во Франции изобрели цинкование стали и железа. Технологию цинкования заимствовали и производители профилированного листа. Слой цинка защитил профлист от коррозии, увеличив срок его службы. В конце ХIХ века появились улучшенные условия для производства профнастила.

Благодаря применению специальной стальной установки стали выпускать листы профнастила разной формы – волнообразные, прямоугольные, трапециевидные и др. Тогда в качестве профлиста использовали более прочную (по сравнению с железом) сталь, что позволило серьезно уменьшить толщину изделий.

Одним из знаковых моментов развития стройматериала стало нанесение на профнастил защитного слоя (полимерного покрытия). Такой профлист назвали «окрашенным». Он защищает изделие от ультрафиолета и ржавчины. На окрашенном профлисте не задерживается грязь и пыль, он не требует тщательного ухода. Современный металлический профлист изготавливают из рулонной стали. После обработки на станке поверхность листа становится гофрированной. Благодаря этому увеличивается его способность выдерживать нагрузки.

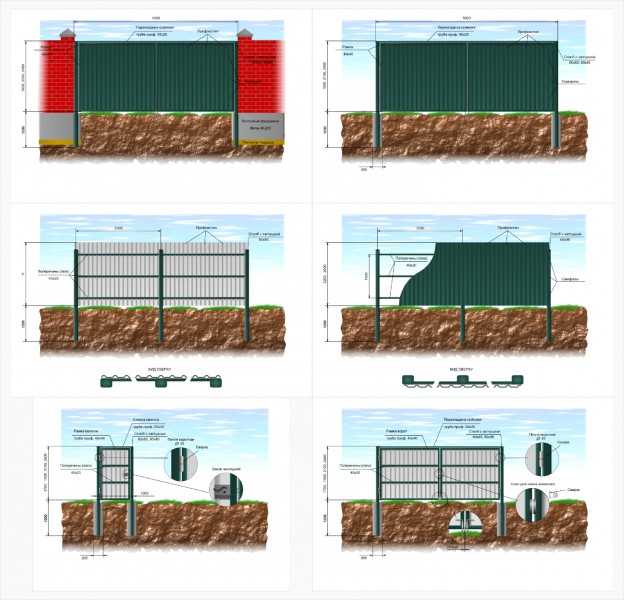

Сегодня профнастил активно используют во всем мире при отделке фасадов, кровель, заборов, навесов, в коммерческих, промышленных и жилых объектах.

Профлист – один из наиболее современных стройматериалов.

Сырье для профлиста

О том, как сегодня делают профилированный лист, мы расскажем на примере «Металл Профиль». Это одна из ведущих компаний по производству профлиста в России и странах СНГ. Ее продукцию используют при строительстве дворцов спорта, объектов социальной сферы, промышленных, коммерческих зданий и частного домостроения. Каждый цех для производства профнастила компании оснащен современным оборудованием.

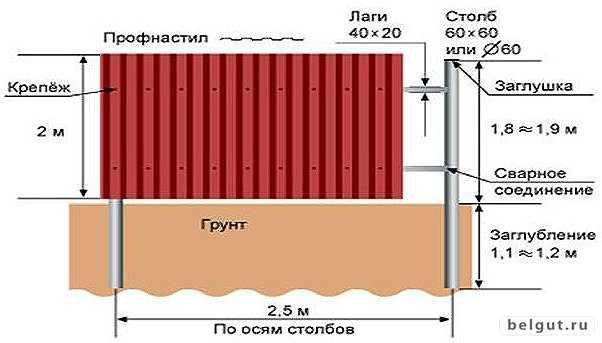

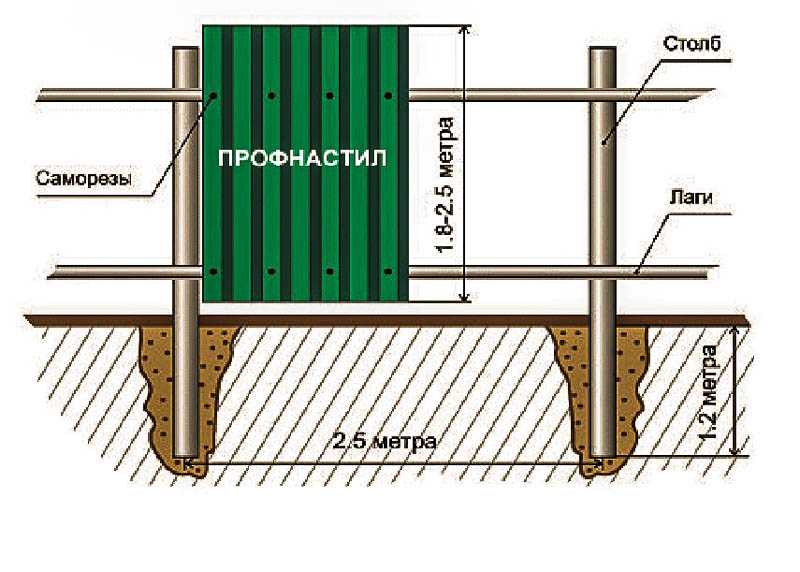

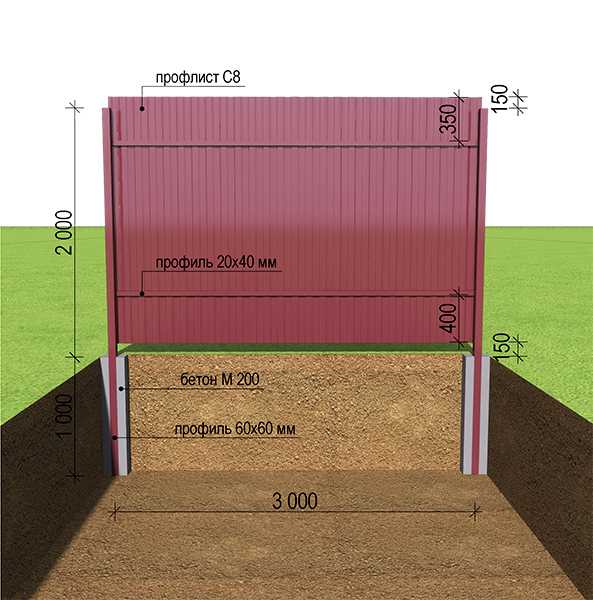

Один из главных вопросов для тех, кто начинает заниматься профнастилом – где брать материал для производства профлиста? Сырьём для профнастила является горячеоцинкованная сталь холодного проката.

Металл делают на металлургических комбинатах и поставляют в компанию «Металл Профиль» в огромных рулонах. Толщина стали в рулоне варьируется от 1,8 до 2,5 мм. Такие рулоны называют бухтами, каждая из них весит порядка 20 тонн.

Рулоны также называют бухтами.

Перед тем, как получить профнастил, идет подготовка сырья. Бухта поступает на участок бескислотной обработки металла. Снимается окалина, на листоправильной машине убирается волна и другие деформации листа, чтобы он стал абсолютно плоским. После правки сталь подрезают дисковыми ножами под стандартную ширину заготовки. Затем она сматывается в рулон и передается на прокатный стан.

Прокатка

После того, как рулоны подают на разматыватель (станок, где разматывается рулон), начинается процесс прокатки. Именно на этом этапе из больших толстых рулонов получается тонкий лист металла. Валы давят на сталь с усилием порядка 800 тонн. В результате из километрового рулона толщиной 2,5 мм можно получить 5 км проката толщиной 0,5 мм. Процесс прокатки проходит в несколько заходов и зависит от исходной и заданной толщины полосы.

После прокатки рулоны упаковывают и передают на склад электромостовым краном.

Цинкование и выравнивание

Следующий этап для производства профнастила проходит в цехе горячего цинкования. Слой цинка защищает металл от разрушения, продлевая срок службы изделия.

Цинкование – сложный многоступенчатый процесс. Перед нанесением цинка сталь очищают и обезжиривают в щелочных ваннах. Затем полоса (образец) поступает в печь с разными температурными зонами. Очистка металла от следов масел, используемых при прокатке, происходит в зоне открытого пламени. Рабочая температура здесь – 1270℃.

После этого следуют зона нагрева, где сталь прогревается до 660 — 730℃.

Затем идет зона выдержки и охлаждения. Здесь температура стали снижается «всего» до 480℃. Конечная стадия – зона горячего натяжения. В ней под воздействием высоких температур и азотно-водородной смеси из металла вытесняется кислород, чтобы избежать дальнейшей коррозии.

После этого полоса готова к нанесению расплава цинка.

Металл погружают в ванну с расплавом цинка при помощи специального оборудования. Температура расплава цинка – 460℃. Металл покрывается равномерным слоем одинаковой толщины.

Постепенно поднимаясь вверх, сталь проходит через воздушные ножи. От мощности их потока, расстояния и угла наклона зависит масса нанесённого цинка. Чем выше этот показатель – тем дольше прослужит профлист из оцинкованной стали.

После этого полоса металла попадает в башню охлаждения, где происходит кристаллизация расплавленного цинка.

Полосу также пропускают через дрессировочную клеть. Это делается для того, чтобы убрать шероховатость цинка и придать металлическому изделию гладкий вид.

Далее стальной рулон попадает на прави́льный комплекс. Здесь изгибо-растяжная машина вытягивает и выравнивает металл.

Так выглядит современное оборудование. А первый ручной станок для профлиста в ХIХ веке сделал британский инженер Генри Палмер.

Пассивация и грунтовка

Затем на полосу теперь уже оцинкованной стали наносится хроматное конверсионное покрытие и консервационное масло. Это тип покрытия, используемый для пассивации изделий из стали. Он нужен, чтобы сталь служила еще дольше.

Сталь покрывается специальным слоем солей и оксидов, которые не дают ей разрушаться.

Далее специальной окрасочной машиной наносят грунтовочное покрытие.

Оно дополнительно защищает сталь от разрушения, обеспечивая прочное сцепление между полимерным покрытием и металлом, нивелируя на нем дефекты.

Завершающим этапом является нанесение полимера.

Нанесение полимера

Полимерное покрытие наносят U-образной окрасочной машиной. Она играет важную роль для всех, кто организовывает свое производство профнастила. У такой машины есть две головки (А и В) для нанесения лицевого покрытия и нижняя головка (С) для нанесения покрытия на обратную стороны полосы.

Наличие двух пар красящих головок позволяет осуществлять переход с одного цвета краски на другой, не останавливая линию. В то время как одна покрасочная головка находится в работе, вторая может быть подготовлена к последующей окраске другим цветом.

После нанесения покрытия изделия сушат в конвекторной газовой печи. Это нужно для достижения такой температуры металла, которая позволит растворителю испариться, обеспечивая необходимую полимеризацию. Режим сушки устанавливает технолог.

Высушенный окрашенный металл помещают в камеру воздушного охлаждения. Это делается для снижения температуры полосы. Затем ее (полосу) кладут в секцию водяного охлаждения, что позволит избежать температурного удара и деформации металла.

После нанесения полимерного слоя окрашенная полоса через ленточный заправочный механизм попадает на оправку намотчика для сматывания полосы в рулон.

При помощи гидравлической тележки рулон снимают с намотчика и подают на накопительные подставки.

Затем окрашенный рулон перевозят мостовым краном на специальный участок для упаковки.

Защитные слои профнастила, начиная от пассивирующего и заканчивая полимерным, призваны предотвратить появление коррозии на стали.

Полимерное покрытие обеспечивает профлисту нужный цвет, привлекательный внешний вид, защищает сталь от выгорания на солнце и от механических повреждений.

Проверка качества

Далее следует этап контроля качества. Это то, что нужно для производства надежного профнастила. Компания «Металл Профиль» располагает собственной лабораторией. Здесь проверяют прочность при ударе и при изгибе, твёрдость полимерного покрытия, сцепление покрытия со сталью, цветовое различие в сравнении с эталоном, блеск и толщину покрытия. Работы проводят опытные и высококвалифицированные сотрудники. Благодаря постоянному контролю наши клиенты могут быть уверены в качестве продукции компании «Металл Профиль».

Рабочее место инженера-технолога для проведения тестов.

Компания «Металл Профиль» выпускает профлист с полимерным покрытием (окрашенный и оцинкованный) и без него (только оцинкованный). Окрашенный профнастил более эстетичный материал, чем оцинкованный. Его используют в разных сферах применения: от облицовки фасадов до возведения долговечных капитальных ограждений. Декоративный слой профлиста с покрытием защищает от внешних природных воздействий – солнца, дождя и снега.

Профилирование

Автоматизированный процесс изготовления профнастила из листовой стали можно описать в несколько фраз. Рулон устанавливают на разматыватель, который обеспечивает правильную и равномерную подачу листа. Конец листа вставляют в формовочную машину прокатного стана. В систему автоматического управления вводят основные параметры, к которым относят скорость прокатки и количество листов профнастила. Отрегулировав параметры, запускается оборудование. Профиль на листе появляется постепенно, проходя через множество валов.

К концу прокаточной линии он превращается в полноценный профилированный лист. После профилирования изделие обрезают гидравлическими ножницами согласно требуемым параметрам. Выпускаясь на высокотехнологичных линиях и пройдя все стадии жесткого контроля профнастил компании «Металл Профиль» соответствует самым высоким стандартам качества.

Нарезка и упаковка

В последнюю очередь происходит нарезка листов нужной длины. Все габариты профнастила зависят от типа профиля, необходимая длина листов указывается заказчиком.

Наше оборудование позволяет делать листы любого размера в диапазоне от 0,5 до 12 метров.

Современное высокоточное оборудование позволяет исключить из производства «человеческий фактор». Все необходимые параметры изготовления изделия задаются оператором в автоматической системе управления. В цехах для производства профнастила трудится высококвалифицированный персонал.

Качество готовой продукции контролируется ОТК.

Перед тем, как начать производство и на выходе готовой продукции отбирают пробы. Оператор входной секции (с помощью электроножниц) берет образец от первого рулона новой партии и передает его контролеру ОТК. Контроль качества также проводится по ГОСТУ.

Современное оборудование позволяет исключить из производства «человеческий фактор».Готовый профлист кладется на поддоны, накрывается воздушно-пузырчатой пленкой и укрепляется металлическими стяжками.

После упаковки заказы раскладывают на складе, откуда потом отправляют к конечному потребителю.

Профлист хорошо подойдет для кровель, фасадов и ограждений.Итог:

Начиная с ХIХ века профнастил стал одним из наиболее востребованных стройматериалов. У компании «Металл Профиль» есть все, что нужно для производства профлиста. Мы делаем надежный профилированный лист для кровель, фасадов и ограждений.

Квалифицированные сотрудники и наличие своей лаборатории гарантируют контроль качества профлиста на каждом этапе его изготовления. Благодаря собственному производству мы имеем возможность предоставить доступные цены на профнастил. Выберите нужный профлист и закажите его в нашем интернет-магазине.

* Подробную информацию о гарантийных сроках на продукцию можно получить на сайте metallprofil.ru в разделе «Документы».

Назад к списку

Производство профнастила — полный цикл от завода ТРМЕТ

Главная / Полезные статьи / Профнастил / Полный цикл производства профлиста или Технология изготовления профнастила

Полный цикл производства профлистаПрофнастил — это листовой материал, который при относительно небольшом весе имеет отличную продольную жесткость и несущие свойства. Достигается это за счет профилирования методом холодного проката. Как происходит этот процесс — в подробном разборе от ТРМЕТ.

Как происходит этот процесс — в подробном разборе от ТРМЕТ.

Сырьем для профилированных листов является низкоуглеродистая оцинкованная сталь. На металлургические комбинаты, занимающиеся производством полуфабриката для профнастила, она поступает в формате бухт.

Толщина металла в этих многотонных рулонах, как правило, составляет около 2,5 мм. Это слишком много для профлистов, поэтому задача металлокомбината заключается в том, чтобы прокатать заготовку и довести ее толщину до 0,25 1,4 мм (в зависимости от заказа, поступившего на завод). Прокатка проходит в несколько этапов, а усилие, передаваемое прокатным станом на металл, измеряется сотнями тонн. Далее сталь подвергают выравниванию, а затем для защиты от коррозии ее обязательно цинкуют, проводят пассивацию против «белой ржавчины».

Неочевидный момент: полимерные покрытия наносят на рулонный металл для цветного профнастила до этапа профилирования, то есть в прокатный стан он попадает уже в окрашенном состоянии.

Благодаря некоторой эластичности слой краски не облезает и не портится при проходе через вальцы.

Покраска — технологически сложный процесс. Для начала пассивационный слой, улучшающий адгезивные свойства материала, покрывают грунтующим слоем. После его высыхания в дело вступает окрасочная машина, которая равномерно распыляет полимерное покрытие на поверхности. Для ускоренной сушки свежеокрашенный материал отправляют в конвекторную печь. Потом остается только смотать его в рулоны.

Какое оборудование используют для холодного прокатаДля промышленного производства профнастила требуется оборудование всего 5-6 видов разного назначения. Материал на пути от рулона листовой стали к аккуратно сложенным и упакованным листам проходит через:

- Разматыватель. Это, как правило, гидравлическая консольная установка, функция которой заключается в постепенном разворачивании полуфабрикатного рулона с подачей его переднего края далее по производственной линии.

Как правило, параметры работы контролируются автоматикой. В частности, автоматизированная система контроля может подстраивать темпы подачи стальной ленты под скорость прокатки металла.

Как правило, параметры работы контролируются автоматикой. В частности, автоматизированная система контроля может подстраивать темпы подачи стальной ленты под скорость прокатки металла. - Устройство для резки. Промежуточное звено между разматывателем и прокатным столом.Назначение — отделение размотанного отрезка листа от рулона. Используется при необходимости выровнять край листа или снять установленный на разматывателе рулон для его замены (например, при переходе на заказ с профнастилом другого цвета).

- Прокатный стан. Главная часть всего производства, при прохождении через которую плоский полуфабрикат обретает необходимый профиль. За придание формы и глубины рельефа отвечают вальцы, сквозь которые прокатывают металл. В зависимости от конструкции стана волны могут формоваться одновременно или последовательно. По типу привода прокатные комплексы бывают пневматическими или гидравлическими. Последние, как правило, мощнее и позволяют производить профлисты любой длины, заданной заказчиком.

- Роликовый нож (гильотина). Электромеханическое устройство, которое после достижения необходимой длины проката обрезает лист в размер. Чтобы срез получался ровным и без заусенцев, нож по форме повторяет профиль волны для марки выпускаемого профнастила.

- Приемник. Уже готовые панели последовательно перемещаются и скапливаются на приемном столе. Опционально устройство оснащают автоштабелером, который упрощает выемку листов и их перемещение на тележку, упаковочный стол.

Как правило, все это оборудование объединено в общую линию, которая управляется с пульта автоматики. Также существуют ручные и мобильные комплексы.

Как делают профнастил: весь процесс поэтапноПроизводственная технология минимально привязана к типу используемого оборудования. От него больше зависит производительность, количество участвующих работников и качество результата. Последовательность действий в общем виде выглядит так:

- Рулон тонколистовой стали на гидравлической загрузочной тележке подводят к линии и устанавливают в разматыватель (размотчик), который должен обеспечить центрирование и равномерную подачу материала в прокатный стан.

- Конец рулона вытягивается и вставляется в формовочную машину стана. Предварительно проводится контрольный отрез, выравнивающий край.

- При работе на автоматической линии оператор выполняет требуемые настройки: скорость прокатки, длину и количество листов.

- Выполняется пуск линии.

- Рулон постепенно разматывается, при прохождении через станок на стали начинает проступать рельеф. Как правило, начальные вальцы продавливают первую центральную гофру. Затем в дело вступают следующие вальцы, которые добавляют по бокам к первой волне вторую и третью выемку. Так ширина профилирования увеличивается, пока не достигает краев листа. Такая технология помогает избежать смещения, неодинаковой толщины металла и других дефектов.

- Когда достигается требуемая длина проката, электромеханическая гильотина выполняет отрез. Свежеизготовленный лист отправляется в приемное устройство.

- Далее листы опционально по мере поступления в штабелер упаковываются в полиэтиленовую пленку, обзаводятся поддоном.

Чтобы избежать отпуска брака с завода, сотрудники ОТК завода проводят операционный и приемочный контроль. Проверенный металлопрокат перемещается на склад готовой продукции, где его по мере поступления заказов подготавливают к отгрузке.

Наши менеджеры всегда готовы помочь вам подобрать лучшее решение!

Оставьте заявку в форме справа и мы свяжемся с вами в ближайшее время!

Читайте также Белая ржавчина на оцинковке, причины и способы устранения

Как производится гофрокартон — Школа упаковки

Все используют гофроящики. Вам было бы трудно существовать в современном обществе и не иметь с ним какого-либо контакта. Но задумывались ли вы когда-нибудь о том, как они сделаны? Для изготовления коробок из гофрокартона вам понадобятся три основных материала: бумага, пар и клей. Процесс начинается с бумаги.

Бумага используется для изготовления двух основных компонентов гофрированного картона:

Вагонка — используется в качестве внешней облицовки

Рифленая бумага среднего размера, которая прикрепляется к облицовочному картону для производства комбинированного картона в виде непрерывного полотна

Существует несколько вариантов выбора типов и толщин бумаги для гофрированного картона. Убедитесь, что вы определили цели для своей упаковки и тесно сотрудничаете с заводом по производству коробок и/или поставщиком бумаги, чтобы определить характеристики бумаги, необходимые для достижения этих целей.

Убедитесь, что вы определили цели для своей упаковки и тесно сотрудничаете с заводом по производству коробок и/или поставщиком бумаги, чтобы определить характеристики бумаги, необходимые для достижения этих целей.

После того, как у вас есть бумага, фабрике по производству коробок потребуется еще два сырья, чтобы сформировать конструкционный материал, используемый для изготовления различных типов гофроупаковки: пар и клей. Пар жизненно важен для процесса изготовления коробок из гофрированного картона.

Генерация пара – бесценный процесс, начиная от изготовления клея, который кондиционирует слои бумаги, и заканчивая нагревом сосудов под давлением, скрепляющих гофрированную среду с вкладышами. Несмотря на то, что сконденсированный пар перерабатывается, стоимость котельного топлива является важным фактором при производстве упаковки. Помимо стоимости, еще одним важным фактором, который следует учитывать, является проблема безопасности в среде с высоким давлением пара.

У вас есть бумага и пар, теперь вам нужен клей — вкладыш должен быть прикреплен к рифленому материалу. Это достигается за счет использования крахмального клея. Как правило, этот клей представляет собой пищевой кукурузный крахмал на водной основе в сочетании с другими добавками. Клей наносится на кончики канавок — вершины рифленой структуры — гофрированного материала, а затем вкладыш соприкасается с кончиками, скрепляя все материалы вместе.

Поскольку мы узнали об ингредиентах, необходимых для изготовления гофрированного картона, давайте посмотрим на оборудование, которое их объединяет, — гофромашину. Эта машина выполняет ряд операций по соединению облицовочного картона и наполнителя в жесткую структуру. Современные гофроагрегаты могут производить комбинированный картон со скоростью 1000 футов в минуту.

Основная схема процесса выглядит следующим образом:

Рулоны бумаги устанавливаются на разматывающие стенды и втягиваются в машину на «мокром конце» гофроагрегата.

Среда обрабатывается теплом и паром, что делает ее более эластичной, поэтому на валках для гофрирования она может быть сформирована в виде гофрированного рисунка.

Валки для гофрирования (зубчатые цилиндры) придают среде волнистую структуру.

Клей наносится на кончики канавок, и первый вкладыш (который также может быть обработан паром и теплом) прижимается к клею на рифленой среде.

Тепло, давление и пар заставляют клей образовывать гель, который создает связь между двумя бумагами. Это называется односторонней паутиной.

Когда доски выходят из секции горячей плиты, они обычно раскатываются или разрезаются на листы подходящего размера, а затем надрезаются для фальцовки.

- Платы

разрезаются по ширине и обрезаются, создавая плоские листы, соответствующие требованиям заказчика к коробке.

Листы извлекаются из гофроагрегата и укладываются в стопку, чтобы дать время для высыхания волокон и отверждения клея.

В процессе производства в бумагу добавляется влага с применением крахмального клея и паровой обработки, а также она удаляется в процессе нагревания и отверждения. Чтобы избежать коробления, эти изменения влажности должны тщательно контролироваться и балансироваться.

Воск или другие химические вещества могут быть добавлены к одной или нескольким бумагам для придания картону уникальных улучшенных свойств.

В некоторых случаях, особенно при упаковке свежих продуктов, гофрокартон подвергается воздействию чрезмерного количества влаги из холодильных и морозильных камер, а также воды из-за клеточного дыхания продуктов.

Имея так много доступных вариантов, важно уделить достаточно времени заранее, чтобы выбрать лучший гофрокартон для вашего применения. Поговорите со своей командой дизайнеров, а также с командой дистрибьюторов, чтобы узнать, какие возможности гофрокартона принесут вам наибольшую пользу.

Хотите узнать ЕЩЕ БОЛЬШЕ о мире гофроупаковки? Зайдите в нашу библиотеку курсов, где вы найдете наш курс «Гофротара», разработанный для того, чтобы показать вам 360-градусный взгляд на гофропромышленность.

Понравилась статья?

Поделиться на Facebook

Поделиться на Twitter

Поделиться на Pinterest

Оставить комментарий

Как производят гофрированный картон? Полный процесс производства

Добро пожаловать в компанию HIC Machinery CO. Гофрокартон, где мы производим и продаем автоматические установки для производства 3-слойного и 5-слойного гофрированного картона, а также широкий спектр специализированных упаковочных машин для производства гофрированного картона. Сегодня мы хотели бы продемонстрировать, как мы делаем нашу продукцию. Основным материалом гофрированного картона являются сорта тарного картона, бумажный вкладыш, который становится плоской облицовкой картона, в основном изготавливается из длинных волокон хвойных деревьев. волокна лиственных пород. В этой статье мы знаем полный обзор процесса производства гофрокартона от начала до конца КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

волокна лиственных пород. В этой статье мы знаем полный обзор процесса производства гофрокартона от начала до конца КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

Посмотреть эту публикацию в Instagram

Сообщение, опубликованное HIC Machinery Co. (@hic_machinery)

КАК ПРОИЗВОДИТСЯ ГОФРИРОВАННЫЙ КАРТОН? | Первый этап производства гофрированного картона

Первый этап производства гофрированного картона происходит на машине, известной как однофазная. Одинарный фазер сочетает в себе подкладку и среду для создания полотна с одной лицевой стороной. Для этого среда пропускается через набор валков для гофрирования при высокой температуре и давлении, чтобы сформировать канавки, которые дают гофрокартон.

Атрибуты производительности, необходимые для готовой упаковки.

Прочность на растяжение и амортизирующая способность Каждая пара валков для гофрирования изготавливается с заданными канавками и профилем, чтобы обеспечить эксплуатационные характеристики, необходимые для готового упаковочного изделия. После нанесения клея на основе кукурузного крахмала на кончики канавок с помощью клеевого валика подкладка приводится в контакт с гофрированной средой с помощью прижимного валика, который вращается против дозирующего валика, чтобы контролировать надлежащее количество клея, подаваемого на валик. наконечники флейты.

Крайне важно, чтобы к валкам для гофрирования применялось правильное давление, а также чтобы клей достиг идеальной температуры и надежности для образования прочной связи между вкладышем и рифленым материалом; эта комбинация известна как односторонняя сеть. Затем полотно выходит из одинарного фазера и поднимается к мосту, по которому полотно транспортируется к блоку двойного клея.

Двойная подложка : Гофрированная подложка и гофрированный наполнитель Подложка с обеих сторон Подкладка и гофрированный наполнитель подаются в одиночный фазер с противоположных сторон через пару роликовых клетей, соединенных устройством, известным как сплайсер.

Сварочный аппарат позволяет машине переключаться с одного рулона на другой без остановки, когда рулон израсходован или когда требуется изменить сорт бумаги или ширину, поскольку рулон разматывается и направляется к однофазному устройству.

Бумага наматывается на нагретые валы или подогреватели, которые нагревают бумагу до температуры, необходимой для процесса гофрирования. Оберточные рычаги регулируют количество времени, в течение которого бумага подвергается воздействию тепла, что позволяет в некоторой степени контролировать повышение или понижение температуры бумаги.

Single Facer Web : Экспортер и поставщик гофрированного листа | КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?Одностороннее полотно пытаются поднять и отвести от одиночного фазера с помощью наклонных ремней. Полотно складывается фестонами по длине перемычки, пока не войдет в концевую часть перемычки, относящуюся к тройному штабелю.

Это необходимо для того, чтобы одностороннее полотно затвердевало с прочным соединением, чтобы целостность структуры желоба не нарушалась при изготовлении двойных стеновых панелей. Оба одинарных фазера на гофроагрегате работают, подавая два односторонних полотна к мосту. для сборки на двойном клеевом агрегате.

Оба одинарных фазера на гофроагрегате работают, подавая два односторонних полотна к мосту. для сборки на двойном клеевом агрегате.

Устройство двойного склеивания

Одностороннее полотно пропускается через нагретые валки в машину, известную как устройство двойного склеивания, которая наносит клей на основе кукурузного крахмала на кончики гофров. Подложка, которая станет внешней облицовкой гофрокартона, продевается через нагретые валки в нижней части тройного штабеля.

Наружная или двусторонняя обшивка для фасадов и крыш

Когда плита втягивается в двойную подложку, внешняя или двусторонняя обшивка приклеивается к односторонней стенке. Верхний и нижний ремни в двойной подложке протягивают плиту через машину, а двойная подложка имеет ряд нагреваемых пластин, которые продолжают передавать тепло плите для отверждения клеевого соединения. Ремни в двойной подложке протягивают доску через влажный конец гофроагрегата и подталкивают ее к сухому концу.

Роль Слиттера партитура | КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

После прохождения через двойную подложку комбинированная плита надрезается, надрезается и разрезается в соответствии со спецификациями отделки. Затем он проходит через ножницы, которые разрезают доску пополам, чтобы можно было корректировать порядок, а затем в продольно-резательный станок, который разрезает доску до нужной ширины и, при необходимости, размещает насечки в доске до требуемых размеров. В этой современной оценке продольной резки показаны две независимые части оценки продольной резки. Пока одна часть готовится к следующему заказу, другая работает.

Затем он проходит через ножницы, которые разрезают доску пополам, чтобы можно было корректировать порядок, а затем в продольно-резательный станок, который разрезает доску до нужной ширины и, при необходимости, размещает насечки в доске до требуемых размеров. В этой современной оценке продольной резки показаны две независимые части оценки продольной резки. Пока одна часть готовится к следующему заказу, другая работает.

Когда приходит время менять заказы, ножницы разрезают доску пополам, чтобы образовалось небольшое пространство, которое позволяет секциям продольной резки опускаться или подниматься с траектории доски, позволяя доске выровняться между верхним и нижним валами, где биговальная и режущая головки прикрепляются к скорости после того, как доска проскальзывает и забивается.

Часть отрезного ножа

Продолжает движение, пока не достигнет отрезного ножа. Отрезной нож отрезает окончательный гофрированный лист точно по требуемому размеру. Верхний и нижний нож можно найти на большинстве машин для гофрирования. Таким образом, два разных заказа могут быть объединены для печати на бумаге одинаковой ширины и сорта. Имеются выходные колеса, которые выбрасывают отрезанные листы на одноленточные конвейеры.

Таким образом, два разных заказа могут быть объединены для печати на бумаге одинаковой ширины и сорта. Имеются выходные колеса, которые выбрасывают отрезанные листы на одноленточные конвейеры.

Платформы укладчика гофроагрегата накапливают листы в отсеках укладчика. Листы укладываются в штабели, а затем выгружаются на движущиеся ленты, чтобы операторы штабелеукладчиков проверяли качество и готовились к обвязке и отгрузке. Конверсионные машины превращают гофрированные листы в коробки.

Машины для печати и брендирования | Ротационные высекальные машины и флексо-склеивающие машины

Эти машины печатают рисунки и логотипы на коробках и обрезают их до нужного размера в соответствии с их назначением. Машины делятся на две категории. флексографские фальцевально-склеивающие машины и ротационные высекальные машины Когда коробка готова, флексографическая машина склеивает и складывает ее, а ротационная высекальная машина уходит.

Неклееные и плоские коробки для высечки, такие как коробки для пиццы, часто формуются вручную или обертываются вокруг продукта и прикрепляются к оборудованию клиента. Ротационная высекальная машина также может изготавливать множество коробок из каждого листа, в то время как флексографская машина уступает.

Ротационная высекальная машина также может изготавливать множество коробок из каждого листа, в то время как флексографская машина уступает.

Лазеры и оптические датчики | КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

Материал передается в каждый обрабатывающий центр на подающий конвейер с помощью серии лазеров и оптических датчиков, называемых фотоглазами, а также посредством связи между системой управления запасами и планированием производства в режиме реального времени. Автоматические передаточные тележки обеспечивают подачу гофрированного листа на каждую машину. Каждая стопка разбивается на более мелкие секции, называемые блоками, и по отдельности укладывается на стол подачи.

Листы подаются через серию подающих роликов, которые работают в тандеме с подающими роликами, чтобы вставить лист в машину. Подающие ролики изготовлены из мягкого материала по твердости, чтобы не сдавливать доску. Поддержание толщины или толщины доски имеет решающее значение для общей прочности доски в торцевой коробке, переносимой системой вакуумной транспортировки.

Дизайн и брендинг печатаются

Лист проходит через несколько печатных секций на ротационной высекальной машине дизайн и брендинг печатаются на нижней части гофрированного листа после того, как материал проходит через секцию печати достигает ротационных высекальных прессов, для каждого типа коробок, которые производит фабрика, существуют различные высекальные прессы.

Резаки Секция

Резаки состоят из двух полуцилиндров со встроенными в них металлическими лезвиями, а также секций из поролона для выброса обрезков отрезанной доски. Лом улавливается и перерабатывается обратно на бумажную фабрику для будущего производства рулонного проката. Скруббер — это следующая секция, которая удаляет все оставшиеся незакрепленные вырезы и шероховатые края на разрезанных листах. Затем листы снова укладываются гонтом, чтобы замедлить их движение по мере приближения к укладчику.

Затем листы снова укладываются гонтом, чтобы замедлить их движение по мере приближения к укладчику.

Если нарезанные листы слишком сильно ударяются о укладчик. Платформы укладчика собирают листы в стопки, которые затем выгружаются на движущиеся ленты, чтобы операторы укладчика проверяли качество и готовили листы к обвязке и отправке. Процесс флексографии начинается так же, как и в ротационной высекальной машине, с того, что материал помещается на конвейер с помощью тележки с автоматической системой перемещения. Каждая стопка разбивается на блоки в этой флексографической машине. Печать производится на верхней части листа.

Материал перемещается в устройство предварительной подачи

В результате материал должен быть перевернут и перемещен в устройство предварительной подачи. Эта автоматизация устраняет необходимость инверсии вручную, когда стеки перевернуты. Затем листы укладываются и подаются на подающую платформу, где подающие ролики подают лист в машину. Печатные формы располагаются на цилиндре, а краска наносится на печатную форму через красочную систему.

Эта машина также использует ротационную высечку для переноса чернил на картон, когда они проходят через машину. Однако, в отличие от только ротационного резака, который может изготавливать много коробок на листе, он производит только одну коробку на листе. Отходы улавливаются и перерабатываются для будущего рулонного материала на флексографской машине, а машинный клей наносится для подготовки к фальцеванию.

Высокоскоростная система обнаружения, называемая четким зрением

Каждая коробка контролируется на предмет нанесения клея и измерения зазоров с использованием высокоскоростного метода обнаружения, называемого четким зрением. Высокоскоростная камера размещается в месте нанесения клея для определения количества и толщины клеевых линий, а также размеров прорезей в передней и задней части каждой коробки. Эти измерения сравниваются с разработанным стандартом, чтобы предсказать, будет ли производиться бракованная коробка, когда она проходит через машину.

Любая коробка, не соответствующая техническим требованиям, будет покрыта УФ-покрытием, а дно пачки будет опрыскано по мере того, как пачка будет двигаться вниз.

Металл погружают в ванну с расплавом цинка при помощи специального оборудования. Температура расплава цинка – 460℃. Металл покрывается равномерным слоем одинаковой толщины.

Металл погружают в ванну с расплавом цинка при помощи специального оборудования. Температура расплава цинка – 460℃. Металл покрывается равномерным слоем одинаковой толщины.

Затем окрашенный рулон перевозят мостовым краном на специальный участок для упаковки.

Затем окрашенный рулон перевозят мостовым краном на специальный участок для упаковки.

К концу прокаточной линии он превращается в полноценный профилированный лист. После профилирования изделие обрезают гидравлическими ножницами согласно требуемым параметрам. Выпускаясь на высокотехнологичных линиях и пройдя все стадии жесткого контроля профнастил компании «Металл Профиль» соответствует самым высоким стандартам качества.

К концу прокаточной линии он превращается в полноценный профилированный лист. После профилирования изделие обрезают гидравлическими ножницами согласно требуемым параметрам. Выпускаясь на высокотехнологичных линиях и пройдя все стадии жесткого контроля профнастил компании «Металл Профиль» соответствует самым высоким стандартам качества.

Перед тем, как начать производство и на выходе готовой продукции отбирают пробы. Оператор входной секции (с помощью электроножниц) берет образец от первого рулона новой партии и передает его контролеру ОТК. Контроль качества также проводится по ГОСТУ.

Перед тем, как начать производство и на выходе готовой продукции отбирают пробы. Оператор входной секции (с помощью электроножниц) берет образец от первого рулона новой партии и передает его контролеру ОТК. Контроль качества также проводится по ГОСТУ.

Квалифицированные сотрудники и наличие своей лаборатории гарантируют контроль качества профлиста на каждом этапе его изготовления. Благодаря собственному производству мы имеем возможность предоставить доступные цены на профнастил. Выберите нужный профлист и закажите его в нашем интернет-магазине.

Квалифицированные сотрудники и наличие своей лаборатории гарантируют контроль качества профлиста на каждом этапе его изготовления. Благодаря собственному производству мы имеем возможность предоставить доступные цены на профнастил. Выберите нужный профлист и закажите его в нашем интернет-магазине.

Благодаря некоторой эластичности слой краски не облезает и не портится при проходе через вальцы.

Благодаря некоторой эластичности слой краски не облезает и не портится при проходе через вальцы.  Как правило, параметры работы контролируются автоматикой. В частности, автоматизированная система контроля может подстраивать темпы подачи стальной ленты под скорость прокатки металла.

Как правило, параметры работы контролируются автоматикой. В частности, автоматизированная система контроля может подстраивать темпы подачи стальной ленты под скорость прокатки металла.