полезная информация и советы по укладке, варианты выбора ламината самостоятельно

Выбирая ламинат в качестве покрытия на пол, не нужно забывать, что кроме подходящего к интерьеру цвета этот материал имеет свои исключительно механические особенности.

Содержание

- 1 Свойства покрытия

- 2 На каком классе остановить выбор

- 3 О значении толщины

- 4 Вывод

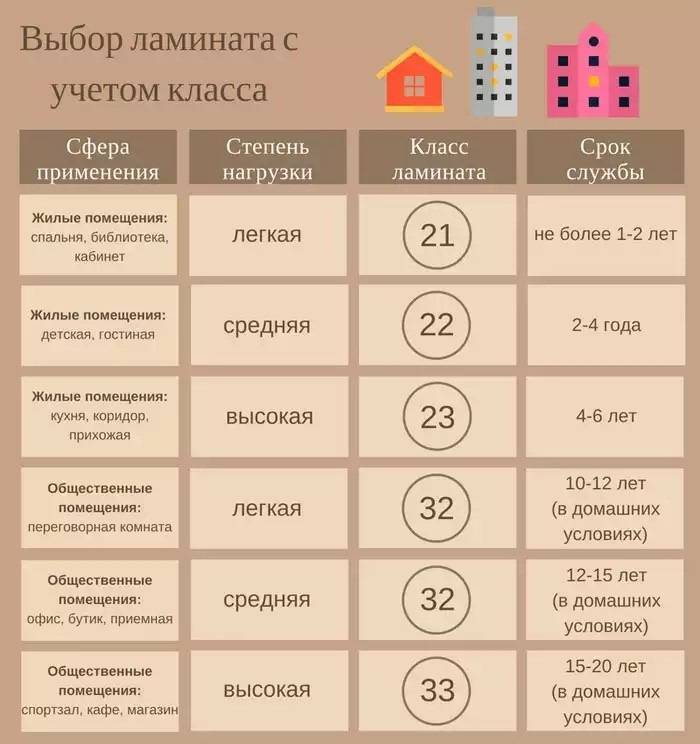

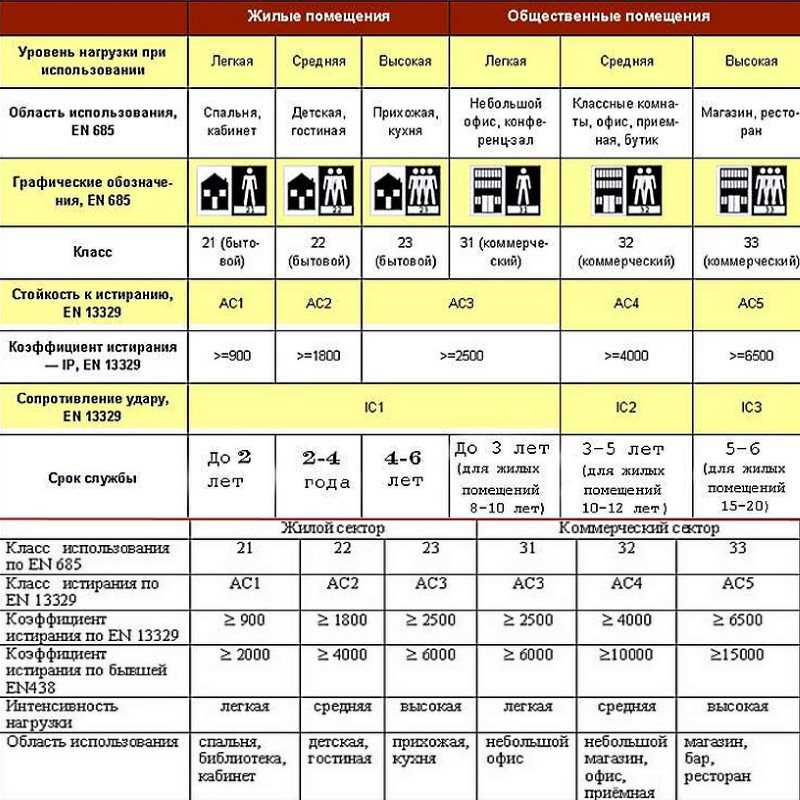

Первое, на что следует обращать внимание — это указанный на упаковке класс прочности. Этот показатель определяет время, на протяжении которого покрытие сохранит свои качества и внешний вид.

Систематическое воздействие различных нагрузок, временами довольно резкие удары от падающих предметов, постоянное давление установленной мебели, влияние моющих средств и многое другое, понемногу ухудшают состояние покрытия.

Классификация ламината по его прочности.

Свойства покрытия

При выборе ламината следует ознакомиться с его базовыми характеристиками.

Прочность покрытия

Производители представляют на рынке различные типы ламината — для применения в быту, для офисных и производственных помещений.

Логично предположить, что максимальный показатель прочности соответствует ламинату, который будет установлен в часто посещаемых местах. К таким местам можно отнести приемную, больницу, лекционную аудиторию, помещения на предприятии, маркет и массу других. Везде, где каждый день ступают тысячи ног, необходим пол с запасом прочности.

Полезная информация! По своим характеристикам покрытие, относящееся к классу прочности от 21 до 23 предназначено для установки в частных жилищах. Места с большой нагрузкой требуют использования материала классом от 31 и более.

В домашних условиях повышенной нагрузке подвергаются прихожая и кухня, умеренной — спальня и холл. Никто не запрещает использовать для установки в квартире высокопрочные марки ламината, но и сумму за них нужно будет выложить гораздо внушительнее.

Устойчивость к влаге

Далеко не последний по значимости показатель, ведь очень часто поверхность пола попадает под воздействие жидкостей. Дома самым уязвимым местом является прихожая, принимающая на себя мокрые следы от обуви, капли с верхней одежды и зонта. Такие условия подталкивают к выбору ламината, имеющего защиту от влаги.

Совет! Каждая деталь стандартного ламината имеет защитное покрытие из пленки , в то время как места стыков защищены недостаточно . Жидкость , проникая в самые незначительные промежутки , губительно воздействует на структуру материала и нарушает форму всего элемента . Поэтому при выборе лучше остановиться на влагостойком ламинате , имеющем соответствующую маркировку .

Устройство этого материала дополнено или полимерным основанием, или специальной пропиткой стыковочных узлов.

Защита от шума

Планка с эффектом шумопоглощения.

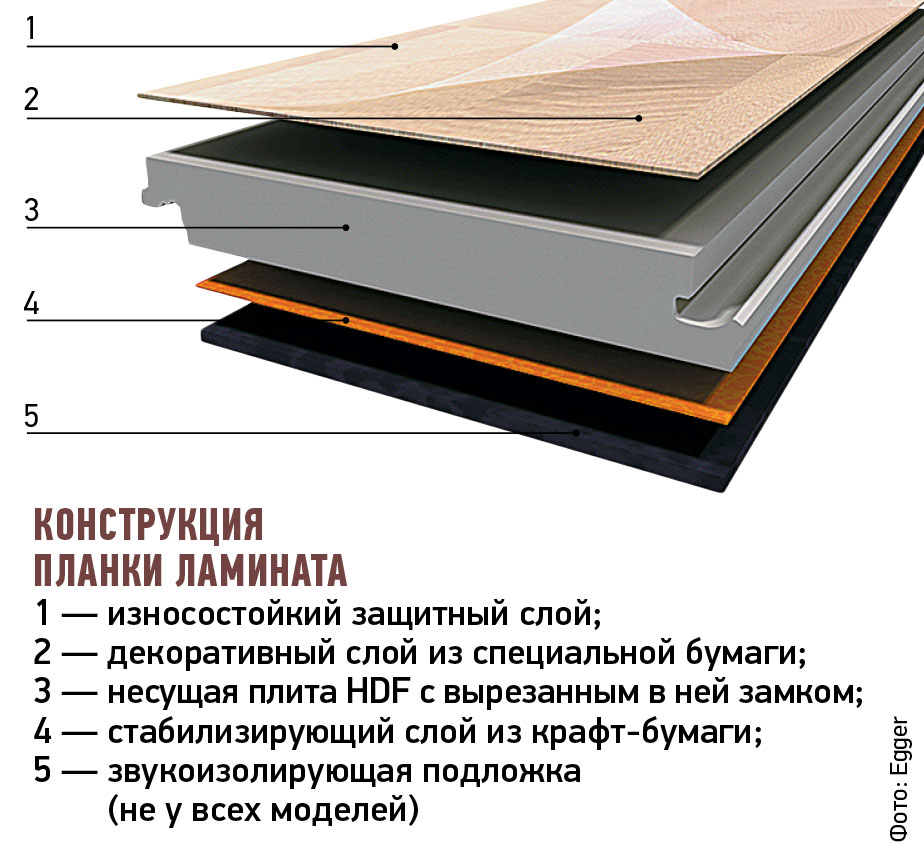

Для снижения шума при использовании нового пола, под ламинатное покрытие рекомендуется проложить специальную подложку, состоящую из подготовленного полиэтилена, синтепона с нанесенным слоем фольги или войлочную.

Такое средство предупредит появление нежелательных звуков от соприкосновения элементов с неровной основой. Кроме того, уложенная прокладка предотвратит искривление деталей, тем самым увеличивая его ресурс.

Способы крепежа элементов между собой

Различаются замковый и клеевой. Замковые системы в материалах повышенного класса обеспечивают комфортную и быструю сборку. Устройство подобного покрытия дает возможность произвести самостоятельно и монтаж, и разборку всей поверхности.

Доступность повторных операций по сборке и демонтажу обозначена на упаковке в виде изображения белой и черной досок. Высококлассные наборы часто оборудованы надежными защелками из металла.

Комплекты клеевого типа не допускают разборки, но взамен предлагают более надежную защиту от попадания влаги, при условии применения водостойкого клея.

На каком классе остановить выбор

Ламинат марок 21, 22, 23 используется для укладки пола в домашних условиях. Он не рассчитан на значительные нагрузки и сохранит рабочее состояние в течение пяти лет. Не нужно наступать на него каблуками, передвигать шкафы или диваны, допускать падение увесистых предметов.

Он не рассчитан на значительные нагрузки и сохранит рабочее состояние в течение пяти лет. Не нужно наступать на него каблуками, передвигать шкафы или диваны, допускать падение увесистых предметов.

Полезная информация! В РФ он производится редко, потому что достаточные параметры достигаются лишь с толщиной 6 мм, а это совершенно не привлекает потребителя.

Продолжают ряд классов прочности ламината номера 31, 32, 33. Они относятся к более высокой коммерческой категории, характеризуются большей продолжительностью пригодности при довольно высоких нагрузках. Увеличение числового значения соответствует повышению качества.

Российские и международные категории материала.

- Класс 31 чаще используется в конференц-залах, офисных помещениях. Следующий по прочности уровень занимает место в лечебных заведениях, учебных классах. Достаточно солидная стоимость компенсируется не менее приличным качеством. Надлежащий уход позволит использовать такое покрытие до 10/20 лет.

- Класс 33 позволяет оборудовать производственные помещения, торговые точки, предприятия общепита, другими словами, места с повышенным уровнем износа.

- Класс 34 заслуженно занимает верхнюю ступень в иерархии аналогичных материалов. Танцплощадки, картинные галереи, крупные магазины, вокзалы — вот неполный перечень мест, где можно его увидеть. Показывая уровень качества своей продукции, многие производители гарантируют практически неограниченный срок службы.

Совет ! В большинстве случаев наивысшим качеством обладает влагостойкий ламинат . В описании к нему говорится о полной невосприимчивости к воде . Этому можно верить , так как в его состав включены новейшие составляющие .

О значении толщины

Наилучшие параметры планок для бытового помещения.

Рассматривая градацию толщины деталей, достаточно отметить, что она обозначена цифрами, соответственно миллиметрам.

6 миллиметров высоты относят плашку к бытовому уровню, каждый из размеров 7, 8, 10 и 12 мм соответственно к коммерческому.

Прочность продукции прямо пропорциональна величине показателя.

Для сравнения, при использовании ламината 33 класса с высотой 8 или 12 мм можно не опасаться сильных ударов и ходьбы на каблуках.

Для выбора ламината с максимальной прочностью достаточно определить марку с наивысшими числовыми показателями. Можно один раз не пожалеть заплатить за качественный продукт и на длительное время забыть о проблеме замены пола.

Большое распространение получил ламинат толщиной 8мм, как оптимальный вариант по удобству установки и длительности службы.

Вывод

Закончив ремонт, каждый хочет подольше получать удовольствие от результатов своего труда. Поэтому тщательный подбор материалов и надлежащий уход за готовым изделием являются звеньями одной цепи.

Поэтому тщательный подбор материалов и надлежащий уход за готовым изделием являются звеньями одной цепи.

Для более полного представления о разновидностях рассмотренных материалов предлагается видео с наглядным сравнением категорий ламинатных напольных покрытий.

Что означает класс ламината и какой класс лучше выбрать

Главная Ламинат Что такое класс ламината, и как его правильно выбрать?

Николай Стрелковский 2.9k.При ремонте каждый стремиться выбрать качественный материл, при этом не тратить большие деньги. Это желание относится и к напольному покрытию. Таким материалом является ламинат. Но если вы хотите, чтобы покрытие прослужило вам как можно дольше, не забудьте учесть класс прочности при выборе ламината.

Содержание

- Класс ламината, что это такое?

- Классификация ламината по износостойкости

- Классы ламината

- Какой класс ламината лучше выбрать

- Видео: Какой лучше выбрать класс ламината

Класс ламината, что это такое?

Понятие «класс ламината» — это определенная норма. Распределение по классам происходит путем целого комплекса испытаний, в ходе которых определяют прочность, влагостойкость и другие характеристики.

Распределение по классам происходит путем целого комплекса испытаний, в ходе которых определяют прочность, влагостойкость и другие характеристики.

Классификация ламината по износостойкости

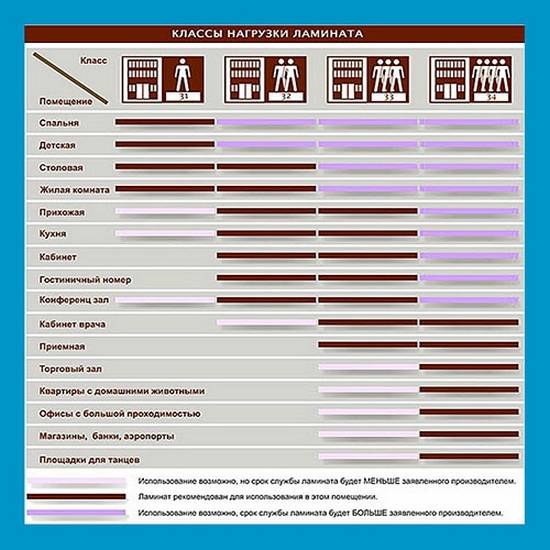

Класс ламината говорит нам в первую очередь о том, какой запас прочности он имеет. Благодаря этому показателю вы можете определить, сколько прослужит вам тот или иной ламинат и где его лучше использовать.

В зависимости типа помещений, где ламинат будет укладываться, он может быть бытовой и коммерческий.

В России принято считать, что ламинат имеет семь классов: 21, 22, 23, 31, 32, 33, 34.

Первая цифра класса, указывает на тип помещения. Цифра 2 – это бытовые помещения, а цифра 3 – коммерческие.

Вторая цифра означает степень прочности, чем она выше, тем материал имеет более высокие показатели качества.

Бытовой ламинат используют только в жилых помещениях, где небольшая проходимость. Но даже здесь его характеристики не высокие, что делает его менее привлекательным для укладки.

Тем не менее давайте поговорим о каждом классе более конкретно.

Классы ламината

21 класс – это самый низкий по уровню износостойкости вид ламината. Его срок службы не превышает и трех лет. Верхний слой такого покрытие портиться уже через несколько месяцев после укладки. Если и использовать такой ламинат, то только там, где вы практически не бываете, например, в кладовке или подсобке.

22 класс – ламинат этого класса прослужит вам около четырех лет. Его не высокая стоимость обуславливается низким уровнем износостойкости и надежности. Использовать такой ламинат стоит с дополнительным покрытием, например, с ковролином, тогда срок службы увеличится. Использовать такое решение можно в спальне или в детской.

23 класс – это самый износостойкий ламинат, применяемый для бытовых помещений. Он прослужит вам около семи лет.

31 класс – это самый популярный вид ламината, толщиной в 7 мм. В нем хорошо сочетается невысокая цена и прочность покрытия. Прослужит оно около десяти лет, но это при условии, что проходимость будет не высокая. Именно этот ламинат отлично подойдет для жилых помещений по соотношению цены и качества. А для большей шумоизоляции стоит использовать подложку при укладке. Доска такого ламината не имеет рельефа, рисунок дерева чуть размыт.

Прослужит оно около десяти лет, но это при условии, что проходимость будет не высокая. Именно этот ламинат отлично подойдет для жилых помещений по соотношению цены и качества. А для большей шумоизоляции стоит использовать подложку при укладке. Доска такого ламината не имеет рельефа, рисунок дерева чуть размыт.

32 класс – толщина такого покрытия 7-8 мм, оно идеально подойдет для помещений со средней проходимостью. Его срок службы в жилых помещениях составляет до пятнадцати лет, а для коммерческих – пять. Имеет рельефную структуру, напоминающую натуральное дерево.

33 класс – толщина такого покрытия 8-10 мм, это покрытие с высоким уровнем прочности, влагостойкости и звукоизоляции. Такой ламинат идеально для мест с высокой проходимостью, например, школы, кафе. А в жилых помещениях он может служить до двадцати лет. Расцветки такого ламината могут повторять структуру дерева или натурального камня.

34 класс – это ламинат с наилучшими характеристиками. Не так много фирм производят покрытие этого класса. Этот ламинат предназначен для помещений с интенсивным движением, например, такие как торговые центры. Его толщина составляет 8-12 мм. Но и цена на такое покрытие заметно выше, по сравнению с представителями других классов. Использовать такой ламинат в жилых помещениях не целесообразно и вполне можно подобрать достойную альтернативу.

Не так много фирм производят покрытие этого класса. Этот ламинат предназначен для помещений с интенсивным движением, например, такие как торговые центры. Его толщина составляет 8-12 мм. Но и цена на такое покрытие заметно выше, по сравнению с представителями других классов. Использовать такой ламинат в жилых помещениях не целесообразно и вполне можно подобрать достойную альтернативу.

В последние несколько лет на рынке можно встретить ламинат 35, 36, 37 классов. Но это лишь грамотный ход маркетологов, так как ламинат этих классов не превосходит своих оппонентов по качеству.

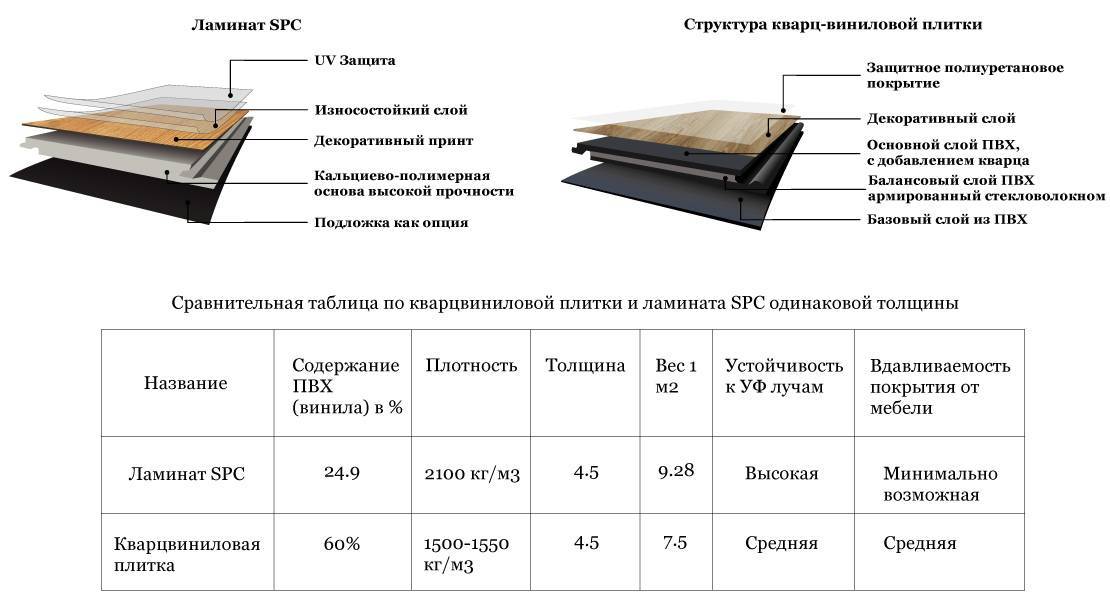

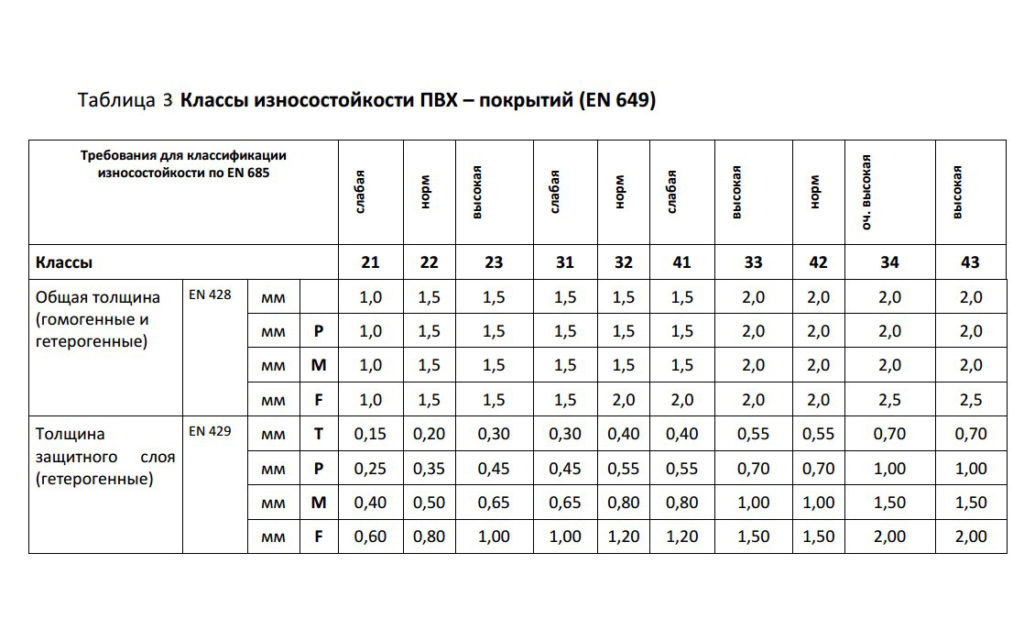

В Европе дополнительно существует ламинат классов 41, 42 и 43 – это ламинат, который укладывают в промышленных помещениях, он должен соответствовать повышенным требованиям. Ламинат 43 класса уже можно встретить и на отечественном рынке. Основа такого ламината состоит из поливинилхлорида (ПВХ), именно поэтому у покрытия высокие технические характеристики. Этот ламинат состоит из трех слоев. Верхний – пленка из полиуретана с добавлением примесей, для повышения износостойкости. Средний слой декоративный, а нижний – это и есть слой из ПВХ. Благодаря структуре ламинат полностью водостойкий.

Средний слой декоративный, а нижний – это и есть слой из ПВХ. Благодаря структуре ламинат полностью водостойкий.

Какой класс ламината лучше выбрать

При выборе ламината необходимо учитывать условия его эксплуатации и характеристики помещения.

Помните, вторая цифра класса говорит о прочности покрытия, чем она выше, тем ламинат прослужит вам дольше. Но при этом стоит так же учитывать и ряд других факторов, например, если вы привыкли делать ремонт раз в пять лет, то вам не нужно покрытие с высоким запасом прочности.

Ламинат 22 или 23 класса отлично подойдет для спальни или кабинета, где нет высокой проходимости.

А вот для ванной комнаты стоит выбрать ламинат 34 или даже 43 класса.

Если грамотно продумать детали, то замена напольного покрытия не обязательно будет для вас дорогим удовольствием.

Посмотреть характеристики ламината можно на коробке. Ну а если у вас остались вопросы, вы всегда можете обраться к нашему консультанту, и он с радостью поможет подобрать идеальное покрытие.

Видео: Какой лучше выбрать класс ламината

4.1.6. Прочность ламината — Abbott Aerospace Canada Ltd

Ссылка: Abbott, Richard. Анализ и проектирование композитных и металлических конструкций летательных аппаратов. Издание 3, 2019 г.

4.1.6.1. Определение поведения элемента плоскости ламината

Прочность любой конструкции может определять двумя способами – анализом или тестом. Цель анализа состоит в том, чтобы предсказать производительность в реальном жизнь. Реальная производительность надежно прогнозируется тщательным тестированием.

Существует несколько превосходных общедоступных праймеров для анализа композитов, включая раздел 4 (MIL-HDBK-17F, том 3, 2002 г.).

Этот раздел в значительной степени основан на (NASA-RP-1351, 1994). Автор рекомендует читателю ознакомиться с этим документом отдельно. Представленный здесь материал является кратким изложением справочного материала.

Представленный здесь материал является кратким изложением справочного материала.

Большинство существующих ссылок сосредоточиться на классическом методе ламинирования, который является основным физическим модель, стоящая за большинством методов анализа.

Целью этого метода анализа является преобразование физических характеристик ламината в стандартный метод описания жесткости панели, т. е. идеализированного двумерного элемента. Эта форма описания жесткости называется матрицей ABD и выражается в следующем форма:

Рисунок 4.1.6-1: Уравнение матрицы ABD для плоского ламинированного элемента приложенные нагрузки и моменты.

Рис. N – нагрузки, M – моменты ( выражается в потоке или нагрузке/моменте на единицу длины), ε — деформации, а K — кривизна. A ij представляет жесткость на растяжение и сдвиг, B ij представляет жесткость соединения на растяжение-изгиб и Д иж отражают жесткость на изгиб и кручение.

Приложенные нагрузки и потоки моментов определяются следующим образом:

Рисунок 4.1.6-3: Определения и направления нагрузки и момента (потока)Хорошее объяснение терминов матрицы жесткости дано в (MIL-HDBK-17F Том 3, 2002 г.):

Матрица жесткости A ij в уравнении 4.3.2(n) равна не зависит от LSS (Система ламинирования). Инверсия матрицы жесткости [ABD] дает матрицу податливости [А’Б’Д’]. Эта инверсия необходима в для расчета деформации и кривизны с точки зрения нагрузок и моментов. Инверсия приводит к зависимости между LSS и соответствие растяжению/сдвигу. Однако эта взаимосвязь устраняется, если ламинат симметричен.

Ненулевые значения A 16 и A 26 указывает на наличие растяжения/сдвига

сцепление (например, продольные нагрузки приведут как к растяжению, так и к сдвигу).

штаммы). Если ламинат сбалансирован,

Ненулевые значения B ij указывают на наличие связи между кривизной изгиба/скручивания и нагрузками растяжения/сдвига. Традиционно эти связи подавлялись для большинства приложений путем выбора LSS, который минимизирует значения 9.0005 В иж . Все значения B ij становятся равными нулю для симметричных ламинатов. Причины для проектирования с использованием симметричных ламинатов включают требования к структурной размерной стабильности (например, коробление, деформация под воздействием окружающей среды), совместимость компонентов конструкции в местах соединений и невозможность испытаний на допустимую прочность образцов, которые имеют значительные значения B ij . В целом , значения D ij отличны от нуля и сильно зависят от LSS. Средняя жесткость панели на изгиб, жесткость на кручение и коэффициент Пуассона на изгиб можно рассчитать на единицу ширины с использованием компонентов соответствия

матрица [A’B’D’].

1/D’ 11 = гибка жесткость относительно оси Y

1/D’ 22 = изгиб жесткость относительно оси x

1/D’ 66 = кручение жесткость относительно оси X или Y

-D’ 12 /D’ 11

Члены D’ 16 и D’ 26 включаются в расчеты, связывающие кривизну средней плоскости с моментами, за исключением случаев, когда рассматривая особый класс сбалансированных, несимметричных ламинатов.

Ненулевые значения D 16 и D 26 указывает на изгиб/скручивание

связь. Эти термины исчезнут только

если ламинат сбалансирован и если для каждого слоя, ориентированного на +θ выше

ламинат средней плоскости, есть идентичный слой (по материалу и толщине)

ориентированы на -θ на равном расстоянии ниже срединной плоскости. Такой ламинат не может быть симметричным, если только он не содержит только 0, или и 90 или слоев. Связь изгиба/скручивания может быть сведена к минимуму за счет

чередование расположения слоев +θ и -θ

через ЛСС.

Такой ламинат не может быть симметричным, если только он не содержит только 0, или и 90 или слоев. Связь изгиба/скручивания может быть сведена к минимуму за счет

чередование расположения слоев +θ и -θ

через ЛСС.

Уравнение матрицы ABD может быть инвертируется и решается для деформации для заданного набора нагрузок и моментов, как показано на Рисунок 4.1.6‑2.

Жесткость базового ламината (значения матрицы ABD) можно рассчитать с помощью следующей таблицы:

После определения матрицы жесткости ABD с помощью этой таблицы можно рассчитать основные деформации.

4.1.6.2. Измерение прочности ламината

Измеренная прочность композитного ламината и то, как это сравнивается с критериями отказа, является яблоком раздора. Широкий существует множество мнений относительно наилучшего и наиболее точного способа анализа композитные конструкции.

Целью любого анализа является

определить нагрузку, при которой конструкция выходит из строя, место отказа и характер отказа.

Существует два различных подхода к анализу напряжения ламината с волокнами, один из которых заключается в рассмотрении каждого слоя в ламинате и определении индекса отказа (распространенные методы Tsai-Wu или Hill) для каждого слоя в ламинате, это называется методом стресса пластинки . Разрушение одного слоя вызывает внезапное перераспределение внутренней нагрузки, что приводит к разрушению ламината. Это подход, основанный на напряжении, при котором нагрузка, приложенная к конкретному ламинату, должна распределяться на каждый слой по толщине ламината с учетом направления нагрузки по отношению к ориентации слоев. Это дает график напряжения на каждом слое по толщине, который выглядит следующим образом:

Рисунок 4.1.6-4: Типовой график напряжения «по толщине» слой за слоемВ следующей таблице рассчитываются отдельные напряжения в каждом слое ламината и пределы безопасности на основе ряда индексов отказов.

Затем для каждого слоя может быть создан запас прочности; полная формулировка критериев отказа Цай-Ву выглядит следующим образом:

Хотя это кажется сложным,

несколько проверок Tsai-Wu на каждом слое ламината для каждого места анализа могут

легко управлять с помощью электронных таблиц или постпроцессоров конечных элементов.

Послойное разрушение под напряжением Этот подход обычно не используется при определении размеров и анализе конструкции самолета. Этот потому что трудно соотнести фактический отказ повредил композитных ламината до Критерий разрушения отдельных слоев при напряжении.

Второй метод анализа, который чаще всего используется для основной конструкции планера ламинат подход деформации . В этом методе пиковая деформация ламината определяется анализом и сравнивается с деформацией допустимая для конкретной конфигурации ламината, определяемая испытанием.

Классическая теория ламината, та же самая теория, которая используется для распределения нагрузок и моментов в каждом слое для послойного анализа напряжения, предполагает, что деформация в ламинате сохраняет плавное линейное распределение. Существует необходимость в том, чтобы ламинат работал как единое поперечное сечение при реагировании на нагрузку. Ступенчатое изменение деформации в точке по толщине подразумевает межслойное разрушение.

Большинство компаний, разрабатывающих композитную конструкцию для основного корпуса планера приложения используют метод деформации. Это связано с тем, что тестирование может быть проведено для разработать допустимые деформации ламината, которые учитывать производственные дефекты и эксплуатационные повреждения. Это необходимо для показать соответствие FAR 23.573 и 25.573.

В первичной конструкции уровень концентратора напряжения, который используется для составного анализа, диктуется правилами сертификации воздушных судов и считается ударным повреждением до уровня «BVID» (едва видимые повреждения). Поддающаяся сертификации прочность ламината для первичной конструкции обычно определяется с помощью испытаний на «сжатие после удара».

Рисунок 4.1.6-5: Уровни энергии удара и относительная видимость ( FAA-H-8083-25A, 2008 г.) должны выдерживать предельные нагрузки и не ухудшать работу самолета в течение всего срока службы. (DOT/FAA/AR-02/121, 2003 г. )

)

Обратите внимание, что невидимые удары могут привести к повреждению через толщина ламината, см. Рисунок 4.1.6‑5. Этот уровень повреждения должны выдерживать предельную нагрузку.

Реалистичная тестовая оценка повреждений от удара требует надлежащего учета деталей конструкции и граничных условий. При использовании процедуры визуального осмотра вероятное повреждение от удара на пороге надежного обнаружения было названо едва заметным повреждением от удара (BVID). При выборе мест удара для обоснования статической прочности следует учитывать критичность местных структурных деталей и возможность осмотра места. Размер и форма ударных элементов, используемых для обоснования статической прочности, должны соответствовать вероятным сценариям повреждений при ударе, которые могут остаться незамеченными в течение срока службы воздушного судна.

Для определения прочности ламината BVID на панель стандартного размера воздействуют стальными ударными элементами типичной геометрии (производными и обслуживаемыми предметами, которые с наибольшей вероятностью могут быть источником повреждений – инструменты, град и т. д.) до момента, когда повреждение едва заметно (существуют установленные критерии видимости повреждения), затем эти панели помещают в испытательное приспособление и прикладывают сжимающую нагрузку до разрушения. Полученная прочность на сжатие является основой для прочности материала, используемого при конструктивном обосновании. Этот тип тестирования называется тестированием «Сжатие после удара» или CAI.

д.) до момента, когда повреждение едва заметно (существуют установленные критерии видимости повреждения), затем эти панели помещают в испытательное приспособление и прикладывают сжимающую нагрузку до разрушения. Полученная прочность на сжатие является основой для прочности материала, используемого при конструктивном обосновании. Этот тип тестирования называется тестированием «Сжатие после удара» или CAI.

Рисунок 4.1.6‑6: Испытательное приспособление CAI ( NASA/TP-2011-216460, 2011 г.)

Прочность любой конструкции в непригодное состояние называется «остаточной прочностью». Структура композитного ламината хрупкая по сравнению с металлической структурой (отсутствие пластичности) и, следовательно, повреждения, дефекты и другие особенности повышения напряжения/деформации должны быть учтены в статической анализ способами, которые не учитываются при статическом анализе металла состав.

В процессе сертификации различные уровни повреждения

планер осматривают и определяют остаточную прочность. Это, отчасти,

причина принятия «пирамидального» или «кирпичного» подхода к

обоснование структур путем проверки, анализа и корреляции между

два.

Это, отчасти,

причина принятия «пирамидального» или «кирпичного» подхода к

обоснование структур путем проверки, анализа и корреляции между

два.

Разработчик самолетов (компания заявитель на сертификат типа) должен продемонстрировать достаточный уровень понимание прочности и долговечности выбранного ими материала и результаты их переработки (хранение, обращение, укладка, отверждение и т.д.) и система качества в сочетании с особенностями планера.

Подход с использованием прогрессивных строительных блоков позволяет разработчику распознавать потенциальные проблемы и устранять их на самой ранней стадии процесса разработки продукта.

Рисунок 4.1.6-9: Схематическая диаграмма расчетных уровней нагрузки в зависимости от категорий серьезности повреждений ( AC20-107B, 2009 г.)

находится на предельном уровне для повреждения BVID и

использует пределы деформации, разработанные в ходе испытаний CAI или других

испытания для демонстрации остаточной прочности на сжатие

состав.

Значения прочности CAI обычно наиболее консервативные допустимые значения с учетом общих черт и недостатков ламинат. (См. Рис. 4.1.6‑10). Если ламинат разработан с использованием значений прочности CAI, анализ продемонстрирует достаточную прочность для всех менее важных функций и недостатки. Это может значительно упростить анализ конструкций, но обеспечивают более тяжелую и прочную конструкцию, чем альтернативный метод.

Рисунок 4.1.6‑10: Сравнение воздействия на прочность различных дефектов и свойств ламината ( NASA-NAS1-19347, 1997)

На рис. 4.1.6-10 показаны все характеристики, дефекты и события; повреждение от удара является критическим. Критической мерой прочности волокнистых ламинатов является сжатие, поскольку в этом виде разрушения преобладает прочность матрицы. По этой причине испытание на сжатие после удара (CAI) используется в качестве основного показателя прочности ламината, оно представляет собой комбинацию режима критической нагрузки с критическим состоянием ламината. В общем, все остальные режимы загрузки и функции можно передать в сравнении.

В общем, все остальные режимы загрузки и функции можно передать в сравнении.

Некоторые хорошие общие данные для квазиизотропных углеродных ламинатов приведены в (MIL-HDBK-17F, том 3, 2002 г.), раздел 4.11.2. Если репрезентативная взаимосвязь между прочностью CAI, размером повреждения и энергией удара показана графически:

3, 2002)

Рисунок 4.1.6‑12: Остаточная прочность (выраженная как деформация разрушения) при увеличении энергии удара ( MIL-HDBK-17F, том 3, 2002 г.)

Стоит отметить, что в предыдущем исследовании автор обнаружил

для одной системы материалов предел деформации CAI ETW (Extended Temperature Wet)

3200με для квазиизотропного углеродного волокна (эпоксидная смола

пропитанной смолой) был эквивалентен уровню напряжения фон Мизеса приблизительно 25ksi

для изотропного материала с тем же

жесткость. Это в целом согласуется с уровнем напряжения CAI на рис. 4.1.6-11 для 2-дюймовой ширины. поврежденный регион.

поврежденный регион.

Другой источник указывает прочность CAI с точки зрения деформации, что в целом согласуется с допустимым значением CAI 3200 мкε. Эта ссылка дает более низкое значение, чем 3200 мкε. Эта диаграмма предназначена для нетканого UD или ленточного продукта. Тканые изделия, как правило, имеют более высокие значения прочности по CAI:

002 Размер ударник и энергия удара для создания BVID является функцией «Документа сценария повреждения», созданного OEM-производителем композитной конструкции (исходный Производитель оборудования) в процессе сертификации. Цель этого документ должен изучить среду угрозы повреждения, которую структура подвергается воздействию на протяжении всего жизненного цикла конструкции – от укладки до лечение для сборки и обслуживания. В этом документе будут перечислены все возможные типы повреждения, которые может получить самолет.

Эти потенциальные угрозы повреждения можно разделить на следующие категории:

- Производство

- Обработка багажа

- Фрагменты шин и камни от шасси

- Град в полете

- Град на земле

- Повреждения вокруг область двери

- Удар молнии

- Проникновение воды

- Выпуск воздуха

- Взрыв ротора

- Возгорание двигателя

- Разделение воздушных судов компоненты в полете

- Столкновение с птицей

Эти типы повреждений могут иметь разную степень серьезности. (см. Рис. 4.1.6‑9), и одна категория повреждений потенциально может возникнуть в любой из

3 уровня (требование предельной остаточной прочности, требование предельной остаточной прочности

или продолжение безопасного полета).

(см. Рис. 4.1.6‑9), и одна категория повреждений потенциально может возникнуть в любой из

3 уровня (требование предельной остаточной прочности, требование предельной остаточной прочности

или продолжение безопасного полета).

Часто задаваемые вопросы

Почему ламинат компрессия критична? Почему не напряжение?

При сжатии композитный ламинат зависит от полимерной матрицы за его силу. При растяжении нагрузка воспринимается волокнами (при условии, что инженер выровнял достаточное количество волокон в направлении основной нагрузки). Волокно во много раз прочнее смоляной матрицы.

Прогрессирование/рост повреждений в ламинатах с матрицей/волокном в основном происходит через матрицу, а не из-за разрыва волокон.

Как работает Допустимые значения CAI (сжатие после удара) помочь с ростом повреждений при сжимающих нагрузках?

Существует установленная связь между конечным CAI

прочность ламинатов и отсутствие роста повреждений при нормальном уровне эксплуатации

нагрузки.

Если аналитик использует допустимые значения сжатия CAI для окончательного анализа уровня, структура не будет увеличивать повреждения от удара BVID в течение всего срока службы самолета. Доказательство этой взаимосвязи требует значительного количества испытаний. (DOT/FAA/AR-10/6, 2011) приводит некоторые данные, подтверждающие эту взаимосвязь. Следует проявлять осторожность, предполагая, что данные по другим самолетам и системам материалов непосредственно применимы к вашей ситуации.

На рис. 4.1.6-14 для рассматриваемого материала и примененных спектров усталости показано, что при предельном уровне нагрузки по отношению к CAI (предельный уровень = 1 / 1,5 = 0,667 или 66,7%) конструкция может выдержать более 100 000 циклов предельной нагрузки. ровная нагрузка. Это значительный уровень надежности, который может привести к созданию конструкции, недостаточно оптимизированной по весу.

Рисунок 4.1.6-14: Зависимость между усталостной долговечностью и сжатием после удара, R = -1 (Cytec AS4/E7K8) ( DOT/FAA/AR-10/6, 2011 г. )

)

Допустимые значения CAI для ламината выглядят низкими, не слишком ли они консервативны?

Допустимый допустимый ламинат может быть больше, чем CAI – напр. Открыть Сжатие отверстий (OHC). Риск несет исключительно разработчик самолета. использование этого подхода в качестве философии дизайна «без ущерба для роста» должно быть доказано в процессе сертификации.

Открытое отверстие (напряжение в открытом отверстии, OHT и сжатие в открытом отверстии, OHC) является менее консервативной мерой прочности и долговечности, но при этом имеет значительный уровень надежности.

Рисунок 4.1.6‑15: Зависимость между усталостной долговечностью и открытым стволом (Toray T700SC-12K-50C/#2510) ( DOT/FAA/AR-10/6, 2011)

Рисунок 4.1 .6-15 показывает, что для рассматриваемого материала образец необсаженного ствола может выдерживать полностью обратимую нагрузку предельного уровня в течение от 10 000 до 20 000 циклов. Там, где спектры усталости полностью не изменены, усталостная долговечность для рассматриваемых параметров практически бесконечна.

Там, где спектры усталости полностью не изменены, усталостная долговечность для рассматриваемых параметров практически бесконечна.

4.1.6.3. Измерение влияния температуры на структуру композита

Определение ваша максимальная рабочая температура

Вы должны решить, какой будет ваша пиковая индуцированная температура в корпусе самолета — это основано на многих вещах — анализе наихудших условий окружающей среды из (MIL-STD-210C, 1987) и другие фирменные референции, цвет самолета, количество остекления в кабине и салоне. Затем вы выбираете смолу и цикл отверждения, который создает температуру влажного стеклования на 50F выше этой пиковой индуцированной температуры.

Фактические указания FAA содержатся в документе (FAA-PS-ACE100-2005-10038, 2005 г.):

Сокращение

по прочностным свойствам при максимальной рабочей температуре (ТРТ) должно быть

известен для каждого приложения. Свойства полимерно-композитной подложки и

клейкие материалы подвержены влиянию как температуры, так и влажности. значительное снижение прочности выше мокрого стеклования

температура (Tg влажная ). Простое руководство, часто используемое при выборе

композитные материалы подложки для Tg влажный должен быть на 50 °F больше

чем ТО структурных приложений.

значительное снижение прочности выше мокрого стеклования

температура (Tg влажная ). Простое руководство, часто используемое при выборе

композитные материалы подложки для Tg влажный должен быть на 50 °F больше

чем ТО структурных приложений.

После того, как вы закончите измерения температуры вашего самолета, вы обнаружите, что пиковая индуцированная температура для белого (или в основном белого) самолета составляет 180F. Airbus использует 160F для своих композитов, так что значение 180F не установлено на камне. Но заявление о политике FAA (FAA-ACE100-2001-006, 2001) дает следующее руководство относительно цифры 180F.

Для Для большинства цветов краски критическая структурная температура по умолчанию 180F может быть предполагается без подтверждающих тестов или анализов. Темные цвета или черный, которые могут дают более высокие структурные температуры, являются исключением.

Если вы хотите использовать МТ при температуре менее 180F, вы должны привести обоснование, чтобы доказать, что это приемлемо.

Рисунок 4.1.6‑16: Взаимосвязь между Tg, MOT (MOL) и механическими свойствами Температура перехода (Tg)

(Mil-HNDBK-17F-Vol1, 2002) описывает температуру стеклования как: кристаллический полимер из (или в) вязкого или каучукоподобного состояния в (или из) твердого и относительно хрупкого состояния.

Стекло Transition Temperature — Приблизительная средняя точка температурного диапазона, в котором происходит стеклование.

Наиболее распространенный способ измерения стекла температура перехода определена с помощью динамического механического анализа (DMA).

Потенциально существует несколько различных значения температуры стеклования, которые могут быть получены из теста DMA.

FAA разрешает использование температуры стеклования получено с использованием метода тестирования прямого доступа к памяти в соответствии с SACMA SRM-18R-94.

Этот метод дает следующие результаты.

Рисунок 4.1.6‑17: Динамический механический анализ ( Mil-HNDBK-17F-Vol1, 2002)

Результаты можно интерпретировать следующим образом. что значение, при котором любая из пунктирных вертикальных линий пересекает ось x может быть температура стеклования.

SACMA SRM-18R-94 указывает принудительную измерение колебаний при частоте 1 Гц, скорости нагрева 5°C (9°F) в минуту и расчет начальной Tg по кривой динамического модуля накопления.

Это значение температуры стеклования является самым низким из приведенных выше рисунков и показано красной линией на приведенном ниже рисунке:

-HNDBK-17F-Vol1, 2002)

Пост-отверждение повышает стеклование температуры полимера и, следовательно, повышает максимальную рабочую Температура.

Влага снижает температуру стеклования; следовательно, температура влажного стеклования ниже, чем температура сухого стеклования.

4.1.6.4. Часто задаваемые вопросы

Как мне относиться к экологическим условия учитывать?

CAI или любое испытание на сжатие остаточной прочности проводится при комнатной температуре

температура), CTD (сухая температура при низкой температуре), ET (расширенная температура или «горячая»)

и ETW (расширенная температура влажного или «горячего влажного»), чтобы

понимать влияние температурных и влажностных условий на отказ

критерии. ETW обычно разрешает критический ламинат.

ETW обычно разрешает критический ламинат.

Должен ли я сделать это для каждого отдельного простоя в самолете?

Теоретически да, но это нормально взять репрезентативный набор простоев и материалов, которые можно согласовать быть общеприменимым к планеру. Минимум деформация, допустимая из всех результатов, может быть использована для первоначального определения размеров. Штамм допустимые для локальной раскладки можно использовать позже в программе при тестировании результаты доступны для уменьшения веса во время детального анализа.

Какие значения могу ли я использовать для начала, когда у меня нет результатов теста?

ВНИМАНИЕ! Все значения должны быть подтверждены испытаниями.

Как правило, для большинства слоистых материалов из углеродного волокна, будь то UD лента, ткань или их комбинация; для ETW деформация сжатия допустимая значения следующие значения могут быть использованы для начального определения размера:

CAI: 3200 мкε

OHC: 4000 мкε

Что я использую как напряжение допустимо?

Обычно для ламината используются значения «натяжения заполненных отверстий» (FHT). значения напряжения.

значения напряжения.

Типичное значение FHT: 5500 мкε

Если углерод волокнистые композитные ламинаты не обладают пластичностью, то есть эффекты КТ повреждения и характеристики тестовых панелей, включенных в статический анализ?

Да – геометрические эффекты или эффекты КТ должны учитываться в композите анализ статического напряжения ламината.

Как использовать эти допустимые значения деформации?

См. следующий раздел.

Абарис | Анализ композитного ламината

Продолжительность курса: 5 дней Предварительные требования:ES-1 Composite Essentials for Engineers and Managers

или

ER-1 Анализ и обоснование ремонта аэрокосмической техники 900 03 Сводка: ES-2 обеспечивает основу для проектирования и анализа композитов с глубоким пониманием классической теории многослойных пластин и критериев отказа. Курс ES-2 идеально подходит для инженеров, которые не посещали составные курсы во время учебы в университете или признают, что их университетские курсы были слишком теоретическими и не давали достаточного практического понимания. ES-2 выходит далеко за рамки университетских курсов по композитам, поскольку использует реальные данные о механических свойствах современных композитных материалов, которые доступны в настоящее время, и оценивает эти материалы на существующих композитных конфигурациях. Курс на 80% состоит из анализа и на 20% из практики. Цеховая работа включает изготовление однонаправленных и тканых панелей на уровне пластин и ламината, а также механическую загрузку испытательных образцов до разрушения. Курс выполняет анализ с помощью высокоразвитой электронной таблицы Excel. Кроме того, он знакомит студентов с составным анализом с использованием FEA. ES-2 является обязательным условием для ES-3/ES-4, если только студенты не имеют обширного опыта в области анализа ламината благодаря своему прошлому опыту работы или университетскому образованию.

Курс ES-2 идеально подходит для инженеров, которые не посещали составные курсы во время учебы в университете или признают, что их университетские курсы были слишком теоретическими и не давали достаточного практического понимания. ES-2 выходит далеко за рамки университетских курсов по композитам, поскольку использует реальные данные о механических свойствах современных композитных материалов, которые доступны в настоящее время, и оценивает эти материалы на существующих композитных конфигурациях. Курс на 80% состоит из анализа и на 20% из практики. Цеховая работа включает изготовление однонаправленных и тканых панелей на уровне пластин и ламината, а также механическую загрузку испытательных образцов до разрушения. Курс выполняет анализ с помощью высокоразвитой электронной таблицы Excel. Кроме того, он знакомит студентов с составным анализом с использованием FEA. ES-2 является обязательным условием для ES-3/ES-4, если только студенты не имеют обширного опыта в области анализа ламината благодаря своему прошлому опыту работы или университетскому образованию. ES-2 также рекомендуется в качестве промежуточной предпосылки между ER-1 и ER-2 для инженеров, выполняющих ремонт и модификацию, которые имеют доступ к данным о нагрузке.

ES-2 также рекомендуется в качестве промежуточной предпосылки между ER-1 и ER-2 для инженеров, выполняющих ремонт и модификацию, которые имеют доступ к данным о нагрузке.

Инженерам, занимающимся проектированием и ремонтом композитных конструкций, часто требуется проанализировать и разработать уникальную последовательность ламинирования. Это требует понимания взаимосвязей между материалами слоев и их влияния на свойства композитного ламината в целом. ES-2 представляет анализ композитного ламината способом, который выходит далеко за рамки методов, используемых в большинстве университетских курсов. За одну неделю студент полностью изучит как классическую теорию ламинированных пластин (CLPT), так и критерии отказа, которые обычно изучаются в течение двух семестровых курсов. Используются математические навыки матричной алгебры и базового исчисления.

Курс ES-2 требует лишь базового понимания инженерных нагрузок, моментов и деформаций. Обобщенные соотношения между напряжением и деформацией для однородных изотропных материалов используются для определения жесткости и прочности ортотропных композитов, армированных волокнами. Анализ разворачивается в теорию ламинирования для изучения результатов последовательности ламинирования и требований к ориентации слоев. Студенты разработают и проведут анализ напряжения, деформации и жесткости с использованием теории многослойных пластин, а также изготовят и проведут структурные испытания реальных композитных ламинатов. Механические испытания будут сравниваться с компьютерными аналитическими прогнозами.

Обобщенные соотношения между напряжением и деформацией для однородных изотропных материалов используются для определения жесткости и прочности ортотропных композитов, армированных волокнами. Анализ разворачивается в теорию ламинирования для изучения результатов последовательности ламинирования и требований к ориентации слоев. Студенты разработают и проведут анализ напряжения, деформации и жесткости с использованием теории многослойных пластин, а также изготовят и проведут структурные испытания реальных композитных ламинатов. Механические испытания будут сравниваться с компьютерными аналитическими прогнозами.

Этот курс также позволит инженеру определить механическое поведение многослойных материалов, армированных волокном, путем понимания взаимодействия между волокном и матрицей и влияния последовательности укладки на ламинат как для осевых нагрузок, так и для изгибающих моментов. . Курс разрабатывает все необходимые уравнения для понимания влияния содержания смолы, объема волокна и плотности материала. Предоставляются простые файлы Excel, которые используются для демонстрации влияния различных конфигураций матрицы ABD на механические свойства готового композитного ламината. Характеристики теплового и влагорасширения оцениваются вместе с механической деформацией для определения общей деформации ламината. Затем подробно представляются общепринятые отраслевые критерии отказа, которые применяются к композитному ламинату для завершения процесса проектирования. В течение недели аналитические методы, обсуждаемые в курсе, также представлены в FEA. Окончательный анализ сравнивается как с аналитическими расчетами, так и с результатами МКЭ.

Предоставляются простые файлы Excel, которые используются для демонстрации влияния различных конфигураций матрицы ABD на механические свойства готового композитного ламината. Характеристики теплового и влагорасширения оцениваются вместе с механической деформацией для определения общей деформации ламината. Затем подробно представляются общепринятые отраслевые критерии отказа, которые применяются к композитному ламинату для завершения процесса проектирования. В течение недели аналитические методы, обсуждаемые в курсе, также представлены в FEA. Окончательный анализ сравнивается как с аналитическими расчетами, так и с результатами МКЭ.

Основные темы лекций:

- Оси и системы координат для материала и ламината.

- Основные инженерные нагрузки, моменты и деформации.

- Стресс и деформация отношений.

- Свойства композитных материалов, требования к данным и отраслевые базы данных.

- Определяющее уравнение, основанное на матрицах жесткости и податливости.

- Внеосевая, плоскостная и поперечная нагрузка.

- Влияние материала сердцевины на жесткость ламината.

- Значение симметричных и несимметричных ламинатов.

- Интерпретация матриц A, B и D. Влияние матрицы

- ABD на физические свойства различных последовательностей ламинирования.

- Компьютерный анализ ламината с использованием матрицы ABD.

- Влияние коэффициентов теплового и влажностного расширения слоя на общие характеристики ламината.

- Теоретические и практические критерии разрушения ламината.

Упражнения в мастерской:

- Непосредственное применение слоев и последовательности ламинирования перенесено из теоретического понимания в среду класса и цеха.

- Компьютерное проектирование и моделирование с использованием электронных таблиц Excel и Femap NASTRAN FEA.

- Производство препрега и однонаправленного ламината.

- Структурные испытания до отказа; сравнение фактических и теоретических расчетов и анализов.