Производство биотоплива в промышленных масштабах

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Альтернативные источники энергии отличаются экологичностью и возобновляемостью, а в некоторых случаях и бесконечностью, как, к примеру, солнечная энергия или энергия движения воздушных масс. Биотопливо относится к возобновляемым и экологически чистым источникам энергии. Оно представляет собой продукт биологического происхождения, твердый, жидкий или газообразный. Изготовление и применение биотоплива на базе собственного хозяйства позволяет получить автономию от покупных энергетических источников, а заодно и решить проблему утилизации разнообразных органических отходов, начиная от содержимого выгребной ямы и заканчивая сорняками, удаленными с грядок.

В использовании биологического топлива есть свои минусы и одним из них является высокая стоимость, которую требует производство биотоплива. При решении организовать получение энергии из биосырья, необходимо просчитать, сколько средств уйдет на строительство завода по производству топлива, сколько будет стоить оборудование, сколько можно будет иметь прибыли, и какова будет экономия потребителей при использовании биотоплива. Практика показывает, что завод, выпускающий биотопливо, довольно рентабелен, если налажен сбыт продукции потребителям.

Производство топливных гранул (пеллет)

Пеллеты, топливные гранулы, как и топливные брикеты, производятся из опилок, других древесных отходов, шелухи подсолнечника, соломы. Растительная масса помещается в биоустановки, то есть емкости, где происходит измельчение. Получается практически мука из отходов растительного производства. Эта масса поступает в сушилку, где выпаривается жидкость. Именно этот процесс подготавливает массу к качественной прессовке.

В прессе-грануляторе при сжатии растительной муки повышается температура массы. В растительных частицах содержится лигнин, по составу схожий со смолой. Он растапливается и склеивает высушенные частички растений, получаются гранулы того размера, который задан при настройке оборудования.

Для гранулирования используют специальные пресс-формы, так называемые кольцевые штампы. Они вращаются с помощью роторных вальцов, и при вращении растительная масса поступает в круглые отверстия пресс-формы, то есть в фильеры. Схема аппарата напоминает обычную мясорубку с ножом, который снаружи срезает цилиндрики гранул.

Это простое описание технологии, которое завершается охлаждением и упаковкой. Объем одной упаковки минимум 2 кг, но каждый завод, как правило, продает гранулы и врассыпную, это удобно покупателям – промышленным предприятиям.

Производство топливных брикетов

Технология изготовления топливных брикетов во многом напоминает производство пеллет. Различие в форме готового продукта. Отходы сельскохозяйственного и деревообрабатывающего производства также мелко рубятся и при высоком давлении прессуются.

Технология изготовления топливных брикетов во многом напоминает производство пеллет. Различие в форме готового продукта. Отходы сельскохозяйственного и деревообрабатывающего производства также мелко рубятся и при высоком давлении прессуются.

Некоторые виды сырья для производства брикетов необходимо нагревать до очень высокой температуры – до 350 градусов. В древесном сырье очень много лигнина, поэтому прессование идет отлично. При использовании однолетних растений лигнина не хватает, поэтому производство топливных брикетов из соломы идет с добавлением связующих веществ.

При высокой температуре больше всего оплавляется поверхность брикетов, что делает их прочными. Это очень важно, так как транспортировка может существенно травмировать биотопливо.

Цилиндрические брикеты получают с помощью ударных механизмов, длина производимых брикетов может быть бесконечна, нарезка на куски производится по желанию. Различают цельные брикеты и брикеты с отверстием внутри. Плотность прессовки очень высока, близка к каменному углю. Объем произведенного брикета в 10 раз меньше, чем объем первоначального сырья, взятого для производства.

Производство биогаза

Биогаз, как биотопливо, очень ценный продукт, который существенно удешевляет обычное топливо и делает его экологически более безопасным и чистым. Процесс производства биогаза – это создание условий, в которых без доступа воздуха идет разложение биологических отходов при помощи биобактерий.

Биогаз, как биотопливо, очень ценный продукт, который существенно удешевляет обычное топливо и делает его экологически более безопасным и чистым. Процесс производства биогаза – это создание условий, в которых без доступа воздуха идет разложение биологических отходов при помощи биобактерий.

Производство биотоплива — биогаза требует специального устройства. Первый этап – измельчение сырья. Определенное количество соломы, шелухи, опилок и пр. поступает в реактор, то есть резервуар, в котором оно нагревается. К этому резервуару идет специальный загрузчик, иногда используется насосная установка. Все оборудование серьезно утеплено для сохранения температуры внутри. Измельчение и периодическое перемешивание осуществляется вмонтированными миксерами. Изготавливается установка из железобетона, иногда используется сталь со специальным устойчивым покрытием.

Внутри реактора создается питательная для бактерий среда, то есть туда помещаются растительные отходы производства. А вырабатывают бактерии биогаз. Итак, для производства биологического газа требуется растительное сырье, тепло (до +38 градусов), и перемешивание миксером. Образующийся газ поступает в газгольдер, там он очищается и затем транспортируется к котлу потребителя или на электрогенератор. Доступ воздуха в реактор перекрыт, поэтому никакой опасности взрыва не существует.

Описание технологии с использованием птичьего помета или навоза несколько отличается, оно включает дополнительную фазу фильтрации.

Производство биоэтанола

Промышленная технология получения биоэтанола предполагает переработку растительного сырья, которое очень похоже на производство обычного спирта. Первая стадия процесса – подготовка сырья, его измельчение. Главное условие для гарантии успешного получения биоэтанола – высокое содержание крахмалов в сырье. Именно поэтому для биоэтанола лучше всего подходят злаковые культуры. После измельчения сырье подвергается ферментации, то есть крахмалы расщепляются при взаимодействии с дрожжами. Получается спирт, в отходы идут сивушные масла и барда. Последняя используется в изготовлении кормов.

Качество производства биоэтанола и сходного с ним биобутанола постепенно повышается, так как ученые выводят все новые виды бактерий, которые улучшают и удешевляют процесс производства. Преимущество такого биотоплива – легкость хранения, не требуется специальное оборудование для транспортировки, так как биоэтанол не смешивается с водой.

Производство биодизеля

Мини-завод по производству биодизеля

Биодизель производится также из растительного сырья при помощи реакции переэтерификации. Растительное масло или жир под воздействием катализатора превращается в эфир метила. Производство биодизеля предполагает использование масел рапса, сои и некоторых других растений. Основная задача технологов в этом процессе – правильно подобрать катализатор. Тогда реакция идет быстрее и на выходе получается качественный биодизель. На данный момент уже освоена технология получения биодизеля не только из соломы, но и из древесного сырья, из опилок и щепы.

На крупных заводах применяется самая современная технология производства биодизеля, в корне отличающаяся от домашних способов. Вместо устаревших рекуперации и мойки топлива водой применяется струйная гидродинамическая кавитация, ультразвуковая, высокочастотная и полностью управляемая. Современные установки могут производить до 16 тысяч литров биотоплива в час! Гидродинамическая кавитация в прошлом служила только военным, и теперь нашла свое мирное применение в производстве биодизеля.

В отдельный вид биотоплива на сегодняшний день выделяется дизель из водорослей, то есть топливо третьего поколения. Для производства используют биоустановки — биореакторы, в которые в качестве питательной среды помещается двуокись углерода. Особый вид водорослей богат маслами, из которых и производится биотопливо.

Е.Щугорева

Эволюция биогазовых систем:

Технология и оборудование для производства биотоплива :: BusinessMan.ru

Вряд ли когда-либо биотопливо потеряет свою актуальность, ведь это не только экологически чистый продукт, но и экономия по всем параметрам. Многие предприниматели задумывались над тем, чтобы открыть своё небольшое дело в данном направлении. Если вы один из них, то должны правильно выбрать оборудование для производства биотоплива, ведь именно от техники зависит большая часть успеха. Тут нет ничего сложного, хотя на поиск и покупку может уйти достаточно большое количество времени.

Оборудование для производства биотоплива

большое количество видов данного продукта сгорания. Например, гранулы, брикеты различной формы, древесный уголь и щепа, а также дрова. Итак, давайте поговорим о технике, которую предстоит купить. Во-первых, это цепной разобщитель брёвен, с которого начинается технологическая линия, далее идёт рубочная машина, позволяющая получить мелкую фракцию.

В это же время от древесины отделяется кора, так как её в качестве топлива использовать не предполагается. Нам также не обойтись и без теплогенератора, с помощью которого будет осуществляться сушка. Что касается сушилки, то тут у нас есть возможность выбора между барабанной и ленточной. Для окончательного измельчения используется дробилка (молотковая мельница). Из оборудования остаётся приобрести пресс-формы и шнековые смесители для увеличения влаги в сырье.

Твердое биотопливо: производство и технология

Можно сказать, что капиталовложения будут относительно небольшими, так как процесс простой и не занимает много времени. В это же время технологическая линия довольно серьёзная и габаритная.

Всего есть 6 этапов производства, это: измельчение, сушка, окончательное измельчение, водоподготовка, прессование и охлаждение. Каждый из пунктов должен выполняться квалифицированными специалистами.

Измельчение осуществляется в дробилках до получения фракции 25 х 25 х 2, хотя можно немного и меньше. Сушка, как было отмечено выше, может осуществляться в ленточных и барабанных сушилках.

Вторые менее дорогостоящие, но с пониженной безопасностью. По окончании процесса влажность должна быть в пределах 8-12%. Следующий этап — доизмельчение до фракции 4 мм и подача на водоподготовку. Шнековые смесители подают пар, поэтому сырьё с влажностью менее 8% насыщается водой для улучшенного прессования.

Основное оборудование

В сердце всего производства лежит пресс, который и является самым дорогостоящим оборудованием. Всего есть два варианта. Это купить пресс с круглой или плоской матрицей. Каждый из видов обладает своими преимуществами и недостатками. Принцип работы, по сути, ничем не отличается.

Сырье подвергается смятию и через специальные отверстия в матрице продавливается, а затем обрезается ножами. Данная установка по производству биотоплива выполняется из самых твёрдых материалов и сплавов, это касается как корпуса, так и всей рабочей части. Зачастую используется закалённая износостойкая сталь.

Это обусловлено тем, что температура во время работы агрегата повышается примерно в 3 раза и достигает 100 градусов по Цельсию, если она превышает отметку в 120, то качество изделия значительно падает из-за протекающих в нём необратимых процессов.

Немного полезной информации

Не стоит упускать из виду такой важный этап производства, как охлаждение. Для этого могут быть использованы специальные холодильники или обдувные устройства.

Если вы планируете заниматься таким бизнесом всерьёз, то рекомендуется установить системы очистки готовых гранул от пыли, что улучшает их качество. Далее идёт расфасовка продукции. Сегодня большую популярность получают топливные брикеты, которые изготавливаются из отходов аграрной деятельности.

Это и шелуха от подсолнухов, гречихи и многое другое. Технология тут гораздо проще, нежели вышеописанная. Сам по себе процесс заключается в том, что сырье сжимается на прессе (поршневом, шнековом).

Такой станок для производства биотоплива можно использовать и для гранулирования. К примеру, шнековый пресс имеет небольшой вес и работает постоянно, в то время как поршневой носит циклический характер, но цена на него на порядок меньше.

Заключение

Вот мы и поговорили о том, какое необходимо оборудование для производства биотоплива. Помимо этого, вкратце была рассмотрена и технология. По большому счёту, процессы гранулирования и брикетирования между собой схожи. Что будете использовать вы, зависит только от количества доступных средств. Если их достаточно, то можно наладить выпуск как гранул, так и брикетов, что поможет на порядок быстрее окупить вложения в бизнес.

В любом случае, в России производство биотоплива находится только в процессе развития, и рынок еще не насыщен подобными предложениями. Следовательно, это отличная возможность заработать неплохие деньги, тем более что это очень перспективное направление. Особенно если учесть тот факт, что когда закончится нефть и газ, это будет основным видом топлива.

ЗАВКОМ | Биотехнологии | Производство биоэтанола

Биоэтанол является экологически чистым и наиболее перспективным видом топлива. Это возобновляемый источник энергии, который позволяет снизить уровень выхлопов углекислого газа в атмосферу. Компания ЗАВКОМ более 20 лет осуществляет строительство под ключ предприятий по производству данного высокотехнологического топлива.

Биоэтанол – это спирт, получаемый в процессе переработки растительного сырья для использования в качестве биотоплива. Биоэтанол производится из крахмалосодержащих и сахаросодержащих сельскохозяйственных культур.

Крахмалосодержащие культуры:

- Кукуруза

- Пшеница

- Рожь

- Ячмень

- Картофель

- Рис

Сахаросодержащие культуры:

- Сахарный тростник

- Сахарная свекла

- Сорго

Существует два основных способа получения биоэтанола: «сухой» и «мокрый». При «мокром» способе дополнительно извлекается клейковина и крахмалы А / В, и для производства биоэтанола используется крахмал В.

На сегодняшний день биоэтанол либо смешивается с автомобильным бензином с целью улучшения его качества, либо используется в чистом виде.

Биоэтанол обладает октановым числом 105. Его смешение с автомобильным бензином позволяет снизить использование таких вредных для окружающей среды и человеческого здоровья октаноповышающих веществ как МТБЭ и монометиланилин.

На международных рынках существуют различные виды топлив, при производстве которых используется биоэтанол:

Топлива, не требующие изменения конструкции двигателя:

- Е-15: 85 % бензина / 15% биоэтанола

- Е-10: 90 % бензина / 10% биоэтанола

- Е-5: 95 % бензина / 5% биоэтанола

- Е–7: 93 % бензина / 7% биоэтанола

Топлива, требующие изменения конструкции двигателя:

- Е-20: 80% бензина / 20% биоэтанола

- E-85: 15% бензина / 85% биоэтанола

Наиболее распространенным в США и Европейском союзе является топливо E-10, оно улучшает работу двигателя, противодействует его перегреву, выполняет функцию антифриза топливопровода и не вызывает загрязнения топливной форсунки.

Согласно директивам ЕС, к 2020 году 10% транспортного топлива должно приходиться на экологически чистые источники энергии. Согласно закону об «Энергетической независимости и безопасности», принятом в США в 2007 году, к 2022 году локальный объем производства биоэтанола должен достичь 115 млн тонн в год.

Также стоит отметить, что реализация таких дополнительных продуктов производства биоэтанола как DDGS, дрожжи и CO2, значительно повышают экономическую эффективность всего предприятия.

Особенности производства биоэтанола. Cleandex

Биоэтанол является альтернативным видом жидкого осветленного топлива для бензиновых двигателей.

Согласно официальному определению, биоэтанол – это этиловый спирт, производимый из биомассы и/или биологически разлагаемых компонентов отходов и используемый в качестве биотоплива. Химическая формула – С2Н5ОН.

Более распространенным является определение биоэтанола как жидкого спиртового топлива, вырабатываемого из сельхозпродукции с высоким содержанием сахара и крахмала (кукурузы, зерновых, сахарного тростника и др.).

Технология производства

Биоэтанол получают в результате спиртового брожения (ферментации частей растительного сахара и крахмала) с последующей ректификацией или гидролизным методом.

Рисунок. Технология производства биоэтанола

Процесс получения биологического спирта достаточно сложен, так как ему предшествует большое число технологических операций, связанных с выделением отдельных компонентов из зерна: крахмала, глютена, зародыша и клетчатки,–в водной среде. Технологическая цепочка во многом схожа с процессом производства пищевого спирта. При этом в случае биологического топлива все чаще используют технологию мокрого помола зерна.

Сначала зерно очищается и замачивается. Затем направляется на мокрое дробление для последующей сепарации зародыша и отделения клетчатки. Оставшийся после сепарации раствор, содержащий растворенный крахмал и глютен, направляется на вторую стадию сепарации. На данном этапе происходит выделение глютена из оставшегося раствора с образованием влажного глютена и крахмала. Полученный влажный крахмал, посредством разных технологических операций, преобразуется в следующие продукты: сухой крахмал, этанол, концентрированную фруктозу.

В отличие от пищевого спирта, биоэтанол почти не содержит воды (его концентрация – 99,8%) и производится укороченной дистилляцией (две ректификационные колонны вместо пяти). Основными составляющими биологического спирта являются метан и сивушные масла, что делает его непригодным для питья.

Особенностью производственного процесса является получение так называемого «ко-продукта». В случае сухого помола зерна – сухая дробина с растворимыми веществами (DDGS – Distillers Dried Grains with Solubles) и СО2 ; в случае мокрого помола – глютен (пшеничная клейковина, если сырье – пшеница), СО2 и корма для животных.

Как правило, оставшиеся после ферментации продукты (оболочки зерна, дрожжи, протеин (глютен) зерна) находят широкое применение в качестве корма для скота и служат дополнительным источником прибыли для биотопливных производителей.

Углекислый газ, образующийся в больших количествах в ходе технологических операций, довольно сложно продать из-за его низкой стоимости, поэтому обычно крупные биоэтанольные компании конструируют в непосредственной близости от основного производства комплексы по переработке СО2.

Сырье

Современные технологи позволяют использовать практически любое сахаро- и крахмало- содержащее сырье: сахарный тростник, сахарную свеклу, картофель, кукурузу, пшеницу, ячмень, рожь и т. д.

Таблица. Объем производства биоэтанола из различных сельскохозяйственных культур

Специалисты Российской биотопливной ассоциации отмечают, что клубневые культуры, с учетом показателей урожайности и стоимости сырья на литр биоэтанола, могут также использоваться для производства биологического топлива наряду с зерновыми. Однако сам процесс их производства довольно трудоемок и экономически не столь привлекателен. Картофель, по мнению специалистов, целесообразно использовать лишь в качестве дополнительного сырья.

Самыми распространенными сырьевыми источниками являются сахарный тростник и зерно, причем в 90% зерна приходится на кукурузу.

Организация производства

Производство биоэтанола представляет собой технологический процесс, аналогичный производству пищевого спирта (только количество ректификационных колонн – две, а не пять).

По оценкам Российской биотопливной ассоциации, размер участка для завода мощностью около 150 млн л этанола и 128 тыс.т сухой барды должен составлять 10–16 га (примерно 200*500 м). В случае организации рельсового кольца для железнодорожного состава в 100 вагонов, необходимо 60–70 га земли.

Биозавод топливного этанола очень энергоэффективен. Везде, где можно, энергия восстанавливается и используется в дальнейших процессах. Современные параметры использования энергии (сухой помол, кукуруза): электричество – 0.30 кВт-час на литр этанола; энергия–10.0 МДж на литр; вода – 3 литра на литр этанола.

Как правило, организация биотопливного производства подразумевает создание полного производственного комплекса – от переработки сырья до получения готового биологического продукта.

Главный критерий выбора той или иной сельхозкультуры – ее доступность и наличие для переработки круглогодично. Значительным преимуществам в условиях нестабильных цен на зерно и масличные растения является наличие собственной сырьевой базы.

Инвестиции

По экспертным оценкам, стоимость строительства завода по производству биоэтанола находится в пределах от 0.5 до 1.0 доллара за литр мощности.

Показатели рентабельности во многом зависят от действующих цен на нефть в стране: чем они выше, тем больше доходность от изготовления биотоплива. Например, в Европе при достаточно высоких ценах на традиционные энергоресурсы, этот показатель достигает – 30–35%. В России же он несколько ниже.

К ведущим способам повышения рентабельности можно отнести организацию собственного изготовления сырья и развитие переработки «ко-продуктов» и их последующую продажу.

Более подробная информация об особенностях организации производства биоэтанола в условиях российского рынка представлена в отчете «Маркетинговое исследование рынка биотоплива»

Источник: Cleandex.ru/Research.Techart

Производство биоэтанола на современном оборудовании

Биоэтанол – один из видов нового вида экологического топлива – может массово внедряться в качестве автомобильного топлива в виде смесей этанола и бензина в определенном процентном соотношении. Существуют два способа применения биоэтанола в качестве топлива для автомобильных двигателей – частичное (до 20%) и полная замена бензина и дизельного топлива. К примеру, «гибкие» топливные системы для автомобилей производства США могут работать на любой комбинации бензина и этанола, хотя большинство из них на самом деле просто использовать бензин. Поэтому производство биоэтанола является перспективным направлением. Согласно с мнением экспертов, хотя заметного различия в движении автомобиля на альтернативном топливе нет, количество миль на галлон топлива на 15 % меньше, чем у бензина.

Преимущества биоэтанола

Преимущества биоэтанола:

- Использование биоэтанола в качестве автомобильного топлива для существующего автомобильного парка (10 % этанола и 90% бензина).

- Использование этанольной смеси Е85 для новых автомобилей, имеющие измененные топливные системы специально для работы с биотопливом.

- Легкость транспортировки.

- Решение проблемы глобального потепления, использование биоэтанола вместо бензина значительно уменьшает выбросы CO2.

- Снижение импортной зависимости от поставок нефти в результате использования альтернативного топлива.

- Развитие альтернативной энергетики на основе возобновляемых ресурсов, которым нефть – основное сырье для современного топлива – не является.

Производство биоэтанола – технологии и оборудование

Передовые технологии дают возможность усовершенствовать производство биотоплива на предприятиях любого масштаба. В первую очередь, многих промышленников интересуют методы производства биоэтанола, поскольку его можно изготовить путем ферментации практически любого вещества с содержанием крахмала или сахара (зерновых культур, картофеля, сахарного тростника и других сельскохозяйственных растений или отходов пищевой промышленности).

Процессы улучшения свойств биоэтанола включают фракционирование, разжижение, пиролиз, гидролиз, ферментацию и газификация. В странах Европы улучшение биоэтанола, как и его производство, происходит на нефтеперерабатывающих предприятиях. На просторах СНГ все чаще появляются специализированные установки для смешивания жидкости, которые могут быть использованы на предприятиях любой отрасли и масштабов производства.

Разное соотношение этанола и нефтяного топлива определяет уровень интеграции биоэтанола и формирует рабочие характеристики готовой продукции. Улучшение свойств биоэтанола напрямую связано с уровнем его интеграции: чем выше уровень, тем лучше эксплуатационные качества топлива.

Известной моделью оборудования, которое используется для улучшения свойств биоэтанола, является блендинг-установка USB торговой марки GlobeCore. Технология гидродинамического смешивания жидкости обеспечивает высокую производительность смешивания отдельных компонентов. Высокоточные системы дозирования и контроля обеспечивают соблюдение рецептуры и не допускают потерь сырья. Кроме того, улучшение биоэтанола на установках USB гарантирует стабильность и высокое качество биотоплива.

Системы блендинга используются для снижения общих расходов предприятия по производству топлива, увеличения прибыли предприятия, снижение загрязнения окружающей среды и влияние на общую энергетическую независимость государства, в котором расположено производство.

Маржа и прибыль — Этанол-Ком

Бизнес — Маржа и Прибыль

Вся линейка оборудования для бизнеса обладает высокой надежностью и высокими эксплуатационными показателями.

Торговая марка: «Этанол-Ком»

Вид деятельности: изготовление оборудования для производства комбикормов, этилацетата, незамерзающей жидкости («незамерзайка»), парфюмерии, медицинского спирта и антисептирующего раствора (этанол 95 %), биотоплива (биоэтанола 99,8 %), кормовых дрожжей, кормового сахара, крахмальной патоки, этилового спирта «Люкс» и «Альфа» и др.

Позиционирование: производитель инновационного оборудования для прибыльного бизнеса.

Наименование компании-правообладателя: ООО «Научно-Производственная компания Этанол-Ком».

Количество точек партнеров: 79.

Приблизительные необходимые инвестиции: от 6 500 000р.

Количество сотрудников для одной точки: 2.

Нормативный период окупаемости: от 4 мес.

Потребность в помещении: от 120 м2.

Приобретение оборудования в компании «Этанол-Ком» — это реальный способ вывести свой бизнес на новый уровень, снизить зависимость от цен поставщиков или начать новый бизнес.

Цель компании «Этанол-Ком»: создать новый бизнес, способный решить в национальном масштабе вопросы биохимической и пищевой промышленности, отечественного сельского хозяйства, в том числе животноводства.

Оборудование для бизнеса «Этанол-Ком» позволяет производить широкую гамму продуктов.

Основные преимущества готового бизнеса «Этанол-Ком»:

* Организация нового бизнеса в короткие сроки.

* Новый бизнес с высокой рентабельностью и быстрой окупаемостью.

* Возможность существенно снизить себестоимость производства в короткие сроки.

* Техническая и информационная поддержка со стороны компании.

* Беспрецедентная универсальность оборудования, широкие возможности нового бизнеса.

* Возможность переработки некондиционного зерна, муки, мучки, мелассы и картофеля.

* Использование биоэтанола или этилового спирта в качестве высокооктанового топлива.

Готовый бизнес «Этанол-Ком» включает в себя:

* Оборудование и инструменты для производства.

* Поставка, монтаж, пуско-наладочные работы.

* Предоставление права на использование торговой марки.

* Описание технологии производства.

* Теоретическое и практическое обучение.

* Обязательства по поставке качественных компонентов.

* Образовательная, сервисная, техническая, информационная поддержка.

* Передача усовершенствований и новых разработок.

* Продвижение бренда «Этанол-Ком» в национальном масштабе.

Создавая новый бизнес (приобретая оборудование от компании «Этанол-Ком»), партнеры получают возможность производить продукцию, обладающую низкой себестоимостью, и, вместе с тем, высоким качеством.

Компания «Этанол-Ком» пользуется поддержкой властей и организаций, которые заботятся о создании высокорентабельного бизнеса, развитии биохимической и пищевой промышленности, сельского хозяйства. Компания напрямую решает важные социальные вопросы.

Подробности Вы можете узнать у наших менеджеров по телефонам:

+7(352)261-91-18

+7(352)241-09-18

+7(912)529-00-31 (МТС)

Биокомплекс — Этанол-Ком

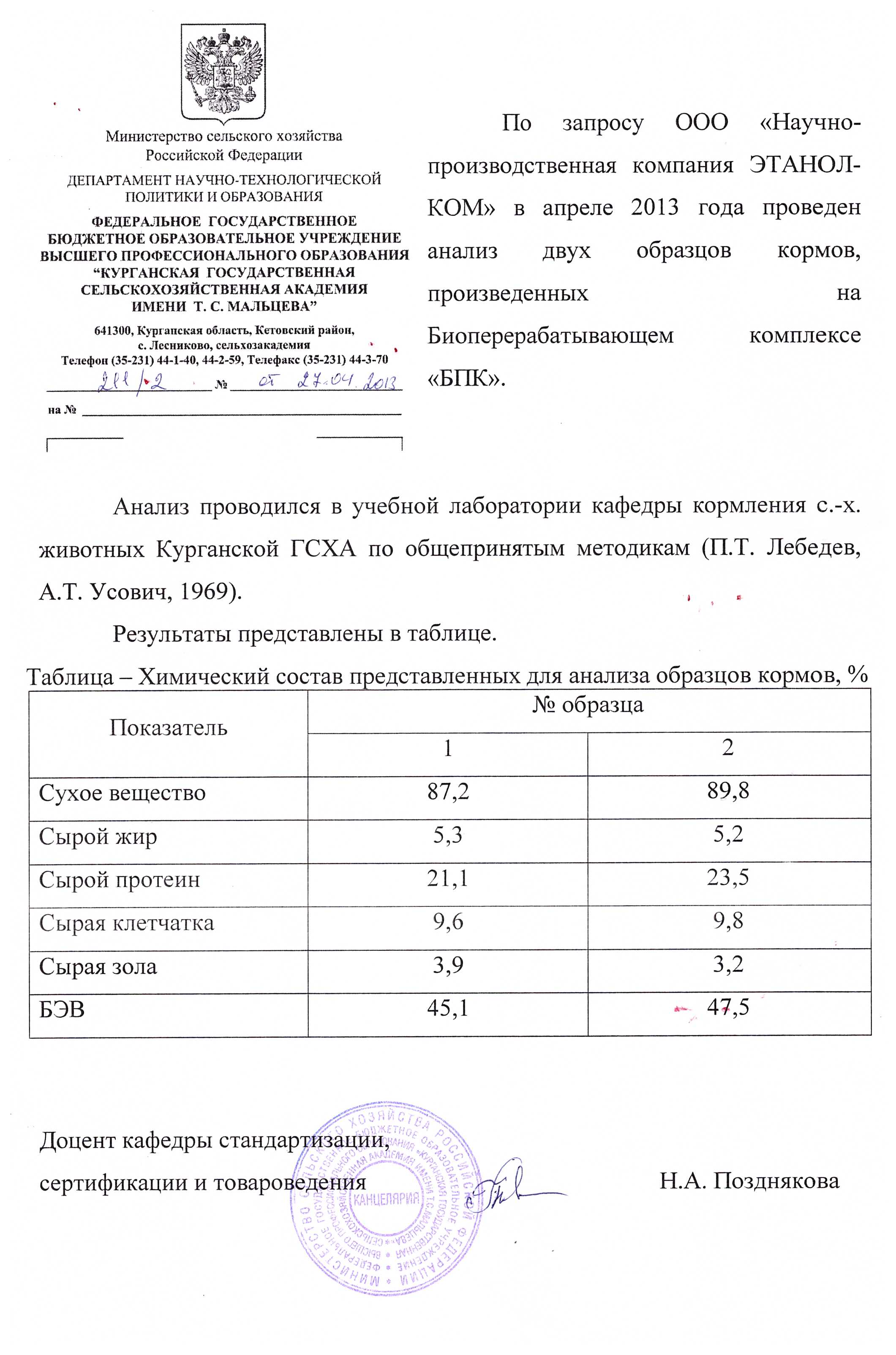

Биоперерабатывающий комплекс «БПК»

Линия производства комбикорма и кормовых дрожжей — Биоперерабатывающий комплекс «БПК» предназначен для глубокой переработки растительного сырья в сбалансированные и высокопротеиновые комбикорма, обогащенные натуральными природными белками (протеинами), сахарами (глюкоза), аминокислотами и витаминами. Комбикорма не содержат ГМО.

Применение комбикормов сбалансированных по модулю (соотношению) сахар – белок позволяет значительно повысить биодоступность белков (протеинов), для их быстрого усвоения в желудочно-кишечном тракте (ЖКТ).

Натуральные природные сахара (глюкоза) не требуют дополнительной конверсии и легко усваиваются в ЖКТ. Высокое содержание протеина, в производимых комбикормах, способствует снижению расхода кормов на откорме (кг/на прирост живой массы).

Сбалансированные по всем основным показателям комбикорма (белки, сахара, аминокислоты, витамины), позволяют уменьшить время мясного откорма, увеличить выходы и жирность молочной продукции (15-20%).

Термически подготовленные, обогащенные и сбалансированные комбикорма, с применением натуральных компонентов, имеют высокую степень биоконверсии (усвоения), сопряженную со значительным снижением расхода энергии на переваривание и усвоение кормов в ЖКТ, что позволяет снизить расход комбикормов, уменьшить себестоимость продукции, значительно повысить экономические показатели производства.

Производимые комбикорма применяются на животноводческих и свиноводческих комплексах, птицефабриках и рыбопромысловых хозяйствах.

Биокомплексы «БПК» поставляются с проектными мощностями до 300 тонн комбикормов в сутки.

Применение Биоперерабатыващих комплексов «БПК», в современных условиях ВТО, это возможность вывести на новый уровень действующие сельхозпредприятия (агрохолдинги) и создание конкурентно способных производств Европейского уровня, с применением современных энерго и ресурсосберегающих технологий.

Схема производства «БПК»

Технологический процесс глубокой переработки растительного сырья, в сбалансированные и высокопротеиновые комбикорма, может иметь следующие стадии:

— Приемка растительного сырья (зерновые, зерносмеси, в том числе некондиционные)

— Фракционное дробление сырья (Аппарат фракционного дробления)

— Смешивание подготовленного сырья с натуральными ферментными препаратами (грибная культура) и водой (Аппарат — смеситель 1)

— Термическая обработка смеси (Аппарат термической обработки)

— Фементативная обработка смеси натуральными ферментными препаратами (грибная культура), с получением натуральных сахаров – глюкозы. (Ферментативный реактор)

— Обогащение смеси белковой биомассой (протеинами), обеспечивается усиленным ростом (накоплением) белковой биомассы внесенной культуры Candida tropicalis (кормовые дрожжи) (Биореактор)

— Низкотемпературная термическая обработка смеси (Установка Термолиза)

— Смешивание смеси с наполнителем (отруби, жмых, жом и т.д.) (Аппарат — смеситель 2)

— Низкотемпературная сушка смеси (Сушильная установка)

— Грануляция и охлаждение сухой смеси комбикормов (Установка грануляции и охлаждения)

— Гранулированный сбалансированный высокопротеиновый комбикорм (отгрузка)

Производство соответствует требованиям экологической безопасности.

Комбикорма могут иметь — любую консистенцию — (по желанию производителя) и обладают длительными сроками хранения.

Внимание!!! Приобретение оборудования в кредит — первоначальный взнос 30%, под залог приобретаемого оборудования ( «Сбербанк», «Россельхозбанк» и др.).

Биохимический состав комбикормов производимых Биоперерабатывающим комплексом «БПК»

+7(352)261-91-18

+7(352)241-09-18

+7(912)529-00-31 (МТС)

Производство биоэтанола из лигноцеллюлозной биомассы

1. Общие сведения

На протяжении тысячелетий в истории человечества производство алкоголя из натуральных и сельскохозяйственных продуктов с высоким содержанием крахмала или сахара, таких как фрукты, зерно, сахарный тростник или кукуруза, имело место. был хорошо известен. В этих углеводных материалах культивируются микроорганизмы, которые в процессе метаболизма превращают сахара и крахмалы в этанол. Поскольку эти полисахариды представляют собой полимеры моносахаридов, также известных как отдельные сахара, такие как глюкоза, фруктоза, ксилоза и т. Д., они могут быть сначала ферментативно гидролизованы, а затем ферментированы микроорганизмами до этанола. В результате таких биопроцессов получаются спиртовые смеси [1].

В настоящее время биотопливо привлекает пристальный интерес во всем мире из-за его экологичности. Биотопливо является возобновляемым источником нейтрального углерода, который не нарушает баланс содержания воздуха в атмосфере, ведущий к глобальному потеплению. Биотопливо — один из наиболее эффективных способов освободить человека от зависимости от традиционных ископаемых ресурсов [2].

За последние 20 лет нефтяной кризис вызвал все более высокий спрос на возобновляемые источники энергии, особенно на биотопливо. Америка и Бразилия — две ведущие страны по производству биоэтанола из сахарного тростника и кукурузы. В отчете 2009 года утверждалось, что Бразилия ежегодно производит 12,5 миллиардов литров биоэтанола из сахарного тростника в качестве топлива для промышленности, в то время как Америка также производит 5 миллиардов литров биоэтанола из кукурузы, открыв 111 заправочных станций, продающих бензин E85 (бензиновая смесь, состоящая из 85 об.% в виде биоэтанола) [3]. Однако производство биотоплива из крахмалов и сахаров серьезно нарушает мировую продовольственную безопасность человечества.

В попытке найти альтернативные подходы к производству биоэтанола, лигноцеллюлозная биомасса привлекает пристальное внимание, поскольку целлюлоза похожа на крахмал и сахар, потому что она также является полимером глюкозы. Сравнение трех популярных полисахаридов, крахмала, целлюлозы и гликогена, представлено в таблице 1; Самое большое различие между целлюлозой и крахмалом заключается в их гликозидных связях и сложной форме целлюлозы в растениях, где она сильно соединяется с лигнином и гемицеллюлозой.В отличие от этого, лигноцеллюлоза является самой распространенной биомассой в мире, которую можно найти в виде листьев, кожуры, тел, ветвей и т. Д. Почти всех существующих растений. Таким образом, производство лигноцеллюлозного биоэтанола, безусловно, является стратегией энергоснабжения, особенно подходящей для стран, где в качестве исходных материалов используются отходы сельского и лесного хозяйства.

| Крахмал | Целлюлоза | Гликоген | |

|---|---|---|---|

| Существование в природе | Часто встречается в растениях как хранилище углеводов | Основной компонент клеточной стенки растений | Найдено в грибы и животные как источники энергии |

| Мономерное звено | Альфа-глюкоза | Бета-глюкоза | Альфа-глюкоза |

| Химическая структура полимера | 1,4-гликозидные связи в амилозе; 1,4- и 1,6-гликозидная связь в амилопектине | 1,4-гликозидная связь | 1,4- и 1,6-гликозидная связь |

| Молекулярная морфология | Амилоза в виде неразветвленной спиральной цепи; амилопектин в виде длинной разветвленной цепи, частично свернутой | Прямая, длинная, неразветвленная цепь с Н-связями между соседними цепями | Короткая, много разветвленная цепь, частично спиральная |

| Средняя молекулярная масса | Переменная | 162.14 г / моль | 666,6 г / моль |

Таблица 1.

Сравнение крахмала с целлюлозой и гликогеном.

2. Лигноцеллюлоза

Целлюлоза и гемицеллюлоза, как и крахмал, состоят из сахаров. Однако большая часть целлюлозы в природе находится в форме лигноцеллюлозы. Лигноцеллюлоза — это сложная структура натуральных материалов, содержащихся в растениях. Он представляет собой самый богатый источник возобновляемого органического вещества на Земле. Ресурсами дешевой лигноцеллюлозной биомассы могут быть отходы лесного хозяйства, сельского хозяйства и агропромышленности.Здесь можно упомянуть множество таких материалов, включая опилки, тополь, жмых сахарного тростника, остатки пивоварни, травы и солому, стебли, листья, шелуху, скорлупу и кожуру зерна, кукурузы, сорго и ячменя. В отличие от желания использовать эти материалы для производства ценных продуктов, отходы лигноцеллюлозы по-прежнему накапливаются каждый год в больших количествах, вызывая экологические проблемы [3].

Лигноцеллюлоза состоит из целлюлозы, гемицеллюлозы и лигнина и всегда существует среди других экстрактов и минеральных следов.Общий состав лигноцеллюлозы представлен в таблице 2. В лигноцеллюлозе нити целлюлозных волокон образованы путем связывания целлюлозы друг с другом посредством водородных связей. Структура целлюлозы в полимере неоднородна. В кристаллических областях нанофибриллы целлюлозы организованы упорядоченно и компактно, в то время как аморфные области неупорядочены и легче поддаются гидролизу [1]. Волокна целлюлозы подобны скелетам, окруженным гемицеллюлозой и лигнином (рис. 1). Эта структура естественным образом защищает полисахариды от гидролиза ферментами и химическими веществами, что затрудняет как химическое, так и биоконверсию лигноцеллюлозы в другие продукты, т.е.е. этанол.

| Сырье | Лигнин (мас.%) | Целлюлоза (мас.%) | Гемицеллюлоза (мас.%) |

|---|---|---|---|

| Древесина твердых пород | 18–25 | 45 –55 | 24–40 |

| Хвойные породы | 25–35 | 45–50 | 25–35 |

| Травы | 10–30 | 25–40 | 25–50 |

Таблица 2.

Типичный химический состав лигноцеллюлозной биомассы [4, 5].

Рисунок 1.

Лигноцеллюлоза и ее компоненты (Изображение: Служба сельскохозяйственных исследований Министерства сельского хозяйства США).

В лигноцеллюлозе, помимо целлюлозы, гемицеллюлоза также является заметным полисахаридом. Гемицеллюлоза представляет собой линейный и разветвленный гетерогенный полимер, обычно состоящий из пяти различных сахаров: L-арабинозы, D-галактозы, D-глюкозы, D-маннозы и D-ксилозы. Основа цепей гемицеллюлоз может быть либо гомополимером, либо гетерополимером (смесью различных сахаров).Гемицеллюлозы отличаются от целлюлозы не только различными сахарными звеньями, но и своей молекулярной морфологией, поскольку они являются аморфными, когда более короткие цепи разветвляются от молекул основной цепи. В результате этой химической характеристики гемицеллюлоза легче гидролизуется, чем целлюлоза [3].

Покрывая фибриллы и играя роль адгезива, связывающего волокна в лигноцеллюлозе, лигнины представляют собой высокомолекулярный гидрофобный гетерополимер со сложной и переменной структурой.Лигнины состоят из фенилпропаноидных спиртов, в основном кониферилового, синапилового и кумарилового спиртов с гидроксильными, метоксильными и карбонильными функциональными группами (рис. 2). Соотношение этих трех мономеров в лигнинах варьируется между покрытосеменными и голосеменными, а также между разными растениями. Лигнины играют роль сшивания целлюлозы и гемицеллюлозы в матрице. Лигнины могут растворяться в кислых и щелочных растворах, растворимость которых зависит от их предшественников. Эти свойства лигнинов делают структуру лигноцеллюлозы более прочной и твердой по своей природе, препятствующей гидролизу.Следовательно, предварительная обработка для удаления лигнинов из лигноцеллюлозы и увеличения проникновения гидролизующих агентов является жизненно важным шагом в процессе преобразования биомассы в биоэтанол [2].

Рисунок 2.

Типичные ароматические спирты как мономеры лигнинов.

3. Обычный процесс превращения лигноцеллюлозы в биоэтанол

Для общего химического выражения превращения природных углеводов на основе глюкозы в биоэтанол его можно выразить следующим образом:

C6h20O5n + nh3O → nC6h22O6 → 2nC2H5OH + 2nCO2

исходными материалами могут быть фруктовые соки, остатки пивоварен, остатки сои, остатки арахиса, рис, пшеница и особенно лигноцеллюлоза, такая как солома, древесина, травы и т. д.На рисунке 3 представлена обычная блок-схема процесса.Рисунок 3.

Схема производства лигноцеллюлозного этанола в общем принципе.

Как упоминалось выше, предварительная обработка является жизненно важным этапом, за которым следует гидролиз и ферментация предварительно обработанной лигноцеллюлозы. В принципе, для гидролиза лигноцеллюлозы можно использовать ферменты и химические вещества. Однако в этой главе только ферментативный гидролиз является средним из-за его возможности, в то время как другой приводит к растворам с высокой концентрацией химических веществ (кислотных, щелочных или солевых), что неблагоприятно для роста ферментационных микроорганизмов.

4. Предварительная обработка лигноцеллюлозной биомассы

Процессы предварительной обработки применяются к лигноцеллюлозе перед гидролизом и ферментацией, чтобы:

Увеличить аморфные области, которые легче гидролизовать, чем кристаллическую целлюлозу.

Увеличивает пористость волокнистых матриц, чтобы способствовать проникновению химических веществ и ферментов в структуру.

Освободить целлюлозу из окружения лигнинов и гемицеллюлоз.

При предварительной обработке лигноцеллюлозы используются физические, химические и биологические методы предварительной обработки. Ниже приводится краткое описание классификации методов предварительной обработки:

4.1 Физико-химические методы предварительной обработки

Механические процессы уменьшают размер биомассы и, таким образом, улучшают контактную поверхность. Механические процессы не изменяют химические свойства материалов. Следовательно, они могут быть лишь этапом обработки сырья перед другими этапами предварительной обработки.Резку, дробление, фрезерование и измельчение можно выполнять с помощью специального оборудования.

Теплофизические методы: измельчение, паровой взрыв, обработка паром под высоким давлением и т. Д. Улучшают контактную поверхность, снижают степень полимеризации целлюлозы, уменьшают кристалличность целлюлозы и несколько разрывают сшивание лигнина. В 1925 году WH Mason изобрел метод парового взрыва для предварительной обработки древесных материалов. Этот метод быстро стал применяться в других отраслях промышленности, таких как производство кормов для животных, производство древесного порошка из твердых пород древесины, производство шпона и т. Д.[6, 7, 8]. В 1980-х годах Iotech Corporation исследовала влияние парового взрыва на гидролиз воздушной биомассы лигноцеллюлозы. Согласно Iotech, оптимальные условия для парового взрыва природной лигноцеллюлозы составляли 500–550 фунтов на квадратный дюйм при времени удерживания 40 секунд [9]. Шульц и др. также исследовали эффективность предварительной обработки паровым взрывом на различных лигноцеллюлозных биомассах, таких как щепа твердых пород, рисовая шелуха, кукурузная солома и сахарный тростник [10]. Влияние времени, температуры и pH во время парового взрыва древесины тополя изучали с целью оптимизации извлечения пентозы и эффективности ферментативного гидролиза [11, 12].Как общий вывод, предварительная обработка паровым взрывом может раздувать лигноцеллюлозу для значительного улучшения контактной поверхности субстрата, что дает гораздо более высокую степень гидролиза на следующем этапе.

Critical CO 2 Метод экстракции: на первый взгляд ожидалось, что этот метод сделает виток намотки при предварительной обработке лигноцеллюлозы [13]. Однако стоимость системы была слишком высока с оборудованием высокого давления, что делало ее непригодной для промышленного производства.Более того, другие аналогичные исследования показали, что этот метод не был эффективным для увеличения выхода биомассы в биоэтанол [14, 15].

Ионные жидкостные методы: ионные жидкости также известны как плавящиеся органические соли с некоторыми особыми свойствами, такими как нелетучие, термически стойкие и, в особенности, растворимые в целлюлозе. Поэтому ионная жидкость была изучена для предварительной обработки лигноцеллюлозы как зеленого растворителя. Marzieh Shafiei et al. использовал 1-этил-3-метилимидазолий для предварительной обработки древесины твердых пород для конверсии биоэтанола.Конечная конверсия составила 81,5%, что очень положительно с точки зрения академической науки [16]. К сожалению, этот метод также неприменим для промышленных масштабов из-за очень высокой стоимости ионных жидкостей.

Предварительная обработка с использованием органических растворителей и поверхностно-активных веществ для удаления лигнина также в некоторых интересах, но результаты были не просто академическими исследованиями или только экстракцией лигнина [17, 18].

4.2 Химические методы

Водные кислотные и щелочные растворы известны своей растворимостью лигнина.Кислотная и щелочная предварительная обработка лигноцеллюлозы до сих пор была наиболее эффективной и осуществимой для технологии производства лигноцеллюлозного биоэтанола [19, 20]:

Предварительная кислотная обработка: H 2 SO 4 и HCl широко используются для предварительной обработки лигноцеллюлозы. Высококонцентрированные кислые растворы не являются предпочтительными из-за токсичности и гидролиза целлюлозы и гемицеллюлозы во время предварительной обработки. Более того, проблема заключается в коррозии оборудования и безопасности операторов при использовании высококонцентрированных кислот.Разбавленные кислоты также не очень рекомендуются из-за образования соединений фурфурола в процессе предварительной обработки, которые подавляют рост микроорганизмов в процессе ферментации. Несмотря на этот факт, некоторые исследования все же показали, что предварительная кислотная обработка с концентрацией кислого раствора ниже 4,0 мас.% По-прежнему была эффективной и экономичной [21]. Лу и др. использовали разбавленный водный раствор H 2 SO 4 с концентрациями 2,0, 4,0 и 6,0 мас.% при 80, 60 и 120 ° C для предварительной обработки стеблей кукурузы перед ферментацией материала до биоэтанола.Они обнаружили, что оптимальная концентрация кислоты составляла 2,0 мас.% Для предварительной обработки стеблей кукурузы за 43 минуты при 120 ° C [22]. Cara et al. также предлагается использовать 1,0 мас.% водной H 2 SO 4 для предварительной обработки высушенного оливкового дерева при 170–210 ° C [23].

Предварительная щелочная обработка: по сравнению с кислотами предварительная обработка лигноцеллюлозы щелочными растворами сводит к минимуму потерю углеводов из-за гидролиза. Щелочь также помогает удалить ацетильные группы, способствуя последующему гидролизу и подавляя образование фурфурола [24].Гидроксид натрия — самая популярная щелочь для предварительной обработки лигноцеллюлозы из-за ее низкой стоимости и высокой эффективности. Гидроксид кальция также считается дешевым, несмотря на низкую эффективность и осаждение [25].

На рис. 4a – c показаны фотографии, полученные с помощью сканирующего электронного микроскопа (SEM), предварительно обработанной каучуковой древесины ( Hevea brasiliensis ) кислотными и щелочными растворами (д-р Нгуен и др.). Как видно из рисунка 4а, до предварительной обработки структура каучуковой древесины была неповрежденной и упорядоченной.После предварительной щелочной обработки (рис. 4b) структура фибрилл отслаивалась из-за потери адгезивного лигнина и нарушения. Кроме того, предварительная щелочная обработка с последующей пропиткой кислотным раствором, как показано на фиг. 4с, привела к чрезмерному разрушению материала, при котором делигнифицированная целлюлоза сильно гидролизовалась кислотой.

Рис. 4.

(a) СЭМ-фотография каучуковой древесины в качестве исходного материала. (b) СЭМ-фотография резиновой древесины, предварительно обработанной водным щелочным раствором (2,0 мас.% NaOH в течение 24 ч, соотношение сухая биомасса / раствор составляло 1/10 мас./ Мас.). (c) СЭМ-фотография предварительно обработанной щелочью резиновой древесины, пропитанной кислотным раствором в течение 24 часов (2,0 мас.% h3SO4, соотношение сухая биомасса / раствор составляло 1/10 мас. / мас.).

4.3 Биологические методы

Использование микроорганизмов для предварительной обработки лигноцеллюлозы является привлекательным способом, обещающим низкие затраты как на оборудование, так и на эксплуатационные расходы. Pleurotus , Pycnoporus , Ischnoderma , Phlebia и т. Д. Культивировали на лигноцеллюлозе с расчетом на использование метаболизма микроорганизма для разрушения кристалличности целлюлозы и удаления лигнина.Однако большинство исследований были основаны на лабораторных масштабах и показали ограниченные результаты [26, 27, 28, 29].

4.4 Комбинация методов предварительной обработки

Кажется, что один метод предварительной обработки не может дать ожидаемого результата. Комбинация методов предварительной обработки была обычной процедурой при производстве биоэтанола из лигноцеллюлозы. Во-первых, необходимо уменьшить размер биомассы с помощью механического процесса, такого как измельчение, резка и дробление, необязательно с последующим паровым взрывом перед замачиванием в щелочном или кислотном растворе (предпочтительнее предварительная щелочная обработка).Во-вторых, предварительно обработанный материал промывают и нейтрализуют. Конечным продуктом этой стадии всегда является пуховка, готовая к дальнейшей ферментации [30, 31]. Кроме того, обсуждалась возможность повторного использования внутренних отходов для повышения устойчивости производства лигноцеллюлозного биоэтанола и снижения стоимости химикатов [32].

5. Превращение предварительно обработанной лигноцеллюлозы в биоэтанол

Предварительно обработанная биомасса может быть преобразована в биоэтанол как прямым микробным преобразованием (DMC), так и гидролизом вместе с ферментацией [33].На самом деле метод DMC требует много времени, а выходы конверсии были довольно низкими при высоком риске контаминации [34, 35]. Напротив, ферментативный гидролиз, сочетающий ферментацию микроорганизмов, является более предпочтительным методом с доказанной гораздо лучшей эффективностью [33].

5.1 Осахаривание лигноцеллюлозы

После предварительной обработки лигноцеллюлозы материал, обогащенный полисахаридами, гидролизуется до отдельных сахаров (гексоз и пентоз) с помощью ферментов. Коммерческий фермент для гидролиза целлюлозы и гемицеллюлозы на самом деле представляет собой смесь нескольких различных типов ферментов, обычно называемых целлюлазой, извлеченных из микроорганизмов.Эти ферменты расщепляют гликозидные связи в углеводах, как правило, посредством механизмов инвертирования или удержания, последний из которых протекает по двухступенчатому механизму, который включает образование промежуточного гликозил-фермента [36].

В отличие от гемицеллюлозы, которую легче гидролизовать, целлюлоза в некоторой степени стабильна с кристаллической структурой, сопротивляясь деполимеризации. Для эффективного ферментативного гидролиза целлюлозы обычно используются вместе следующие три целлюлозных фермента [37]:

Эндо-1,4-β-глюканазы (EG) или 1,4-β-D-глюкан-4-глюканогидролазы (EC3 ,2.1.4). Этот фермент случайным образом разрывает связи 1,4-β-глюкана.

Экзо-1,4-β-D-глюканазы, включая 1,4-β-D-глюканглюкогидролазу (EC 3.2.1.74), для освобождения D-глюкозы из 1,4-β-D-глюкана и медленно гидролизовать D-целлобиозу и фермент 1,4-β-D-глюканцеллобиогидролазу (EC 3.2.1.91) (CBH) для освобождения целлобиозы от 1,4-β-глюкана.

β-D-глюкозидаза или β-D-глюкозид глюкогидролаза (EC 3.2.1.21) для образования D-глюкозы из целлобиозы, а также других олигомеров глюкозы.

Активность фермента целлюлазы можно измерить стандартным методом, описанным в Техническом отчете NREL / TP-510-42628 (Национальная лаборатория Управления энергоэффективности и возобновляемых источников энергии Министерства энергетики США). Ферментативный гидролиз дает преимущество для роста микроорганизмов при ферментации, хотя есть небольшая разница в оптимальной температуре для двух процессов.

5.2 Ферментация

Микроорганизмы используются для метаболизма отдельных сахаров, высвободившихся в результате ферментативного гидролиза, с целью превращения их в биоэтанол.Существует два подхода:

Раздельный гидролиз и ферментация (SHF): гидролиз проводят до конца, а затем в смесь добавляют микроорганизмы для ферментации сахаров. У этого метода есть некоторые слабые стороны, включая загрязнение, образование ингибиторов и необходимость в дополнительном времени и оборудовании.

Одновременное осахаривание и ферментация (SSF): ферментативный гидролиз и ферментация микроорганизмов выполняются на одном оборудовании одновременно.В смесь загружаются как ферменты, так и микроорганизмы. Этот метод зарекомендовал себя намного лучше, чем описанный выше СВЧ, с более коротким временем, меньшим количеством оборудования и минимальным риском загрязнения.

SSF в настоящее время считается оптимальным методом преобразования лигноцеллюлозы в биоэтанол. Сообщается, что процесс имеет высокий выход конверсии [21]. Тем не менее, у этого метода все еще есть небольшие недостатки. Оптимальная температура для ферментативного гидролиза составляет 45–50 ° C, а максимальная эффективность ферментации составляет 28–35 ° C.Кроме того, некоторые промежуточные продукты также противостоят росту микроорганизмов [25, 38].

Для усиления ферментации можно использовать различные микроорганизмы. В таблице 3 представлены популярные микроорганизмы, которые могут метаболизировать сахар и выделять этанол.

| Характеристика | Микроорганизм | ||||||

|---|---|---|---|---|---|---|---|

| E. coli | Z. mobilis | Saccharomyces cerevisiae | Dimia stip Ферментация глюкозы | + | + | + | + |

| Утилизация другой гексозы (D-галактоза и D-манноза) | + | — | + | + | |||

| Утилизация пентозы (D -ксилоза и L-арабиноза) | + | — | — | + | |||

| Прямое использование гемицеллюлозы | — | — | — | w | |||

| Анаэробная ферментация | — | + | + | w | |||

| Формование смешанных продуктов | + | w | w | w | |||

| Высокая производительность этанола (из глюкозы) | — | + | + | w | |||

| Допуск этанола | w | w | + | w | |||

| Толерантность к ингибиторам на основе лигноцеллюлозы | w | w | + | w | |||

| Кислый диапазон pH | — | — | + | w | |||

Таблица 3.

Некоторые популярные микроорганизмы для производства биоэтанола [39].

+, положительный; -, отрицательный; ш, слабый.

Из таблицы 3 легко понять, почему Saccharomyces cerevisiae является предпочтительным выбором дрожжей для сбраживания раствора сахара в биоэтанол. Благодаря своей толерантности к высокой концентрации этанола и ингибиторам материалов, Saccharomyces cerevisiae известен не только как традиционные, но и самые популярные дрожжи в производстве биоэтанола.

В процессе ферментации обязательно добавляется дополнительное питательное вещество, чтобы обеспечить источник органического азота для роста микроорганизмов. Пептон, кукурузный щелок (CSL), мочевина и даже остатки дистилляции в процессе производства биоэтанола были использованы и исследованы [32].

Производство лигноцеллюлозного этанола по-прежнему экономически неэффективно. В попытках повысить выход ферментации биоэтанола в ферментационную смесь можно загрузить более одного штамма микроорганизмов, используя метод одновременного осахаривания и коферментации (SSCF) [39].Таким образом, как гексозу, так и пентозу можно использовать для производства биоэтанола.

6. Заключение

Возобновляемые виды топлива и энергии являются жизненно важными потребностями человека, когда ископаемые ресурсы истощены, а глобальное потепление находится на угрожающем уровне. Производство лигноцеллюлозного биоэтанола может удовлетворить требованиям продовольственной безопасности и устойчивого видения зеленого мира. Процесс включает стадии предварительной обработки, ферментативного гидролиза и ферментации. Во всем мире проводятся интенсивные исследования с целью повышения рентабельности производства этанола и перехода от лабораторных к промышленным / коммерческим масштабам.Этот краткий справочный материал был написан в надежде выявить некоторую интересную информацию для читателей о технологии биоэтанола на основе лигноцеллюлозы, которая в настоящее время привлекает множество исследований, направленных на сокращение разрыва между исследованиями и коммерциализацией.

Благодарности

Это исследование финансировалось Вьетнамским национальным университетом Хошимина (VNU-HCM) в рамках гранта номер B2018-20-02.

.ЗАВКОМ | Биотехнологии | Производство биоэтанола

Биоэтанол — экологически чистый вид топлива, наиболее перспективный. Это возобновляемый источник энергии, который помогает снизить уровень выбросов углекислого газа в атмосферу. ЗАВКОМ имеет более чем 20-летний опыт строительства под ключ этого высокотехнологичного топлива.

Биоэтанол — это спирт, полученный при переработке растительного сырья для использования в качестве биотоплива. Биоэтанол получают из сельскохозяйственных культур, содержащих крахмал и сахар.

Крахмалосодержащие культуры включают:

- Кукуруза

- Пшеница

- Рожь

- Ячмень

- Картофель

- Рис

Сахаросодержащие культуры:

- Сахарный тростник

- Свекла сахарная

- Сорго

Существует две основные технологии получения биоэтанола: «сухая» и «мокрая». При «мокром» способе дополнительно экстрагируются фибрин и крахмалы A / B; крахмал B используется для производства биоэтанола.

Биоэтанол сегодня либо смешивают с автомобильным бензином для улучшения его качества, либо используют в чистом виде.

Биоэтанол имеет октановое число 105. Смешивание его с автомобильным бензином помогает сократить использование таких веществ, повышающих октановое число, как МТБЭ и монометиланилин, которые вредны для окружающей среды и здоровья человека.

На международных рынках представлены различные виды топлива, в производстве которых используется биоэтанол.

Топливо, не требующее изменения конструкции двигателя:

- Е-15: 85% бензин / 15% биоэтанол

- Е-10: 90% бензин / 10% биоэтанол

- Е-5: 95% бензин / 5% биоэтанол

- Е – 7: 93% бензин / 7% биоэтанол

Виды топлива, требующие изменения конструкции двигателя:

- Е-20: 80% бензин / 20% биоэтанол

- E-85: 15% бензин / 85% биоэтанол

Самый распространенный вид топлива в США и Евросоюзе — Е-10, который улучшает работу двигателя, предотвращает перегрев, выполняет функцию антифриза для топливопровода и не загрязняет топливную форсунку.

Согласно директивам ЕС, к 2020 году 10% транспортного топлива должно поступать из экологически чистых источников энергии. К 2022 году, согласно Закону США об энергетической независимости и безопасности 2007 года, объем местного производства биоэтанола должен достичь 115 миллионов тонн в год.

Также стоит отметить, что дополнительные продукты производства биоэтанола, такие как DDGS, дрожжи и CO2, значительно повышают экономическую эффективность всего предприятия.

.Что такое биоэтанол

Что такое биоэтанол? Каковы преимущества биоэтанола? Производство биоэтанола| Сахарная свекла скоро будет производиться в этанол |

Что такое биоэтанол?

Основным топливом, используемым в качестве заменителя бензина для автотранспортных средств, является биоэтанол. Топливо биоэтанол в основном производится с помощью процесса ферментации сахара, хотя он также может быть произведен с помощью химического процесса реакции этилена с паром.

Основными источниками сахара, необходимого для производства этанола, являются топливные или энергетические культуры. Эти культуры выращиваются специально для использования энергии и включают кукурузу, кукурузу и пшеницу, отходы соломы, иву и популярные деревья, опилки, тростниковую канареечную траву, пуповинные травы, иерусалимский артишок, мискант и сорго. Также ведутся постоянные исследования и разработки использование твердых бытовых отходов для производства этанола.

Этанол или этиловый спирт (C2H5OH) представляет собой прозрачную бесцветную жидкость, биоразлагаемую, низкую токсичность и вызывающую небольшое загрязнение окружающей среды в случае разлива.Этанол горит с образованием диоксида углерода и воды. Этанол — это высокооктановый топливо и заменил свинец в бензине в качестве усилителя октанового числа. Смешивая этанол с бензином, мы также можем насыщать кислородом топливной смеси, чтобы она сгорела более полно и уменьшила выбросы загрязняющих веществ. Топливные смеси этанола широко продаются В Соединенных Штатах. Чаще всего используется смесь 10% этанола и 90% бензина (E10). Двигатели автомобилей не требуют доработки гарантия на автомобиль E10 также не затрагивается. Только автомобили с гибким топливом могут работать на этаноле с содержанием до 85%. и 15% бензиновые смеси (E85).

Каковы преимущества биоэтанола?

Биоэтанол имеет ряд преимуществ перед обычным топливом. Он поступает из возобновляемых источников, то есть сельскохозяйственных культур, а не из ограниченный ресурс, и культуры, из которых он получен, могут хорошо расти в Великобритании (например, зерновые, сахарная свекла и кукуруза). Другой Преимущество по сравнению с ископаемым топливом — это выбросы парниковых газов. Сеть автомобильного транспорта составляет 22% (www.foodfen.org.uk) всех выбросов парниковых газов и за счет использования биоэтанола, некоторые из этих выбросов будут сокращены в качестве топлива сельскохозяйственные культуры поглощают CO2, который они выделяют при выращивании.Кроме того, смешивание биоэтанола с бензином поможет продлить срок службы Великобритания сокращает поставки нефти и обеспечивает большую топливную безопасность, избегая сильной зависимости от нефтедобывающих стран. Поощряя использование биоэтанолов, сельская экономика также получит поддержку от выращивания необходимых культур. Биоэтанол также является биоразлагаемым и гораздо менее токсичным, чем ископаемое топливо. Кроме того, использование биоэтанола в старых двигателях может помочь уменьшить количество угарного газа, производимого автомобилем, тем самым улучшив качество воздуха.Еще одно преимущество биоэтанола — легкость, с которой его можно легко интегрировать в существующее топливо для автомобильного транспорта. система. В количествах до 5% биоэтанол можно смешивать с обычным топливом без необходимости модификации двигателя. Биоэтанол производится с использованием знакомых методов, таких как ферментация, и его можно распространять с использованием того же бензина. АЗС и транспортные системы по-прежнему.

Производство биоэтанола

Этанол можно производить из биомассы с помощью процессов гидролиза и ферментации сахара.Отходы биомассы содержат сложная смесь углеводных полимеров из клеточных стенок растений, известная как целлюлоза, гемицеллюлоза и лигнин. В для производства сахаров из биомассы, биомасса предварительно обрабатывается кислотами или ферментами, чтобы уменьшить размер сырья и раскрыть структуру завода. Части целлюлозы и полуцеллюлозы разрушаются (гидролизуется) ферментами или разбавленными кислотами в сахарозу, которая затем ферментируется в этанол. Лигнин, который также присутствует в биомассе и обычно используется в качестве топлива для котлов заводов по производству этанола.Есть три основные методы извлечения сахаров из биомассы. Это концентрированный кислотный гидролиз, разбавленный кислотный гидролиз. и ферментативный гидролиз.

Процесс гидролиза концентрированной кислоты

Процесс Arkanol работает путем добавления 70-77% серной кислоты к биомассе, которая была высушена до содержания влаги 10%.

Кислоту добавляют в соотношении 1,25 кислоты к 1 биомассе, и температуру поддерживают на уровне 50 ° C. Затем добавляется вода.

разбавляют кислоту до 20-30% и смесь снова нагревают до 100 ° C в течение 1 часа.Гель, полученный из этой смеси, является

затем нажимают, чтобы высвободить смесь кислоты и сахара, и хроматографическая колонка используется для разделения смеси кислоты и сахара.

Гидролиз разбавленной кислоты

Процесс гидролиза разбавленной кислотой — один из старейших, простейших и наиболее эффективных методов производства этанола.

из биомассы. Разбавленная кислота используется для гидролиза биомассы до сахарозы. На первом этапе используется 0,7% серная кислота.

при 190 ° C для гидролиза гемицеллюлозы, присутствующей в биомассе.Второй этап оптимизирован для получения большего

стойкая фракция целлюлозы. Это достигается за счет использования 0,4% серной кислоты при 215 ° C. Затем жидкие гидролаты

нейтрализованы и извлечены из процесса.

Ферментативный гидролиз

Вместо использования кислоты для гидролиза биомассы в сахарозу, мы можем использовать ферменты, чтобы расщепить биомассу аналогичным образом.

путь. Однако этот процесс очень дорог и все еще находится на ранней стадии разработки.

Процессы мокрого помола

Кукуруза может быть переработана в этанол путем сухого или влажного помола.В процессе мокрого помола

зерно кукурузы замачивают в теплой воде, это помогает расщепить белки и высвободить крахмал, присутствующий в

кукурузы и помогает смягчить ядро для процесса измельчения. Затем кукуруза измельчается для получения зародышей, клетчатки и крахмала.

товары. Зародыш извлекается для производства кукурузного масла, а фракция крахмала подвергается центрифугированию и осахариванию.

для производства влажного жмыха из клейковины Затем этанол экстрагируют процессом дистилляции. Процесс мокрого помола

обычно используется на заводах, производящих несколько сотен миллионов галлонов этанола ежегодно.

Процесс сухого помола

Процесс сухого помола включает очистку и измельчение зерна кукурузы на мелкие частицы с помощью молотковой мельницы.

обработать. В результате получается порошок с консистенцией типа муки грубого помола. Порошок содержит зародыши кукурузы, крахмал и клетчатку.

Чтобы получить сахарный раствор, смесь затем гидролизуют или расщепляют на сахарозу с помощью ферментов или

разбавленная кислота. Затем смесь охлаждают и добавляют дрожжи для ферментации смеси в этаноле.Сухой помол

этот процесс обычно используется на заводах, производящих менее 50 миллионов галлонов этанола в год.

Процесс ферментации сахара

В процессе гидролиза целлюлозная часть биомассы или кукурузы расщепляется на сахарные растворы, которые затем могут быть

ферментированный в этанол. В раствор добавляют дрожжи, которые затем нагревают. Дрожжи содержат фермент, называемый

инвертаза, которая действует как катализатор и помогает преобразовать сахар сахарозы в глюкозу и фруктозу (оба C6h22O6).

Химическая реакция показана ниже:

Сахар фруктозы и глюкозы затем реагирует с другим ферментом, называемым зимазой, который также содержится в дрожжах, чтобы производят этанол и диоксид углерода.

Химическая реакция показана ниже:

Процесс ферментации занимает около трех дней и проводится при температуре от 250 ° C до 300 ° C.

Процесс фракционной перегонки

Этанол, полученный в процессе ферментации, все еще содержит значительное количество воды, которая должна

удалить.Это достигается за счет использования процесса фракционной перегонки. Процесс дистилляции заключается в кипячении

смесь воды и этанола. Поскольку этанол имеет более низкую температуру кипения (78,3 ° C) по сравнению с водой (100 ° C), этанол

перед водой переходит в парообразное состояние и может конденсироваться и отделяться.

Предварительная обработка биомассы микроводорослей для производства биоэтанола: обзор

Тип документа: обзорная статья

Авторы

1 Группа биопереработки, Отдел исследований пищевых продуктов, Факультет химических наук, Автономный университет Коауила, 25280, Салтилло, Коауила, Мексика.

2 Кластер биоспиртов, Мексиканский центр инноваций в биоэнергетике (Cemie-Bio), Мексика.

3 Лаборатория ферментации, Программа магистратуры в области пищевых наук и технологий, Университет Пассо-Фундо, Кампус I, Пассо-Фундо, Риу-Гранди-ду-Сул, Бразилия.

4 Отделение органической химии, факультет химических наук, Автономный университет Коауила, 25280 Сальтильо, Коауила, Мексика.

5 CEB-Центр биологической инженерии, Университет Минью, Кампус Гуалтар, 4710-057 Брага, Португалия.

Аннотация

Биотопливо, полученное из биомассы микроводорослей, привлекло большое внимание в связи с его высоким потенциалом в качестве устойчивой альтернативы ископаемому топливу. Микроводоросли обладают высокой способностью связывать СО2 и в зависимости от условий роста могут накапливать разное количество липидов, белков и углеводов.Таким образом, биомасса микроводорослей может представлять собой богатый источник сбраживаемых сахаров для производства биоэтанола третьего поколения. Использование углеводов микроводорослей для производства биоэтанола проходит в три основных этапа: i) предварительная обработка, ii) осахаривание и iii) ферментация. Одним из наиболее важных этапов является предварительная обработка, которая проводится для увеличения доступности внутриклеточных сахаров и, таким образом, играет важную роль в повышении общей эффективности процесса производства биоэтанола.В настоящее время используются различные типы предварительной обработки, включая химические, термические, механические, биологические и их комбинации, которые могут способствовать разрушению клеток, облегчать экстракцию и приводить к модификации структуры углеводов, а также к производству ферментируемых сахаров. В этом обзоре представлены и обсуждаются различные виды предварительной обработки биомассы микроводорослей для производства биоэтанола. Кроме того, также кратко представлены и сопоставлены методы, используемые для количественного определения крахмала и общего количества углеводов в биомассе микроводорослей.

Абстрактное графическое изображение

Основные

- Представлен обзор различных аспектов производства биоэтанола 3-го поколения.

- Пересматриваются и обсуждаются различные методы предварительной обработки биомассы микроводорослей.

- Описаны различные методы количественного определения крахмала и углеводов.

Ключевые слова

,