Как сделать печь на отработке своими руками

Отработанное масло — продукт, который уже выполнил свою основную функцию по защите трущихся частей различных агрегатов от преждевременного износа. Если оно уже не подлежит очистке и восстановлению, то отправляется на утилизацию. Один из способов извлечь пользу из вторсырья и дополнительно сэкономить на топливе — сделать печь на отработке своими руками.

Особенности печей, работающих на масле

Отработка — горючая жидкость, производится путем перегонки нефти. Причем теплота, выделяющаяся при ее полном сгорании, выше в 3 раза, чем у древесины, в 1,5 раза, чем каменного угля и на 20%, чем природного газа. Это свойство позволяет использовать отработку как эффективное топливо для печей.

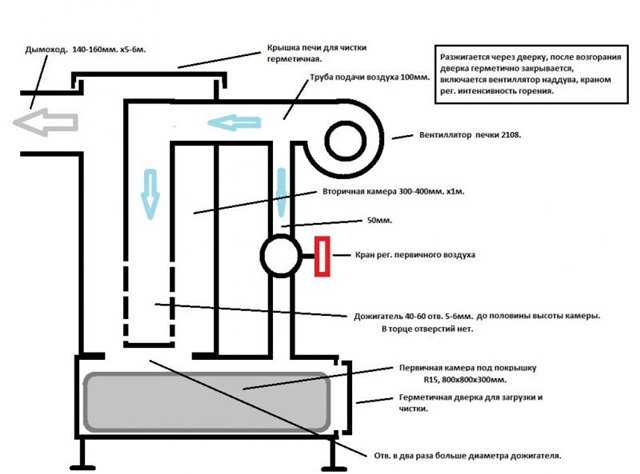

Чтобы масло полностью выгорало, помимо основной топочной камеры печи содержат дополнительную камеру дожигания. Именно там происходит пиролиз — высокотемпературное окисление углеводородов. На выходе остается незначительное количество отходов, которые минимально загрязняют окружающую среду.

Именно там происходит пиролиз — высокотемпературное окисление углеводородов. На выходе остается незначительное количество отходов, которые минимально загрязняют окружающую среду.

Преимущества и недостатки печей на отработке

Обогрев, организованный с помощью таких отопительных устройств, выгоден по следующим причинам:

- Высокий КПД. Он достигает 75-80%, что в сравнении с твердотопливными печами больше на 15-20%.

- Относительная экологическая безопасность. При качественном сжигании топлива в атмосферу выделяется очень мало вредных веществ.

- Экономичность. Отработанное масло уже отслужило свой срок, поэтому полученная энергия практически бесплатна.

- Простое изготовление. Можно использовать бросовые материалы — обрезки стальных труб, металлические емкости, газовые баллоны, вышедшие из употребления и т.д. Детали режутся болгаркой, свариваются, скручиваются болтами.

Минусы у печей тоже есть:

- пожароопасность;

- возможность задымления при неправильном изготовлении;

- опасность получить ожог;

- быстрое накопление сажи на стенках, необходимость регулярной чистки.

Понятно, что к дизайну в этих помещениях особых требований не выдвигается. Устройство должно быть надежным, недорогим и безопасным.

Устройство и принцип работы

На примере наиболее простой конструкции можно понять, каким образом печь на отработке функционирует.

Масло (1) заливается в нижнюю камеру (2) через отверстие (3). Заглушка на нем играет роль регулятора тяги — чем больше она открыта, тем лучше поступает в топку воздух.

После розжига масло начинает нагреваться и интенсивно испаряться. Раскаленные газы (5) поднимаются по перфорированной трубе (4) в камеру дожига (6). В процесс горения вовлекается кислород из воздуха, поступающего в отверстия.

В камере дожига при высокой температуре (до 700-800°) частицы дыма сгорают с выделением большого количества теплоты. Перегородка (7) задерживает газы в камере, чтобы температурное разложение было более продолжительным и эффективным. Оставшиеся продукты горения поступают в дымоход (8).

Конструктив может дополняться приваренными ребрами для увеличения теплообмена, наддувом для усиления тяги, водяным контуром и другими усовершенствованиями. Они расширяют функционал печи, превращая бюджетную буржуйку в полноценный отопительный котел.

Они расширяют функционал печи, превращая бюджетную буржуйку в полноценный отопительный котел.

Печи промышленного изготовления могут вырабатывать мощность 15-100 кВт. Они применяются для отопления площадей 150-1000 кв.м при расходе топлива от 0,5 до 10 л в час. Правда, стоят они недешево, но за счет экономии на бесплатной отработке быстро окупаются.

Материалы для изготовления печей

Отопление на отработке часто применяется для обогрева гаражей, автосервисов, сараев, подсобок. Для изготовления печей используется листовой металл, трубы и другой металлопрокат. В ход идут также старые газовые баллоны, толстые стенки которых могут выдерживать большую температуру и долго не прогорать.

В зоне горения все поверхности сильно раскаляются. Конструкция может деформироваться и при недостаточной толщине стенок потерять устойчивость и разрушиться. Поэтому металл должен быть толстым — не менее 4-6 мм.

Дымоход масляной печи также сильно разогревается, особенно в области примыкания к топке. Затем по мере отдаления от нее температура падает, но в любом случае в местах прохода трубы через горючие конструкции необходима защитная изоляция. Это могут быть только негорючие и не поддерживающие горение материалы, но не пенополистирол или монтажная пена. При нагревании они выделяют ядовитые вещества.

Затем по мере отдаления от нее температура падает, но в любом случае в местах прохода трубы через горючие конструкции необходима защитная изоляция. Это могут быть только негорючие и не поддерживающие горение материалы, но не пенополистирол или монтажная пена. При нагревании они выделяют ядовитые вещества.

Особенности конструирования

Печь на отработке — отопительное устройство, где все элементы должны работать слаженно. Если их размеры и компоновка подобраны неправильно, тяга будет плохой, а обогрев неэффективным. В некоторых случаях включать печку просто опасно.

Камера для первичного горения

Основной вопрос возникает в отношении размеров емкости для загрузки масла. Ее объем не должен быть слишком большим. Чтобы холодная отработка быстро прогрелась, наливать ее сразу нужно порцией не более 0,4-0,5 л.

Размер нижней топки можно рассчитать исходя из предполагаемого расхода 0,5-1,5 л/час для помещения средней площади. В топке также должен оставаться дополнительный объем для воздуха, необходимого для горения. По минимуму это еще 2-3 л. В общей сложности объем топки составляет 6-10 л плюс-минус еще несколько литров.

По минимуму это еще 2-3 л. В общей сложности объем топки составляет 6-10 л плюс-минус еще несколько литров.

Если печь будет работать длительно, камеру увеличивать не стоит. Лучше организовать капельную или струйную подачу масла из отдельной емкости, чтобы топливо быстро прогревалось и вступало в экзотермическую реакцию. Скорость поступления регулируется краном на подающем шланге.

Для удобства чистки можно нижнюю емкость оборудовать масляной ванной. Она заполняется отработкой и помещается внутрь, а для обслуживания достается через боковое отверстие со съемной крышкой.

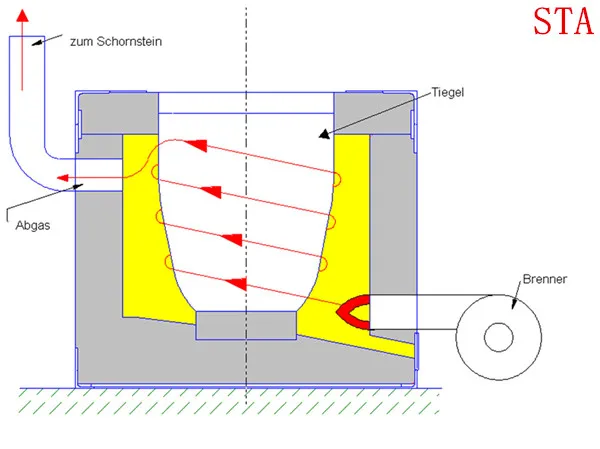

Камера дожига

В печи, где основное горение происходит в камере дожига, она же и выступает в роли теплообменника. Ее поверхность излучает тепло, поэтому площадь теплопередачи должна быть достаточной для обогрева конкретного помещения. Для ее увеличения снаружи к емкости можно приварить поперечные ребра из листовой стали.

Камера дожига может нести еще дополнительные функции. Например, согревать воду для системы отопления или подключаться к булерьяну на твердом топливе. Выходное отверстие верхнего бака соединяется с дымоходом, который также выделяет тепло в окружающее пространство. Поэтому большую его часть рекомендуется разместить в помещении.

Выходное отверстие верхнего бака соединяется с дымоходом, который также выделяет тепло в окружающее пространство. Поэтому большую его часть рекомендуется разместить в помещении.

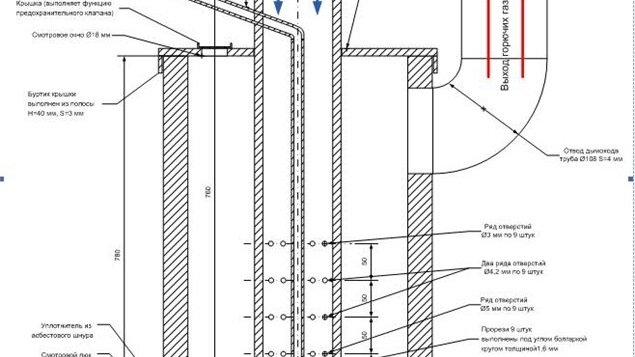

Дымоход

Для обеспечения хорошей тяги дымоотвод должен иметь достаточную высоту. Желательно, чтобы от т поддувала до верхней точки трубы было не менее 4-5 м, причем горизонтальные участки в расчет не входят.

Дымоход можно изготовить из металлической трубы или купить готовый сэндвич-дымоход. Если в помещении утепление не требуется, то на улице рекомендуется сделать наружную теплоизоляцию. Это поможет не только уменьшить образование конденсата, но и сохранить тягу. Поскольку в холодную погоду газы в дымоходе начинают быстро остывать и опускаться вниз, печка может просто «задохнуться».

Горение отработки сопровождается выделением копоти и золы, которые оседают на стенках внутри конструкции. Помимо этого само масло содержит остатки металла и других несгораемых веществ, они остаются в печи в топливной камере. Чтобы облегчить чистку, рекомендуется конструкцию сделать сборно-разборной или предусмотреть ревизии в тех местах, откуда можно легко прочистить каналы.

Чтобы облегчить чистку, рекомендуется конструкцию сделать сборно-разборной или предусмотреть ревизии в тех местах, откуда можно легко прочистить каналы.

Регулировка тяги осуществляется крышкой на топливной камере, а также шибером в дымоходе.

Если модель печи совсем простая и небольшой мощности, без этой заслонки можно обойтись.

Дымоход желательно устанавливать без перегибов или колен. Проблемные места чаще засоряются и корродируют, к тому же изгибы по ходу дымовых газов уменьшают тягу. Дымоотводящие трубы, особенно горизонтальные, рекомендуется соединять сборными креплениями на фланцах. Это существенно облегчает обслуживание.

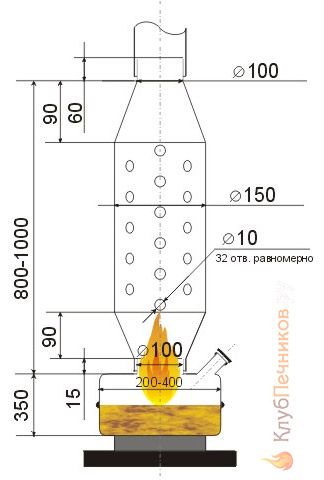

Перфорированная труба

Ее сечение подбирается в зависимости от размеров помещения. Для среднего гаража 6х4 м достаточно трубы Æ57 мм, для больших площадей подойдут квадратные профили сечением 100х100, 120х120 мм.

Диаметр отверстий, через которые в эжектор попадает воздух, в среднем 7-10 мм. Количество рекомендуется подбирать экспериментальным путем:

- Для начала просверлить отверстия общей площадью, равной 1/2 площади сечения эжектора.

- Запустить и проверить работу печки.

Если наблюдается копоть, нужно добавить несколько отверстий и повторить испытания. При оптимальной площади перфорации дым прозрачный, почти невидимый.

В случае, когда просверлено сразу слишком много отверстий, тяга будет обратной. Произойдет задымление самого помещения, а трубу придется заменить.

Для повышения мощности количество эжекторов можно увеличить до 2 или 3. Между ними в нижнем баке устраиваются заслонки, которые при необходимости открываются. Например, при трех работающих эжекторах помещение быстро прогревается, а после перекрывания двух из них оставшаяся труба обеспечивает комфортный прогрев в экономичном режиме.

Как сделать печь на отработке своими руками

Конструкции могут быть открытыми, то есть с трубой-эжектором без всякого защитного короба, или закрытыми, где эжектор помещен внутрь какой-либо металлической емкости. Легче и быстрее в изготовлении открытая печь.

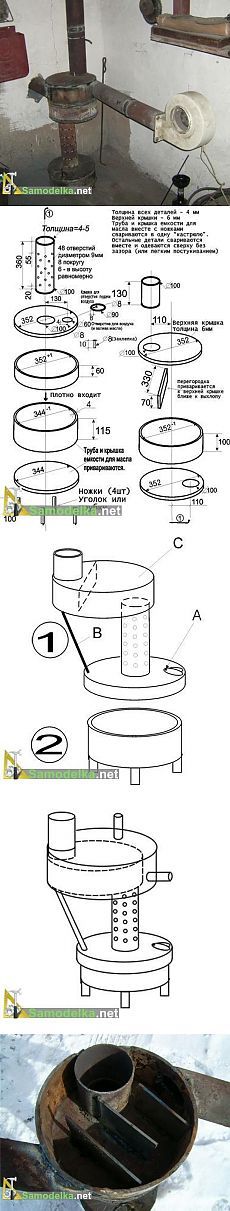

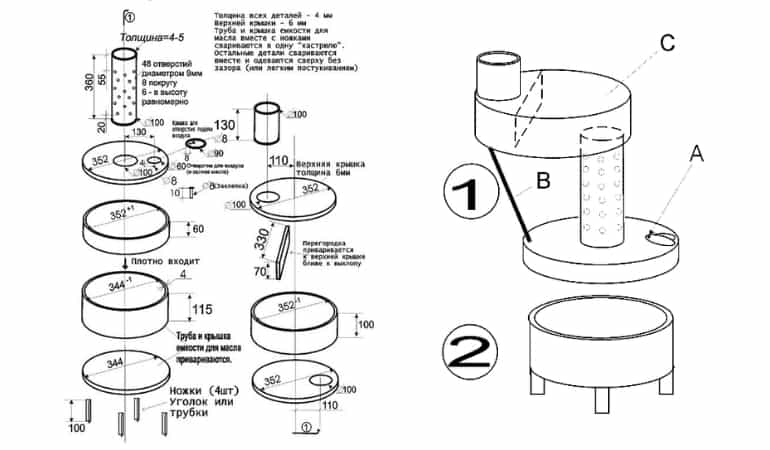

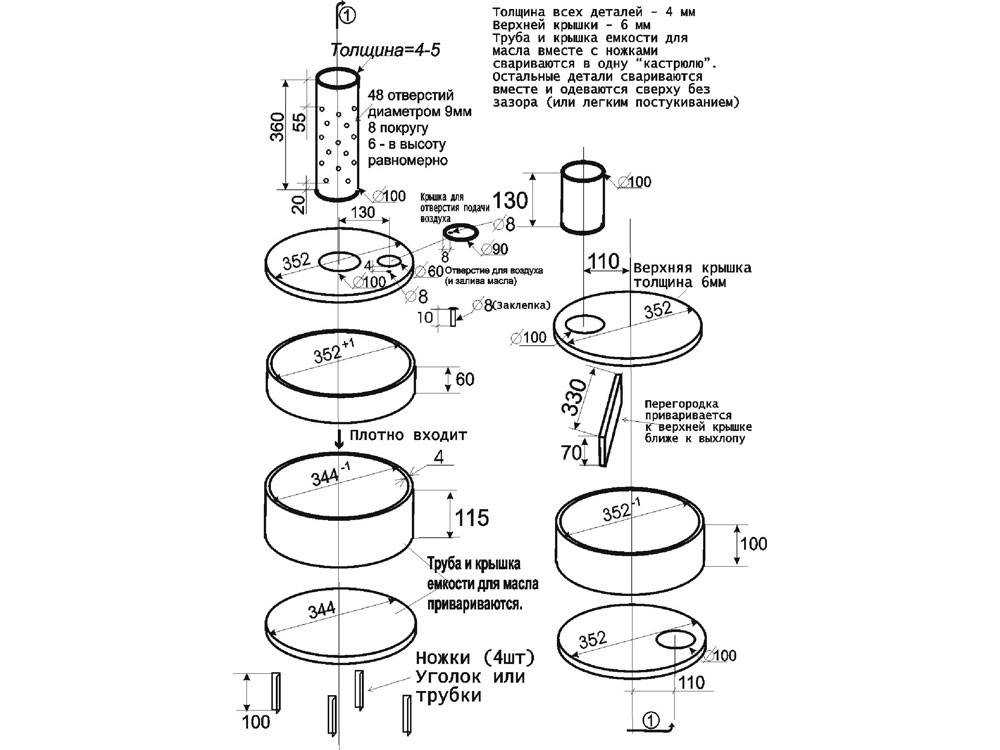

Простая из 2 баков

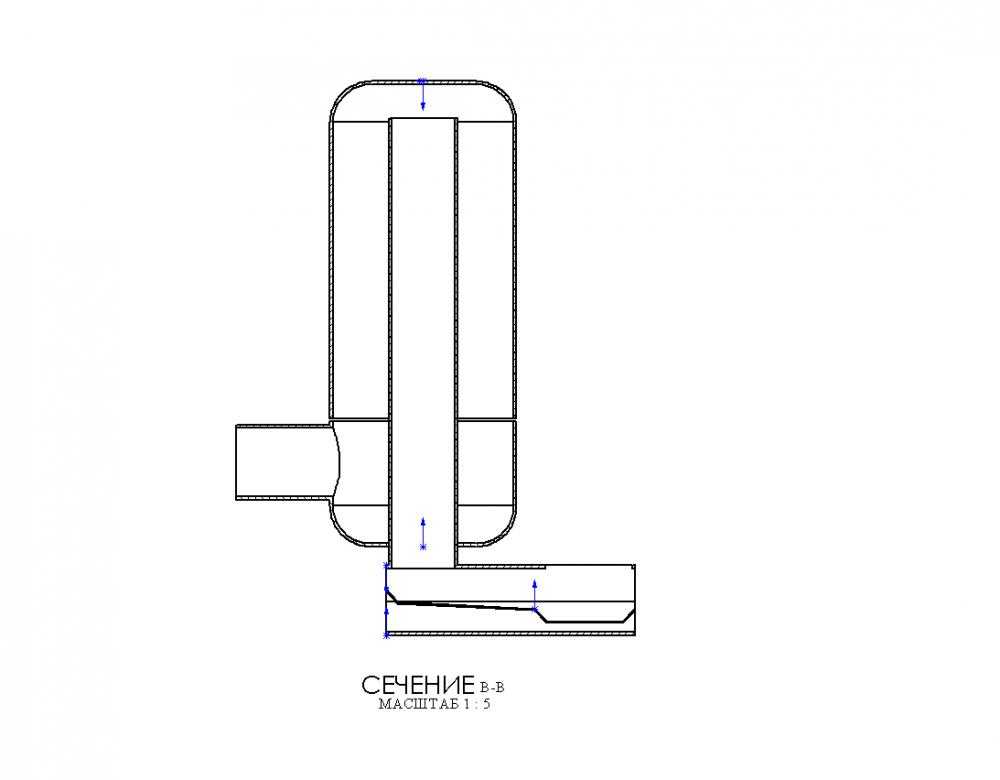

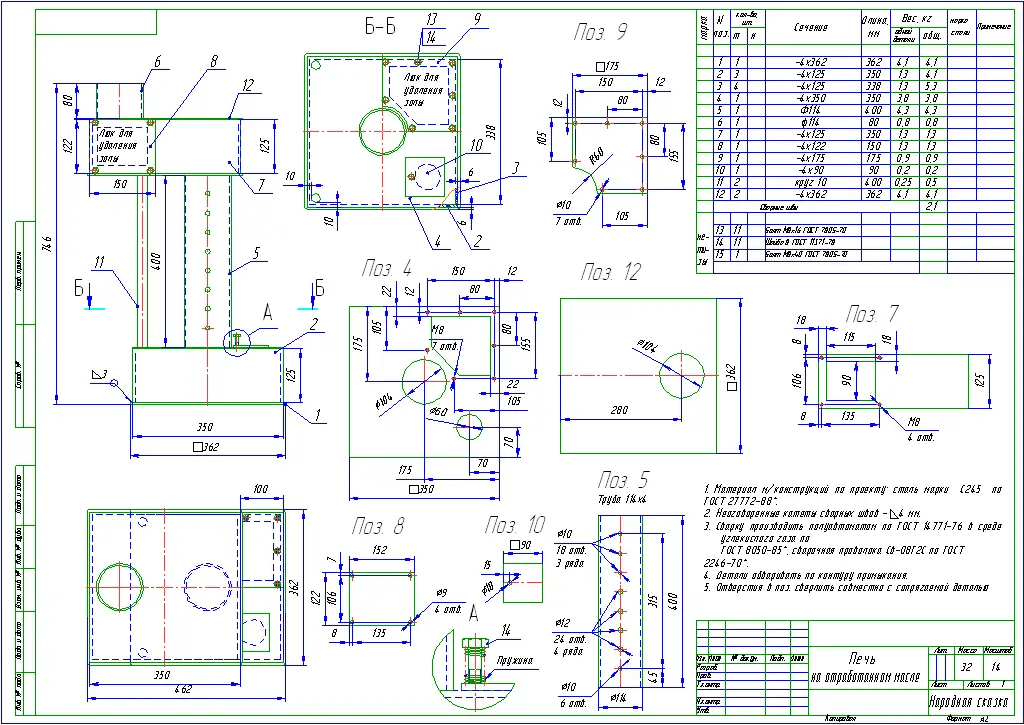

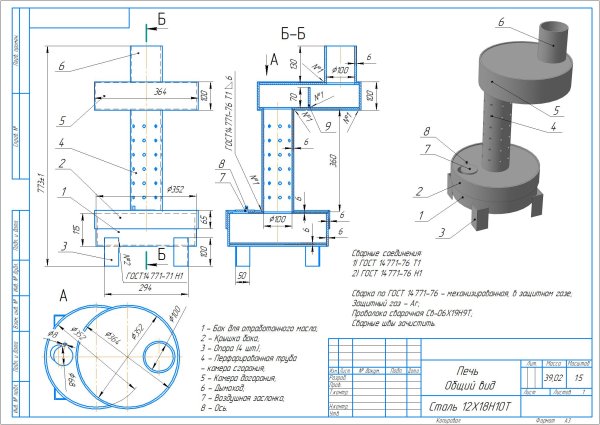

Состоит из нижней и верхней камеры, перфорированного эжектора, дымохода. Сваривается из листового металла либо обрезков труб, стальных профилей.

Сваривается из листового металла либо обрезков труб, стальных профилей.

Для организации прочисток по длине дымохода устраиваются фланцевые соединения. Они должны располагаться также в каждом колене, если труба изгибается.

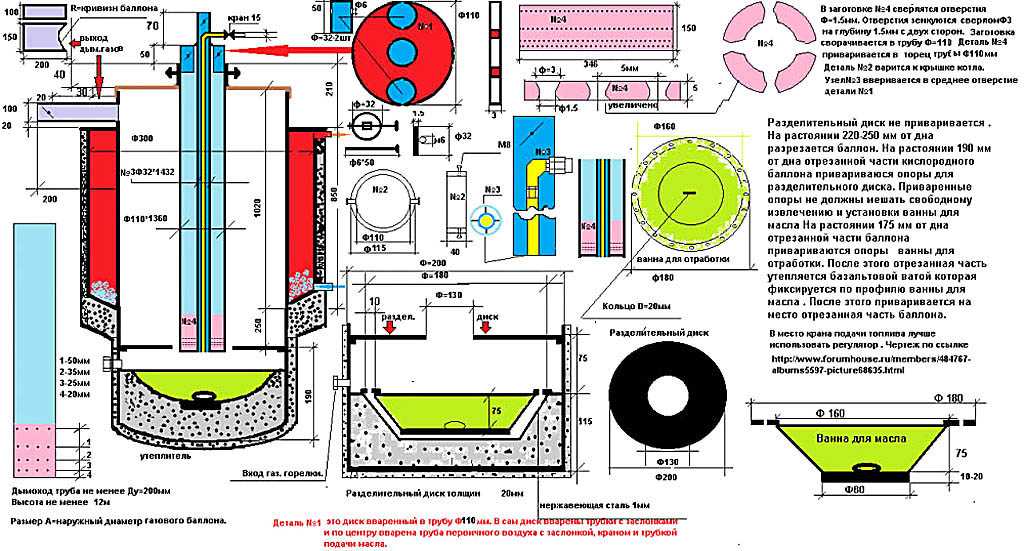

Чертежи печи на отработки дают наглядное представление о компоновке элементов, их размерах, способе соединения деталей:

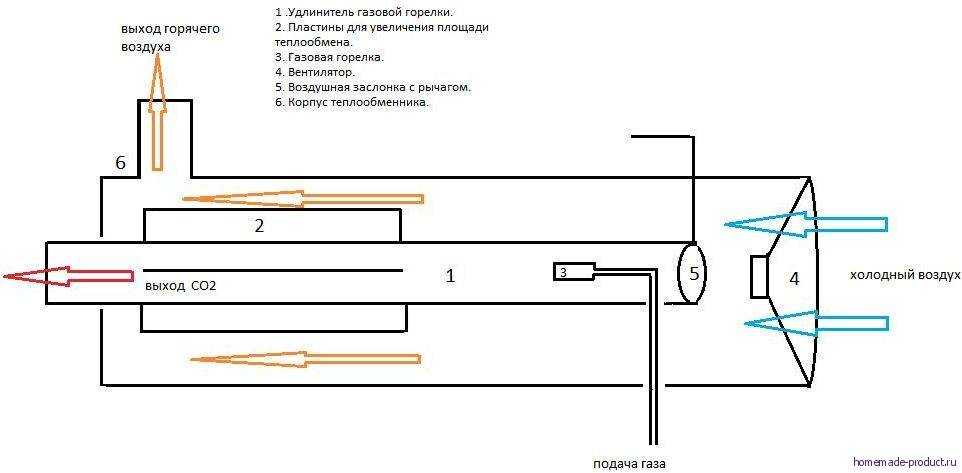

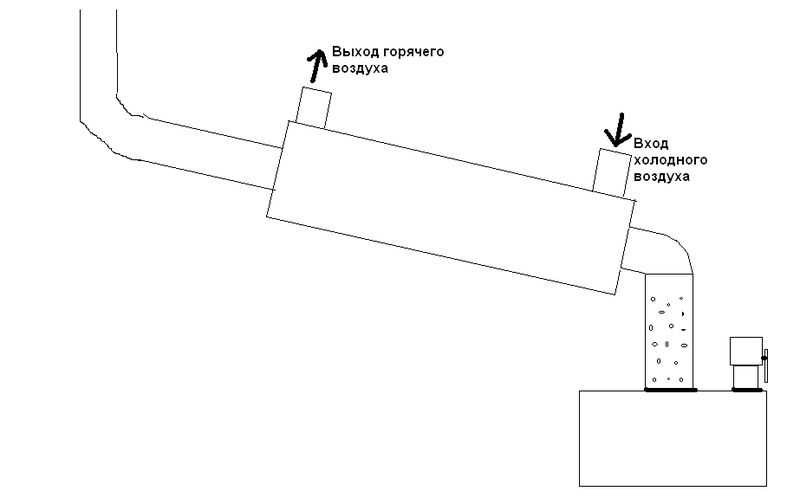

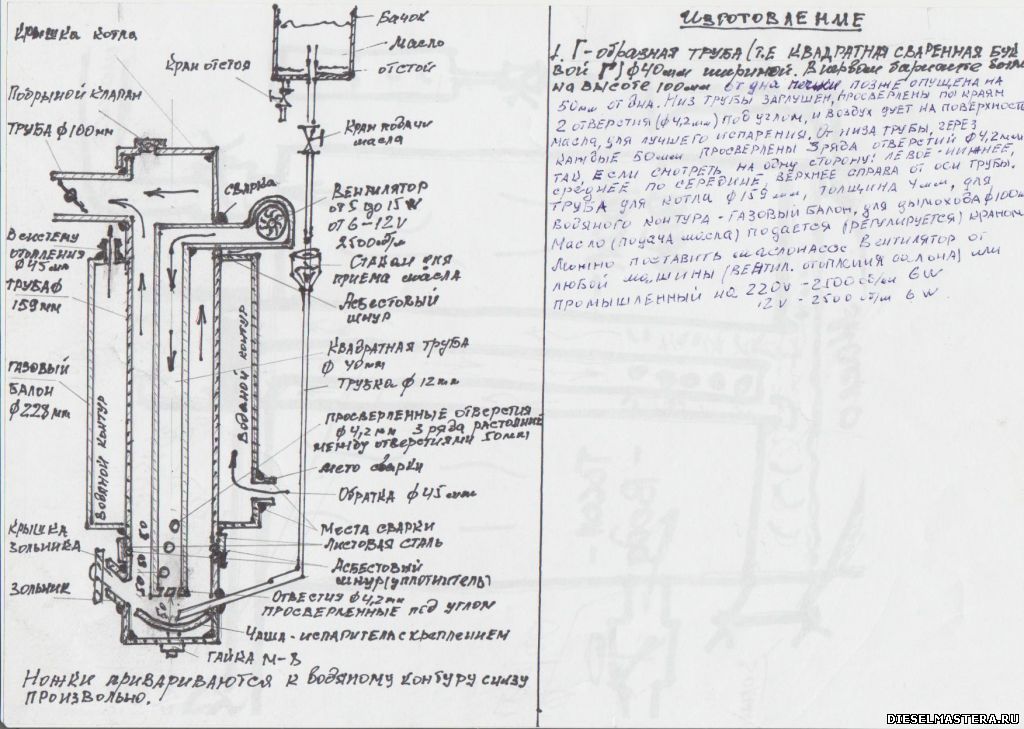

Печь с наддувом

Изготавливается с закрытым инжектором, то есть труба с отверстиями находится внутри теплообменника. С помощью компрессора подается воздух, а масло по капле вливается на разогретую чашу через воронку. В верхней части крепится дымоход. Для изготовления чаще всего используется газовый баллон.

Главное преимущество — нет искр и пламени, соответственно, обеспечивается большая пожаробезопасность, чем при открытой трубе.

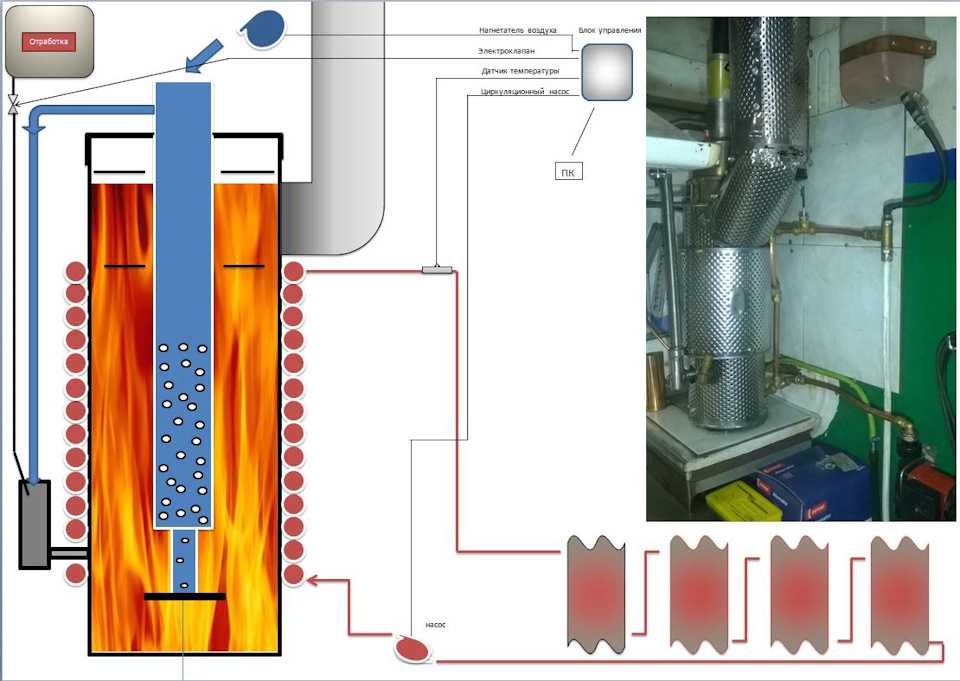

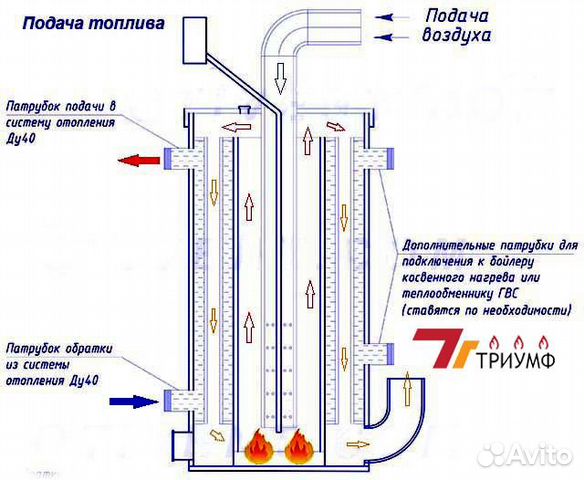

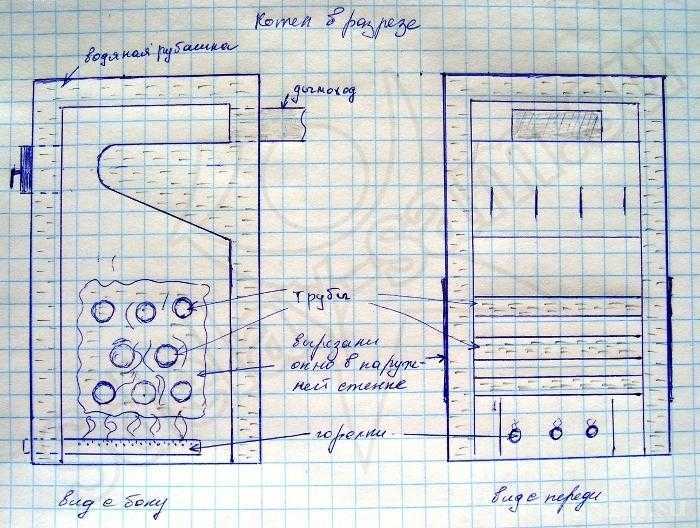

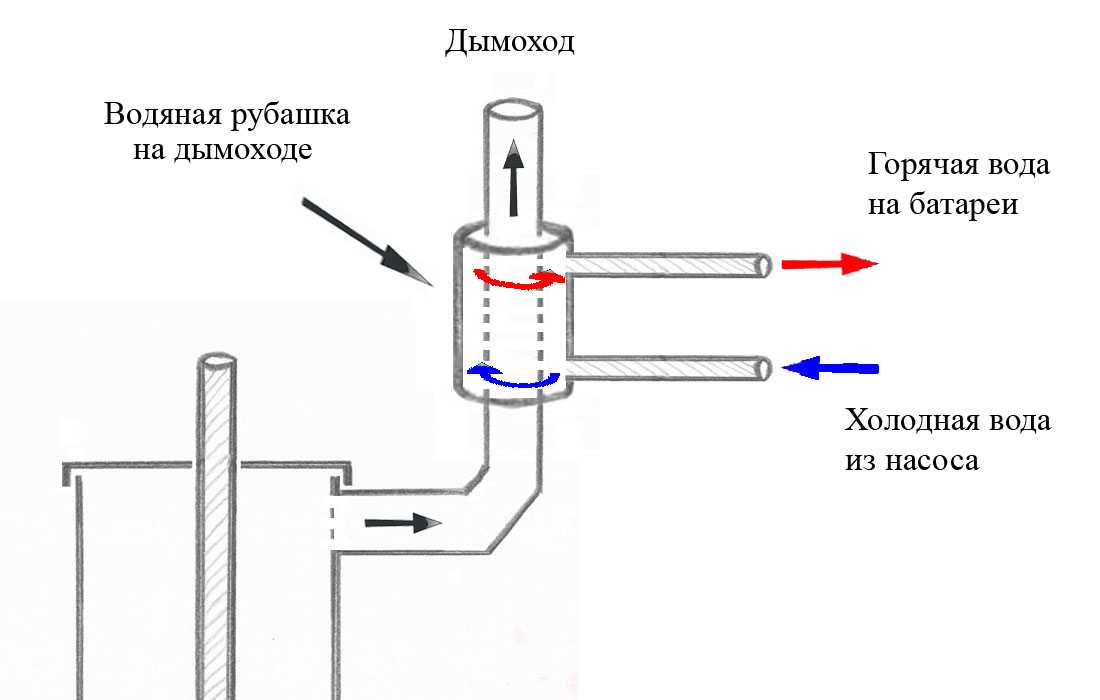

С водяным контуром

Такие печи используются для отопления объектов площадью до 300 кв.м. Основное отличие состоит в том, что вокруг теплообменника монтируется металлический короб, наполненный водой.

Теплоноситель циркулирует по системе отопления, согревая помещения очень дешевым теплом. Масло подается через поплавковый дозатор небольшими порциями. Для изготовления «водяной рубашки» используется нержавейка или качественная сталь.

В систему монтируется группа безопасности из манометра, клапана и автоматического отводчика для сброса воздуха. Для нормальной работы отопления необходимо провести расчет по мощности.

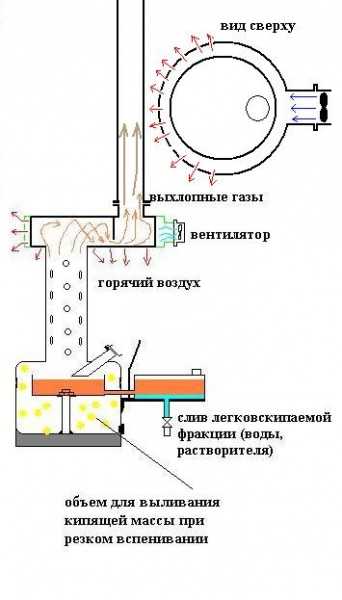

С капельной подачей

Принципиальное отличие от печек с масляными ваннами состоит в том, что отработка поступает в зону горения небольшими порциями. Это позволяет регулировать мощность, а также снизить расход топлива на 20-25%.

Способ подачи масла каплями с одной стороны более практично, чем сжигание сразу большого количества отработки. Но, как показывает опыт, есть еще одна опасность. В емкости, где хранится топливо и откуда осуществляется подача, могут накапливаться взрывоопасные пары. Если они через шланг попадают в печь, возникает бурная реакция вплоть до пожара. Поэтому топливо должно быть достаточно чистым, без включений бензина и других легковоспламеняющихся жидкостей, которые являются источником испарений.

Поэтому топливо должно быть достаточно чистым, без включений бензина и других легковоспламеняющихся жидкостей, которые являются источником испарений.

Как пользоваться

Для быстрого розжига масла нужно наливать немного — 0,2-0,5 л. Затем добавить небольшое количество растворителя или другой горючей жидкости. Поджечь смесь можно с помощью горящей бумаги или ткани, которая помещается в камеру. Крышка должна быть полностью открыта.

Когда отработка разгорелась и печка вышла на рабочий режим, пламя регулируется задвижкой. Чтобы потушить печь, достаточно прекратить подачу воздуха. Для этого задвинуть полностью крышку на топливной камере. Через несколько минут весь кислород выгорит, и пламя потухнет.

Требования к установке

Печь на отработке — чрезвычайно опасный объект, неосторожное обращение с которым может привести к пожару. В радиусе 2-3 метров не должны храниться горючие материалы. Для защиты пола и перекрытий устраивается негорючая подставка из кирпича или бетона.

Нельзя оставлять печь без присмотра. В помещении должны соблюдаться меры противопожарной безопасности, присутствовать средства тушения огня. Обязательна хорошая вентиляция.

Требования к топливу

Когда говорят, что в печке допускается сжигать любую отработку, это верно только отчасти. В качестве топлива пригодно моторное, трансмиссионное или индустриальное масло, но без примесей, металлической стружки и воды. При нагреве вода закипает и выплескивается, что вызывает резкое воспламенение.

Для удаления ненужных взвесей рекомендуется отработку фильтровать и отстаивать в бочке. Вода опускается вниз, летучие вещества испаряются. Емкость должна быть открытой, а в месте ее установки необходимо организовать вентиляцию.

Есть достаточно эффективный способ преобразования отработки не очень высокого качества в топливную эмульсию. Это взбивание масла в какой-либо закрытой емкости на высоких скоростях. При этом образуется однородная смесь, которая горит более равномерно, без расплескивания брызг.

Обслуживание

Главная его функция — очистить стенки от нагара и копоти. Как правило, много отложений образуется при недостаточной тяге и плохом качестве топлива. Если с этим все в порядке, то за сезон на стенках выпадает не более 5 мм отложений. Тем не менее, их нужно удалять, чтобы не ухудшить тягу.

Иногда золы накапливается так много, что она полностью перекрывает канал. В этом случае угарный газ проникает в помещение, что может вызвать тяжелые последствия.

Сажу счищают механически. Некоторые используют ударный метод — закрывают в дымоходе зажженную петарду, а после микровзрыва выгребают отходы скребком. Загустевшую жидкость из масляной ванны можно разогреть и слить. Остатки не до конца сгоревших тряпок также удалить.

Заключение

Печь на отработке — выгодный вариант отопления для гаража, мастерской или автосервиса, поскольку топливо практически бесплатное. Для изготовления используются листовая сталь, круглые или профильные трубы. Устанавливать такой агрегат нужно с соблюдением норм пожарной безопасности. Обслуживание, которое заключается в очистке камер сгорания и дымохода, проводится минимум раз в год, чтобы проход не забивался сажей и не ухудшалась тяга.

Печь на отработанном масле своими руками (29 фото изготовления)

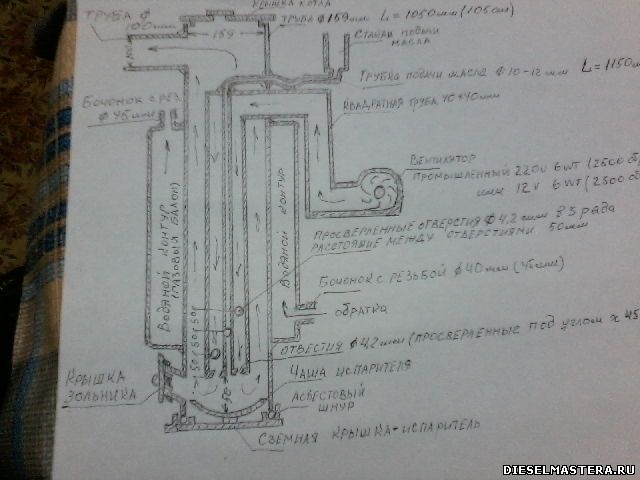

Решил для отопления гаража сделать печь на отработке (отработанном масле) с дополнительным теплообменником, наддувом, своими руками.

В зимнее время погода заставляет задуматься об отоплении. Ну что ж, давайте думать:

- — Нам нужна печь, которая будет отапливать до +25, при -40 на улице.

- — Но и максимально дешёвый вариант топлива

- — Безопасность печки тоже не маловажна

- — Ну и хотелось бы максимально компактную печь

Итак начнём!

Как то давно была у меня дровяная печь, чугунная буржуйка. К ней был приварен змеевик

К ней был приварен змеевик

Со змеевиком печь отапливала отлично, хоть и не нравилось мне то, что нужно заготавливать дрова и от них постоянно много мусора в гараже.

Однажды змеевик засорился и я провёл прямую трубу. Дрова стали уходить влёт.

Тут то я задумался о печке на отработке.

А что, топливо дешёвое и не занимает много места, да и опилков вечно разбросанных по полу не будет.

Погуглил и решил делать узкую. Так как гараж у меня не широкий (3,5*5,5м)

Подумал и решил, буду делать тоже со змеевиком. Уж очень понравилась теплоотдача его

Но теперь змеевик должен быть с окошками и съёмный для чистки.

Сказано — сделано!

- — Окошки на болтах и герметике

- — Змеевик на анкерах

- — Печка узкая, располагается вдоль стены

- — Соединения закрыты гофрами

- — На печке есть резервуар для масла с кранником для авто подачи топлива

- — Съёмный лоток под масло (удобно для чистки)

Изначально печь получилась очень удобная и почти не мешает в узком гараже.

Поставил выходную трубу и сделал слив конденсата

Спустя время мне захотелось чего-то грандиозного. Хочется с обдувом или с водяным контуром.

Чего-то сложно-красивого, надёжного и работающего

Топливо должно быть отработка стопудово.

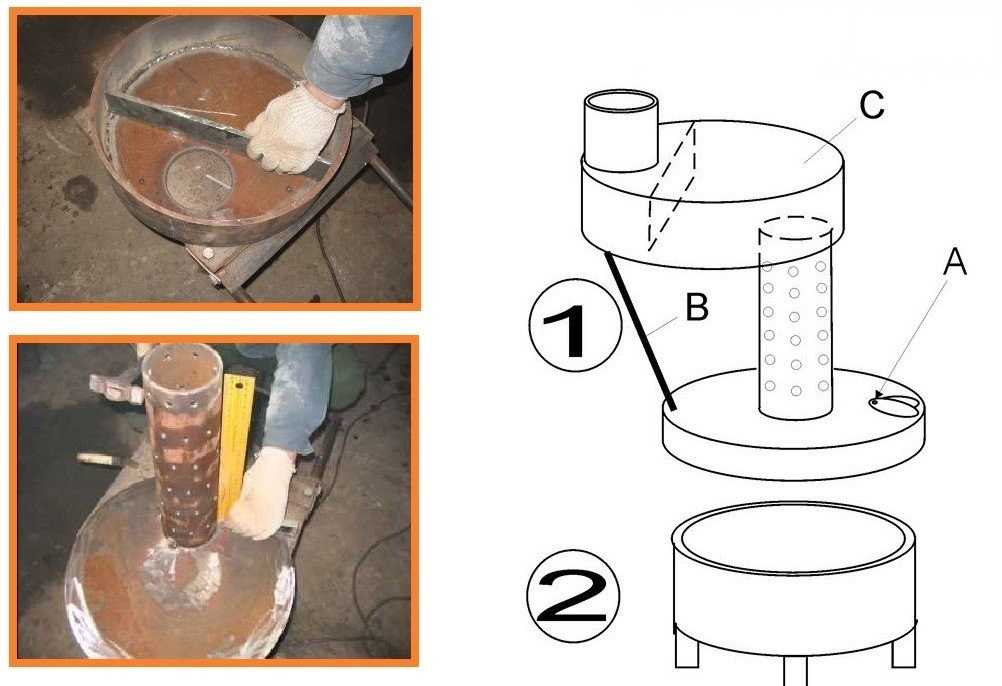

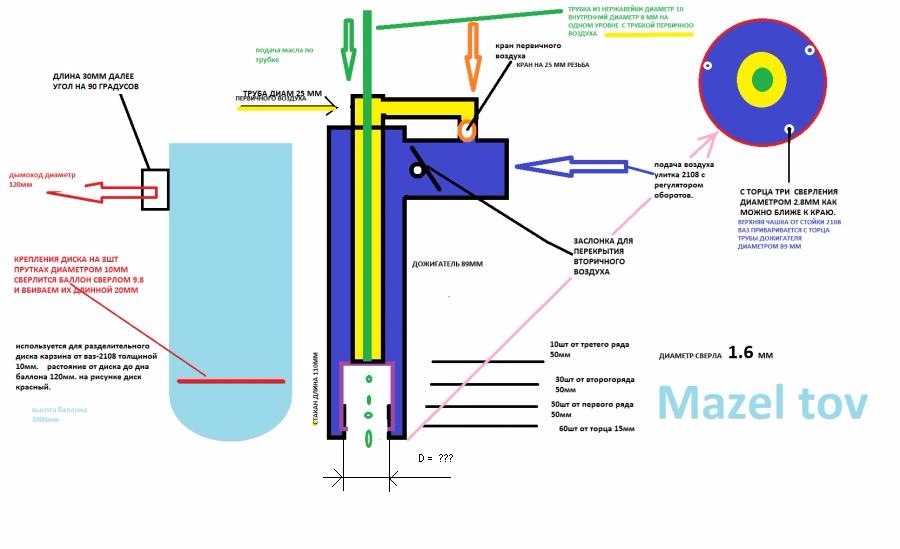

Да не вопрос, погуглил и нашёл печь на отработанном масле закрытого типа с обдувом.

Да, сложно, да, много материала нужно. Но мне кажется оно того стоит.

Есть множество вариантов и чертежей Все они разные

Ну я примерно такого плана буду делать. Делаю 3 печки, поэтому на некоторых фотографиях заготовок не на одну печку

За чертежи (если их так можно назвать) не критикуйте сильно. Чертил за 5 минут на работе чтоб мне было понятно. РАЗМЕРЫ САМИ ВЫБИРАЙТЕ ИНДИВИДУАЛЬНО .

У всех разные размеры гаражей, разная кубатура отапливаемости и разный выхлоп.

Ну погнали!

Металл беру не меньше 5-6мм. Первым делом чертим круги и отрезаем трубы для выхлопа и подачи воздуха

Металл 5мм, резал резаком

Трубы на подачу и выход воздуха по вашему усмотрению.

У каждого индивидуальная система выхлопа.

На подачу воздуха снизу заглушена, по бокам отверстия.

К верхнему пятаку бочки привариваем отрезок трубы для смотрового окошка.

Вот черновик для отверстий в трубе приточки

Трубы готовы, теперь нужна сама бочка (камера сгорания)

Многие делают из пропанового баллона, нам он не подходит. У нового пропанового баллона толщина стенки 3мм, у старых 4мм. Для меня 4мм тоже мало.

Мы берём широкую трубу какую нашли, толщина стенки 6мм и отрезаем по длине печки

Также отрезаем кусочек узкий, это будет кольцо верхней крышки

Далее делаем зольник (окошко для чистки золы из бочки)

Можно не делать. Можно чистить через верхнюю крышку. Я сделал себе для удобства чтобы не разбирать печку для чистки.

Берём металл и полосу. Полоса нужна для ручки и уплотнительного кольца чтоб крышка одевалась и не пропускала дым.

Режем, подгоняем, варим. Примерно такой должен получиться

Основные части сделали, можно по мелочам подраскидаться

Вот такие ручки нагнул из прута 10мм (для переноски печки и для снятия верхней крышки)

Ещё трубки согнул для подачи масла. И ещё крышечки на смотровое окошечко сделал

И ещё крышечки на смотровое окошечко сделал

Ну теперь собираем детальки в один комплект и варим

Это одна печка в разобранном (не сваренном) виде. Не считая бака для масла, который прикручивается отдельно и у каждого своеобразный. Листы на рубашку внешнего продува печки тоже нет на этом фото, не сделал пока. Варим пока из того что в наличии

Первым делом пилим трубу и ввариваем зольник (окно прочистки золы)

Почему первый зольник? Чтобы зачистить всё внутри и трубу подающую воздух выставить ровно. Дно привариваем в самую последнюю очередь

Далее собираем верхнюю крышку.

Делаем из блина, в котором дыры под выход и отпиленного куска трубы.

Кольцо (кусок отпиленной трубы для крышки) разрезаем где шов.

Нам его нужно расширить чтоб одевался на нашу трубу как крышка сверху.

Разрезали, вварили вставку (сами прикидывайте в размер).

Крышка должна одеваться плотно, чтоб не дымила, У НАС ЖЕ НАДДУВ!

Так у меня получилась крышка

Когда крышку обварили, прихватываем по центру блина трубу подающую воздух, пока не приварили дно.

Выставили, снизу посмотрели, ровно ли по центру труба стоит. Тогда погнали, обвариваем всё аккуратно.

Почему 4 ручки? Крышка то съёмная, за 2 ручки крышку снимать. За другие 2 ручки тащить саму печку

Бачок для масла я сделал из баллона из под фреона. В дне вырезал отверстие.

Из труб и заглушки сделал горловину и крышку.

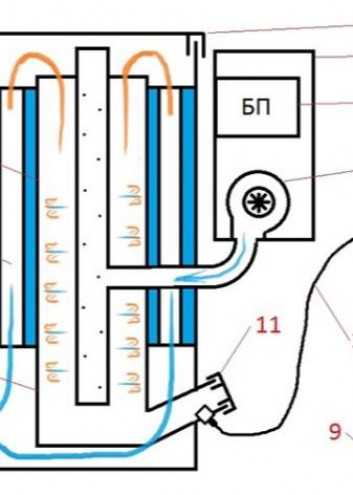

Хорошо, переходим к сварке рубашки внешнего обдува печки.

Вырезаем 2 окружности из тонкого металла и прихватываем к котлу печи вот так

Расстояние между блинами варьируется уже по факту высоты печки

Далее к ним хватаем и загибаем лист

Загибаем до конца и стыкуем. Завариваем на глухо чтобы не было щелей. Подрезаем аккуратно обходя трубу и зольник. Обвариваем.

Хорошо, рубашка есть. Нужно сделать отверстия входа и выхода воздуха.

На вход нам нужно сделать ещё трубу для установки вентилятора.

Вот так

На против режем выход для выхода уже тёплого воздуха.

Нужно будет сетку туда в варить чтоб ничего не попало. Получается из этих составных деталей состоит наша печь

Остаётся у нас не приварена площадка для моторчика печки ваз 21083, которая выполняет наддув воздуха непосредственно в печь.

Прикручиваем наш резервуар под маслоотработку с медной трубкой штуцером с вентилем вниз

Устанавливаем вентилятор 220В в трубу обдува воздушной рубашки печки. На вентилятор будет реостат в электрошкафу для регулировки скорости обдува печки

Сверху делаем площадку для наддува воздуха куда установим моторчик печки от ваз 2109

Приварил сетку на выход тёплого воздуха

Вот так и выглядит наша самодельная печь с наддувом, на отработанном масле.

Автор самоделки: Тёма Ранчугов

Ранние реактивные двигатели — Исследовательский центр Гленна

Адмирал Эрнест Кинг (слева) и председатель NACA Джером Хансакер посещают JPSL 5 июля 1945 года.

Статическая лаборатория реактивного движения (JPSL) была спешно построена в 1943 году для секретных испытаний первых американских реактивных двигателей и форсажных камер во время Второй мировой войны.

Введение Статическая лаборатория реактивного движения (JPSL) способствовала общему совершенствованию технологии реактивных двигателей в центре в 1940-х годах, особенно в увеличении тяги. По мере роста потребностей отрасли исследователи лаборатории начали использовать JPSL для разработки лучших лопаток турбины и систем охлаждения в 1919 году.50-е годы. Космическая гонка 1960-х представила новые области исследований, такие как обращение с криогенным ракетным топливом и его хранение. Однако к концу 1960-х годов SPL вернулась к испытаниям авиационных двигателей и анализу материалов для компонентов двигателей. В течение следующих трех десятилетий исследователи из SPL использовали различные горелки, печи и лазерные установки, чтобы добиться значительных успехов в технологии термобарьерного покрытия (TBC). Эти усилия продолжались до закрытия объекта в 2016 году.

Эти усилия продолжались до закрытия объекта в 2016 году.

Национальный консультативный комитет по аэронавтике (NACA) был создан в 1915 году для координации авиационных исследований в Соединенных Штатах. Его лаборатория в Кливленде, штат Огайо, специализировалась на авиационных двигателях и предлагала множество средств для испытаний двигателей. В ответ на появление реактивного двигателя во время Второй мировой войны NACA поспешно добавило JPSL в новую лабораторию. В течение последних двух лет войны исследователи NACA использовали JPSL для улучшения характеристик первых отечественных центробежных турбореактивных двигателей.

NACA, изначально являвшаяся консультативным комитетом для промышленности и вооруженных сил, в 1917 году начала создавать Мемориальную авиационную лабораторию НАСА в Лэнгли, чтобы иметь возможность нанимать собственных авиационных исследователей для изучения аэродинамики и эксплуатационных вопросов. В последующие годы в аэродинамических трубах Лэнгли были созданы новые конструкции аэродинамического профиля и капота двигателя, которые стимулировали развитие авиационной промышленности США..jpg)

В середине 1930-х годов, в период растущего международного беспокойства, стало очевидно, что немецкие самолеты могут летать выше и быстрее, чем самолеты США. NACA решило добавить две новые лаборатории, в том числе одну, посвященную двигателям. Строительство этой новой исследовательской лаборатории авиационных двигателей (AERL) в Кливленде, штат Огайо, началось в начале 19 века.41. Первоначально в состав AERL входили шесть испытательных стендов, предназначенных для изучения всех аспектов поршневых двигателей, которыми оснащены все военные самолеты США. Большая часть исследовательского персонала переведена из Лэнгли в 1943 г.

Документы

- Модельное исследование: Национальный консультативный комитет по аэронавтике 1915-1958

- Место NACA в авиации США (1943 г.)

- Авиадвигатели для войны из Двигатели и инновации (1991)

). Эта модель кампуса AERL от января 1943 года не включает JPSL. Однако к концу года новый объект будет находиться вне поля зрения в правом верхнем углу. Вид с воздуха на AERL на фоне здания JPSL (май 1944 г.). Появление реактивного двигателя

). Эта модель кампуса AERL от января 1943 года не включает JPSL. Однако к концу года новый объект будет находиться вне поля зрения в правом верхнем углу. Вид с воздуха на AERL на фоне здания JPSL (май 1944 г.). Появление реактивного двигателя Однако, без ведома NACA, немецкие и британские инженеры в 1930-х годах разрабатывали новый более мощный авиационный двигатель — турбореактивный. 19 мая41 января, когда строительство AERL только начиналось, генерал командования ВВС США Генри Х. Арнольд стал свидетелем первых летных испытаний британского турбореактивного двигателя, разработанного Фрэнком Уиттлом. Реактивный двигатель мог значительно улучшить характеристики военных самолетов, но требовал доработок, прежде чем он стал бы жизнеспособным. Вскоре Арнольд договорился о тайной передаче дизайна в Соединенные Штаты. К концу года США вступили во Вторую мировую войну.

Военные передали сверхсекретные чертежи General Electric, чтобы быстро воссоздать двигатель. На Bell Aircraft была возложена ответственность за разработку самолета с двумя из этих новых двигателей IA. Во время летных испытаний 19 октября42, однако, производительность IA была разочаровывающей. В следующем месяце General Electric изменила конструкцию двигателя, сделав его на 10–15 процентов мощнее. Летные испытания этого двигателя И-16 (J31) летом 1943 г. не дали желаемых результатов.

На Bell Aircraft была возложена ответственность за разработку самолета с двумя из этих новых двигателей IA. Во время летных испытаний 19 октября42, однако, производительность IA была разочаровывающей. В следующем месяце General Electric изменила конструкцию двигателя, сделав его на 10–15 процентов мощнее. Летные испытания этого двигателя И-16 (J31) летом 1943 г. не дали желаемых результатов.

Документы

- Разработка турбореактивного двигателя Whittle (1997 г.)

Генерал Арнольд хотел, чтобы AERL сравнила IA с I-16 и внесла модификации для улучшения их характеристик. Огромная высотная аэродинамическая труба (AWT) лаборатории в то время все еще находилась в стадии строительства, поэтому военные попросили General Electric быстро спроектировать испытательный стенд для двигателей для AERL. 19 июля43 января военные проинформировали некоторых сотрудников отдела термодинамики AERL о секретном двигателе IA и предоставили им чертежи General Electric для JPSL. 10 июля 1943 года NACA выдало секретное разрешение на проведение исследований «Исследование характеристик двигателя типа I» для ВВС США.

19 июля43 января военные проинформировали некоторых сотрудников отдела термодинамики AERL о секретном двигателе IA и предоставили им чертежи General Electric для JPSL. 10 июля 1943 года NACA выдало секретное разрешение на проведение исследований «Исследование характеристик двигателя типа I» для ВВС США.

Немедленно началось строительство секретного объекта, который в качестве уловки первоначально назывался «Здание суперчарджера». Строение было расположено вдали от других зданий вдоль линии забора, отделяющей лабораторию от муниципального аэропорта Кливленда. Сообщается, что изначально объект был защищен колючей проволокой и вооруженной охраной.

После завершения строительства в середине сентября 1943 года исследователи AERL немедленно установили два турбореактивных двигателя General Electric в испытательные камеры. В течение следующих нескольких месяцев они эксплуатировали двигатели в диапазоне скоростей и применяли модификации для улучшения характеристик. Когда в январе 1944 года была введена в эксплуатацию высотная аэродинамическая труба, самолет YP-59A с двигателем И-16 был испытан в моделируемых условиях полета. Хотя исследователям так и не удалось преодолеть присущие И-16 недостатки, их усилия привели к разработке первого успешного американского реактивного двигателя — И-40 компании General Electric. AERL использовала И-16 в качестве испытательных стендов для различных исследований во время Второй мировой войны.

Хотя исследователям так и не удалось преодолеть присущие И-16 недостатки, их усилия привели к разработке первого успешного американского реактивного двигателя — И-40 компании General Electric. AERL использовала И-16 в качестве испытательных стендов для различных исследований во время Второй мировой войны.

Документы

- Турбореактивная революция в Исследовательском центре Льюиса (1984)

- Разрешения AERL на исследования военного времени (1943 г.)

- Речь генерала Арнольда перед сотрудниками AERL (1944)

- Дело о реактивном двигателе от Ответственный инженер (1986)

И-16 для Ryan Fireball

И-16 для Ryan Fireball Из-за ненадежности ранних конструкций реактивных двигателей в 1943 году ВМС США обратились к Ryan Aircraft с просьбой создать истребитель, в котором использовались как традиционный поршневой двигатель, так и турбореактивный двигатель. Результатом стал Ryan XFR-1 Fireball — первый самолет ВМФ с реактивным двигателем. Поршневой двигатель Wright R-1820 в носовой части приводил в движение самолет во время его патрульных полетов в Тихом океане. Затем пилот переключался на двигатель И-16 в хвосте, чтобы обеспечить дополнительную мощность при перехвате японских самолетов-камикадзе. Первые летные испытания XFR-1 летом 19 г.44 выявленных конструктивных недостатка. ВМС попросили AERL испытать И-16 с новым воздухозаборником, кожухом и выхлопной трубой.

В сентябре 1944 года исследователи AERL изучили систему двигателя И-16 XFR-1 в Ячейке 1 JPSL. Уникальная конструкция самолета потребовала специально спроектированных изогнутых впускных каналов, расположенных в крыльях. Исследователи протестировали впускные каналы двигателя в нескольких конфигурациях и зафиксировали сопутствующие потери давления. Они также сравнили производительность уникального выхлопного сопла XFR-1 с производительностью XP-59.А. Первый имел другой контур и был в два раза длиннее второго.

Исследователи протестировали впускные каналы двигателя в нескольких конфигурациях и зафиксировали сопутствующие потери давления. Они также сравнили производительность уникального выхлопного сопла XFR-1 с производительностью XP-59.А. Первый имел другой контур и был в два раза длиннее второго.

Военно-морской флот заказал 600 самолетов и начал включать их в свой парк весной 1945 года. Подготовка к отправке их в бой еще продолжалась, когда война закончилась в августе 1945 года. Тем не менее, Fireball был первым самолетом, приземлившимся на авианосец, использующий реактивную тягу.

Документы

- Характеристики ТРД И-16 с кожухом XFR-1 и выхлопной трубой (1947 г.)

). Топливо для реактивных двигателей

). Топливо для реактивных двигателей Одним из основных направлений деятельности AERL во время Второй мировой войны был анализ топлива. Лаборатория обладала самыми передовыми возможностями для исследования топлива в Соединенных Штатах. Хотя большая часть этих усилий была направлена на определение высокооктанового топлива для поршневых военных самолетов, стало очевидным, что очень мало известно о влиянии топлива на реактивные двигатели. Стремясь указать путь для будущих исследований, AERL инициировала исследование различных типов топлива на двигателе General Electric I-16 в начале 19 века.45.

Сначала исследователи проанализировали характеристики И-16 в Ячейке 1 JPSL на 14 различных видах топлива, включая бензин, бензол, ксилол, керосин, дизельное топливо и несколько растворителей. Для каждого вида топлива двигатель работал в течение 20 минут с увеличивающейся скоростью. Они обнаружили, что ни тип топлива, ни его летучесть не влияли на эффективность сгорания или тягу И-16. Последующие испытания сжигания одного И-16 в моделируемых высокогорных условиях на другом объекте показали, что, хотя повышение температуры кипения топлива снижает эффективность сгорания, различные виды топлива не дают существенных различий в характеристиках. Исследователи NACA продолжали изучать топливо для турбореактивных двигателей, уделяя особое внимание его высотным характеристикам, углеродистым отложениям и доступности. Температуры сгорания в турбореактивных двигателях настолько высоки, что не требовалось высокооктановое топливо.

Последующие испытания сжигания одного И-16 в моделируемых высокогорных условиях на другом объекте показали, что, хотя повышение температуры кипения топлива снижает эффективность сгорания, различные виды топлива не дают существенных различий в характеристиках. Исследователи NACA продолжали изучать топливо для турбореактивных двигателей, уделяя особое внимание его высотным характеристикам, углеродистым отложениям и доступности. Температуры сгорания в турбореактивных двигателях настолько высоки, что не требовалось высокооктановое топливо.

Документы

- Испытания топлива двигателя И-16 в статических условиях на уровне моря

- Доклад об исследованиях топлива на инспекции NACA (1947)

Сбросьте Stroker BluePrint 383 и коробку передач Gearstar 700R4 в 1969 Шевроле С10

| Особенности

Проект Chevy C10 1969 года, часть 1: Установка двигателя и трансмиссии в ящике

Наконец-то пришло время для нас вырваться из одного из наших самых старых проектов — убрать наш давно заброшенный Chevy C10 69 года выпуска из резерва и вернуть его на дорогу. В то время как о подвеске уже позаботились, уставшие 250 рядных шестицилиндровых и трехцилиндровых двигателей на полу все еще оставались. Пришло время принять решение о трансмиссии.

Мы много раз обсуждали, какое сочетание двигателя и трансмиссии лучше всего подойдет для этого грузовика. Первоначальная идея этого проекта заключалась в том, чтобы построить простой грузовик с мешками, которым можно было бы управлять ежедневно, одновременно демонстрируя впечатляющие результаты на местном трековом дне. Это все еще план, и «простая» часть уравнения становится все более и более важной. С таким количеством грузовиков последних моделей, с которыми мы возимся ежедневно, максимально простой обмен с минимальным количеством электроники звучал все лучше и лучше.

С таким количеством грузовиков последних моделей, с которыми мы возимся ежедневно, максимально простой обмен с минимальным количеством электроники звучал все лучше и лучше.

В разговоре с BluePrint Engines мы пришли к выводу, что у них есть именно то, что нам нужно, на складе и готово к отправке, в виде собственного 383-дюймового смолл-блока, который поставляется с отделкой и динамометрическим один, на который мы положили глаз, выдавал 440 лошадиных сил! Эта установка двигателя более чем удовлетворила наши требования по простоте, мощности и управляемости и позволила вернуть этот грузовик в действие.

Похожие истории!

При наличии сомнений используйте аксессуары — жизненно важные элементы для наших двигателей BluePrint 383

Оснащение двигателей BluePrint 432 лошадиных силы Small Block 383 Cubic Inch Monster

1969 Chevy C10. Radiating Performance

В поисках поддержки могучей мыши мы остановились на Gearstar Performance Transmissions для модели 700-R4, которая была создана специально для соответствия спецификациям двигателя, а также передаточному числу и размеру шин, которые мы собираемся установить. бегать. Трансмиссия, как и двигатель, была доставлена к нашей двери и готова к работе. Ознакомьтесь с первой частью нашего нового проекта и посетите веб-сайты, чтобы узнать, что BluePrint и Gearstar могут удовлетворить ваши потребности.

бегать. Трансмиссия, как и двигатель, была доставлена к нашей двери и готова к работе. Ознакомьтесь с первой частью нашего нового проекта и посетите веб-сайты, чтобы узнать, что BluePrint и Gearstar могут удовлетворить ваши потребности.

01. Вот наш С10 69-го года после последнего рейса со штатной трансмиссией. Эта конкретная модель поставлялась с завода с рядным цилиндром 250 и трехступенчатой механической коробкой передач. Этот рядный шестицилиндровый двигатель третьего поколения выдавал всего 171 л.с., и, судя по тому, как он въехал в магазин, мы уверены, что за последние 46 лет службы он потерял одну или две ступени.

02 . Мы вытаскиваем этот двигатель и дарим его одному из наших дочерних изданий, Super Chevy, чтобы они могли повеселиться.

03 . Хотя это и не требуется при замене двигателя, мы хотели очистить двигатель, чтобы сделать его достойным наших новых компонентов.

04 . Мы сняли передний зажим и очистили брандмауэр, чтобы покрыть его краской Chassis Black от Eastwood.

05. Это заставило нас почувствовать себя намного лучше, установив новый двигатель и трансмиссию на место.

06 . Поскольку мы начинаем с шестицилиндровой модели с механической коробкой передач, нам нужно было внести несколько изменений в двигатель и опоры коробки передач. Этот комплект крепления двигателя и трансмиссии, доступный в Performance Online (POL), упростил задачу.

07. Сначала открутили и сняли заводские подушки двигателя.

08. Опоры двигателя POL были простой заменой, так как отверстия крепления соответствовали заводским опорам шестицилиндрового двигателя.

09. Так же пришлось вырезать и выбить заводскую поперечину МКПП. Вскоре мы покажем вам, как мы устанавливаем поперечину трансмиссии на место.

Вскоре мы покажем вам, как мы устанавливаем поперечину трансмиссии на место.

Blueprint 383 CID small Block PN: BP3834CTC1 Спецификации:

л.с. и крутящий момент: 420 л.с./450 фунт-фут

степень сжатия: 10,0:1

алюминиевые головки

заэвтектические поршни

плоский толкатель кулачка

литой стальной кривошип главное уплотнение

Масляный щуп со стороны пассажира

Выровненное отверстие главного подшипника

Цилиндры отшлифованы на станке с компьютерным управлением до прямолинейности и округлости с точностью до 0,0002

Цилиндры прошли звуковой контроль толщины

Вращающийся узел:

Новый коленчатый вал из литой стали

Заэвтектические поршни

Тяжелые балочные шатуны Chevy с болтами на 150 000 фунтов на квадратный дюйм

Молибденовые кольца Hastings

Масляный насос большого объема Melling

Гидравлический кулачок с плоским толкателем

Усиленный двойной роликовый синхронизирующий комплект

Головки цилиндров:86 Алюминий BluePrint Performance

Закаленные фиксаторы и пружины

2,02 вихревые полированные впускные клапаны

1,60 вихревые полированные выпускные клапаны

BP Алюминиевая головка PN: H8002K

Характеристики кулачка:

Тип кулачка: Плоский толкатель

. 480 Впуск .486 Выпуск

480 Впуск .486 Выпуск

229 Впуск / 230 Продолжительность выпуска при .050

Момент зажигания:

Всего 34 градуса при 3500 об/мин

. 10-14 Можно ли получить лучшее из обоих миров, когда речь идет о надежной мощности по доступной цене при покупке двигателя? Ответ положительный, и образцом этой теории является малоблочный двигатель BluePrint Engines на базе GM с объемом 383 кубических сантиметра. Вы спросите, что означает «на основе GM»? Что ж, инженеры BluePrint Engines изучили все приемы, которые производители двигателей использовали на почтенных 350-кубовых малоблочных двигателях Chevy, когда они преобразовывали их в 383-тактный двигатель. Эта испытанная комбинация была фаворитом в гонках с начала 70-х годов, когда производители двигателей встроили коленчатый вал 400-дюймовой модели в 350-дюймовый блок, увеличив таким образом рабочий объем с 350 до 383 куб. Пакет работал очень хорошо в то время, так как большинство производило 1 л. с. на кубический дюйм, что дало ему прозвище «квадратного двигателя».0118 Сегодняшние современные технологии позволили производителям двигателей раздвинуть границы возможного и создать больше лошадиных сил, чем когда-либо мечтали пионеры скорости, поскольку большая часть математических расчетов осталась прежней, но, что более важно, качество деталей стало более надежным, что позволяет для производителей двигателей сегодня, чтобы искать больше мощности. BluePrint Engines использует все достижения, как старые приемы, так и свои собственные передовые новые технологии, производя свои собственные жизненно важные компоненты прямо здесь, в Соединенных Штатах. Вместо того, чтобы начать с перепрофилированного блока 350 из старого ядра GM, BluePrint производит собственный блок двигателя, коленчатый вал и головки цилиндров, чтобы оправдать высокие ожидания самих себя и своих клиентов. После обработки детали перед сборкой проходят тщательную проверку. Только после того, как каждый компонент прошел проверку качества, его можно собрать и протестировать на динамометрическом стенде перед отправкой покупателю.

с. на кубический дюйм, что дало ему прозвище «квадратного двигателя».0118 Сегодняшние современные технологии позволили производителям двигателей раздвинуть границы возможного и создать больше лошадиных сил, чем когда-либо мечтали пионеры скорости, поскольку большая часть математических расчетов осталась прежней, но, что более важно, качество деталей стало более надежным, что позволяет для производителей двигателей сегодня, чтобы искать больше мощности. BluePrint Engines использует все достижения, как старые приемы, так и свои собственные передовые новые технологии, производя свои собственные жизненно важные компоненты прямо здесь, в Соединенных Штатах. Вместо того, чтобы начать с перепрофилированного блока 350 из старого ядра GM, BluePrint производит собственный блок двигателя, коленчатый вал и головки цилиндров, чтобы оправдать высокие ожидания самих себя и своих клиентов. После обработки детали перед сборкой проходят тщательную проверку. Только после того, как каждый компонент прошел проверку качества, его можно собрать и протестировать на динамометрическом стенде перед отправкой покупателю. Цифры в лошадиных силах намного превышают старое «квадратное число» в 383 л.с., поскольку версия, которую мы выбрали из арсенала силовых установок BluePrint, имеет гарантированные 420 л.с. (наши документы показали, что наша конкретная установка выдавала 440!) ! Вот посмотрите на их сборочный лист, чтобы узнать больше об этом удивительном пакете движка.

Цифры в лошадиных силах намного превышают старое «квадратное число» в 383 л.с., поскольку версия, которую мы выбрали из арсенала силовых установок BluePrint, имеет гарантированные 420 л.с. (наши документы показали, что наша конкретная установка выдавала 440!) ! Вот посмотрите на их сборочный лист, чтобы узнать больше об этом удивительном пакете движка.

15. С помощью нашего подъемника и выравнивателя двигателя мы освободили CID BluePrint 383 из транспортировочного ящика.

16. Прежде чем мы смогли соединить двигатель с трансмиссией, нам нужно было установить гибкую пластину двигателя, которая действительно соединяет двигатель и трансмиссию вместе. Из-за того, что двигатель BluePrint развивает мощность более 400 лошадиных сил, разумным выбором будет установка гибкой пластины с рейтингом SFI, просто чтобы не рисковать. Гибкая пластина B&M с рейтингом SFI была идеальным выбором для наших нужд.

17. Мы соединили его с болтами гибкой пластины ARP с рейтингом SFI и уделили особое внимание тому, чтобы мы установили гибкую пластину правильной стороной к двигателю. После того, как мы смазали болты ARP и вкрутили их в резьбу вручную, мы использовали этот цифровой динамометрический ключ от Eastwood, чтобы затянуть все болты до 60 футо-фунтов.

Мы соединили его с болтами гибкой пластины ARP с рейтингом SFI и уделили особое внимание тому, чтобы мы установили гибкую пластину правильной стороной к двигателю. После того, как мы смазали болты ARP и вкрутили их в резьбу вручную, мы использовали этот цифровой динамометрический ключ от Eastwood, чтобы затянуть все болты до 60 футо-фунтов.

18 . Затем мы установили на двигатель уретановые опоры двигателя из комплекта POL. Уретановые опоры двигателя и трансмиссии в десять раз переживают типичные опоры на резиновой основе, плюс они позволяют силовой установке изгибаться ровно настолько, чтобы пассажиры грузовика могли плавно двигаться.

19-23. Может ли повышающая передача удерживать всю эту мощность и при этом двигаться по шоссе на низких оборотах? Конечно, если он построен как пакет Gearstar Turbo 700-R4 Level 2. Gearstar существует уже более 25 лет, и каждый из ведущих технических специалистов Gearstar имеет более чем 30-летний опыт сборки высокопроизводительных трансмиссий для автомобилей, оснащенных двигателями высокой мощности. Только лучшие компоненты используются в трансмиссиях Gearstar, и каждый из них проходит динамометрические испытания перед тем, как будет упакован и отправлен покупателю. Когда мы попросили порекомендовать попарить этот двигатель BluePrint 383 Small-Block мощностью 420 л.с., Gearstar выбрал для нас четырехступенчатую коробку передач или 700-R4 Level 2. Это позволит нам иметь мощный пакет, чтобы справиться с мощностью, которую производит двигатель BluePrint 383, и в то же время позволит нам путешествовать по открытому шоссе на скорости, вращая его на низких оборотах, тем самым экономя топливо. Если вам интересно, вот таблица сборки коробки передач Gearstar Level 2 Turbo 700-R4.

Только лучшие компоненты используются в трансмиссиях Gearstar, и каждый из них проходит динамометрические испытания перед тем, как будет упакован и отправлен покупателю. Когда мы попросили порекомендовать попарить этот двигатель BluePrint 383 Small-Block мощностью 420 л.с., Gearstar выбрал для нас четырехступенчатую коробку передач или 700-R4 Level 2. Это позволит нам иметь мощный пакет, чтобы справиться с мощностью, которую производит двигатель BluePrint 383, и в то же время позволит нам путешествовать по открытому шоссе на скорости, вращая его на низких оборотах, тем самым экономя топливо. Если вам интересно, вот таблица сборки коробки передач Gearstar Level 2 Turbo 700-R4.

Gearstar Turbo 700-R4 — Уровень 2 — Характеристики трансмиссии:

Номинальная мощность: 450 л.с. (до 425 фунт-фут крутящего момента)

Преобразователь: 12-дюймовая высокопроизводительная паяная печь с фланцевой ступицей и муфтой из углеродного волокна

Stall: 1800-2400

Комплект для капитального ремонта с высокоэнергетическими фрикционами и новыми стальными пластинами

Широкая лента из углеродного волокна 2-4

Комплект для повторной калибровки Transgo

Новая разделительная пластина гидроблока

Фильтр в стиле оригинального оборудования

Corvette Servo

Новые подшипники Torrington

Комплект втулок

Комплект упорных шайб

Новая 29-элементная двойная пружинная обойма

Новая пружина и ролик низкого обратного хода

Высокопроизводительный 10-лопастной насос в сборе с новым ротором и ползунком

Новые лопасти и закаленные кольца

Клапан повышения давления 0,500

Обновленное давление Регулирующий клапан

Барабан сцепления увеличенной емкости 3-4 в сборе с комплектом высокоскоростных пружин

Закаленный солнечный кожух

Новый стальной поддон трансмиссии оригинального оборудования

Новая ведущая шестерня спидометра

Новая ведомая шестерня спидометра

20,000 GVW Охладитель трансмиссии Hayden

Вакуумная система блокировки

Установочный комплект: универсальная заливная трубка и стержень, универсальный напорный трос дроссельной заслонки, универсальное крепление трансмиссии, универсальная крышка гидротрансформатора (пластик) , мы пошли вперед и подключили кик-даун трос трансмиссии, а также установили заливную трубку перед тем, как соединить двигатель и трансмиссию. Это гораздо проще, чем делать это в грузовике.

Это гораздо проще, чем делать это в грузовике.

25. Трансмиссия, полученная от Gearstar, имела преобразователь крутящего момента, уже установленный в их магазине, и был готов к работе, когда мы распаковали ее с завода. Это делается для того, чтобы в гидротрансформаторе была жидкость для предотвращения сухого пуска, и чтобы гидротрансформатор правильно зацеплялся с насосом.

26 . Теперь пришло время соединить трансмиссию с двигателем и отбалансировать ее на подъемнике. Вы заметите, что в это время мы не прикручивали преобразователь к гибкой пластине; однако нам нужно будет это сделать, иначе транспортное средство никогда не будет двигаться своим ходом.

27 . Установить двигатель на место было совсем несложно, так как крепления POL уже были прикручены болтами и ждали.

28 . Прежде чем мы установили поперечину трансмиссии, мы хотели быть уверены, что двигатель равномерно расположен между лонжеронами рамы и направлен прямо назад. После того, как мы дважды проверили размеры, мы установили поперечину POL на место и начали сверлить рамные рейки.

После того, как мы дважды проверили размеры, мы установили поперечину POL на место и начали сверлить рамные рейки.

29. После того, как все восемь отверстий были просверлены, мы вставили крепеж класса 8 между поперечиной и лонжеронами.

30. Наконец, мы вставили крепеж Grade 8 в уретановое крепление POL. С надежно установленной новой трансмиссией это была хорошая точка остановки в этом месяце.

31. И вот он у нас есть, доступный, но мощный двигатель 383-cid BluePrint, подкрепленный трансмиссией Gearstar turbo 700-R4, который удерживается на месте двигателем POL и поперечинами трансмиссии. Оставайтесь с нами, пока мы одеваем оставшиеся аксессуары, чтобы превратить этот усталый C10 в уличного бойца.

Трендовые страницы

2025 Polestar 4 настолько быстр, что даже не имеет заднего стекла

2024 Porsche Cayenne First.