Подбор смесительного узлаVentModul — управление климатом

Главная → Подбор смесительного узла

Параметры подбора

Тип смесительного узла: Для нагревателяДля охладителяДля тепловой завесы с насосмДля тепловой завесы без насоса?

выбор для какого оборудования необходим см.узел

Характеристики привода управляющего клапана: питание: 24 VDC или 24 VAC; управление: (0)2-10 В или (0)4-20 мАпитание: 24 VDC или 24 VAC; управление: 3-х позиционноепитание: 230 VAC; управление: 3-х позиционное

?

Выбор параметров напряжения и управления привода регулирующего клапана

Конструктивное исполнение: УпрощенныйС гибкой подводкойКраны с быстросъемным соединением

?

Выбор конструкции см.узла

Расчет произвести по: По расходу воздухаПо мощности нагрева (охлаждения)По расходу теплоносителя

Выбирор типа данных на основании которых будет производиться расчет

Параметры приточного воздуха

Расход воздуха: м³/ч

?

Расход воздуха проходящий через теплообменник

Температура воздуха перед теплообменником: °C

?

Максимальная расчетная температура воздуха перед теплообменником (уличная)

Температура воздуха после теплообменника: °C

?

Расчетная мощность теплообменника по проекту

Мощность нагревателя (охладителя): кВт

?

Требуемая температура воздуха после теплообменника

Расход теплоносителя (объемный): м³/ч

?

Расчетная мощность теплообменника по проекту

Влажность воздуха: %

Данные теплоносителя и сети Температура теплоносителя на входе (подача): °C

?

Расчетная температура тепло/хладоносителя на входе в теплообменник (по графику тепло/холодоснабжения)

Температура теплоносителя на выходе (обратка):

?

Расчетная температура тепло/хладоносителя на выходе из теплообменника (по графику тепло/холодоснабжения)

Падение давления теплоносителя в теплообменнике: кПа

?

Падение давления тепло/хладоносителя в теплообменнике на основании технических данных теплообменника (паспортные данные)

Потеря давления в системе трубопроводов от смесительного узла до нагревателя: кПа

?

Значение на основании проектных данных в зависимости от параметров трубопроводов (от см. узла до теплообменника)

узла до теплообменника)

Тип гликоля: ЭтиленгликольПропиленгликоль Объемная доля: %

?

Содержание антифриза в тепло/холодоносителе. Для воды указывать содержание 0%

Настройки для расчета Ограничение перепада давления на клапане: кПа

?

Прямая конфигурация (стандарт) выбирается при размещении регулирующего клапана и насоса на подаче (режим смешивания), ограничение по перепаду давления на клапане до 100кПа, температура на подаче не более 100гр.С.

Обратная конфигурация выбирается при размещении регулирующего клапана и насоса на обратке (режим разделения), ограничение по перепаду давления на клапане до 200кПа, температура на обратке не более 100гр.

Запас пропускной способности клапана по Kv: %

?

Запас регулирующего клапана при подборе. По умолчанию принимается 10%

Запас напора насоса (1м.вод.ст.=10кПа): м.вод.ст.

?

Запас напора насоса при подборе. По умолчанию принимается 1м.вод.ст.

Запас производительности насоса: %

?Запас производительности насоса при подборе. По умолчанию принимается 10%

Проверка клапана на возникновение кавитации Абсолютное давление теплоносителя перед клапаном (необязательная проверка): кПа

?

Параметр для проверки кавитации и необходимости установки регулятора перепада давления перед см. узлом. Параметр является необязательным для подбора см.узла.

узлом. Параметр является необязательным для подбора см.узла.

Результаты подбора

Смесительный узел для вентиляции, для калориферов. Смесительный узел для приточных установок. Узел регулирования

- Каталог

- Смесительные узлы

Описание

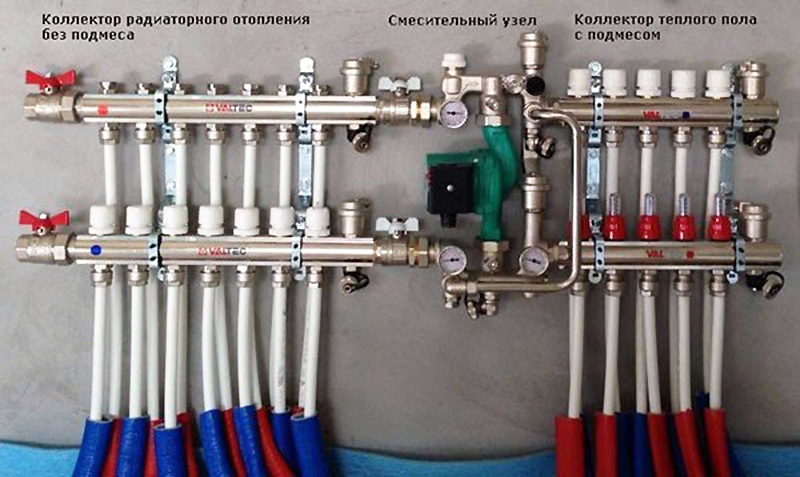

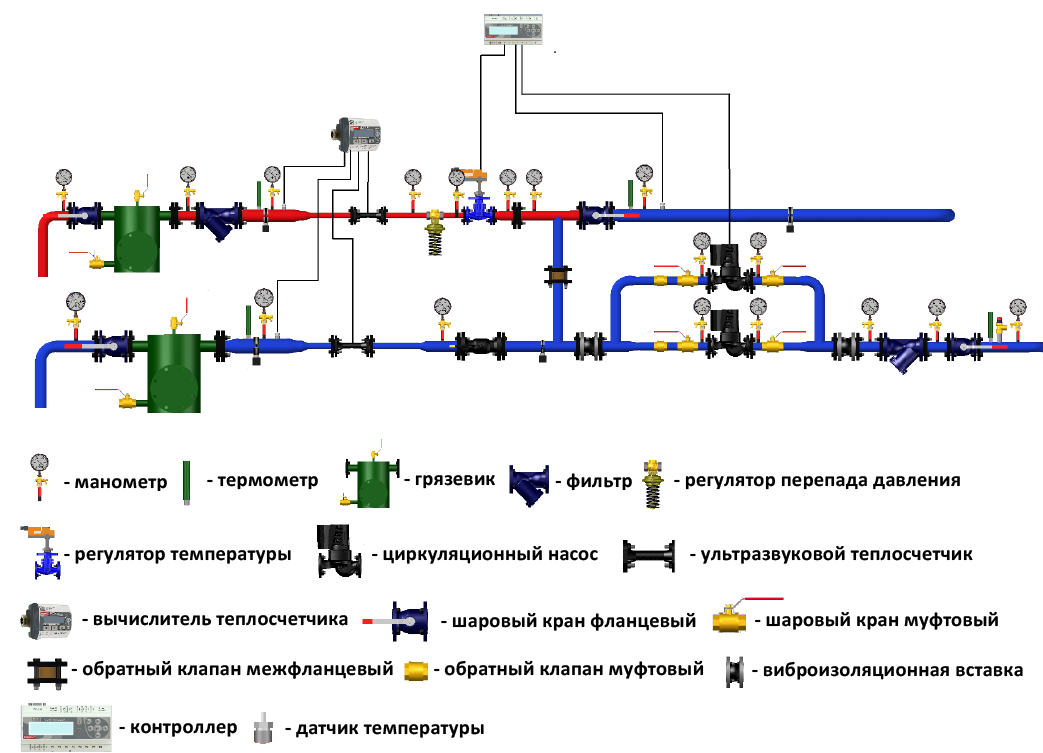

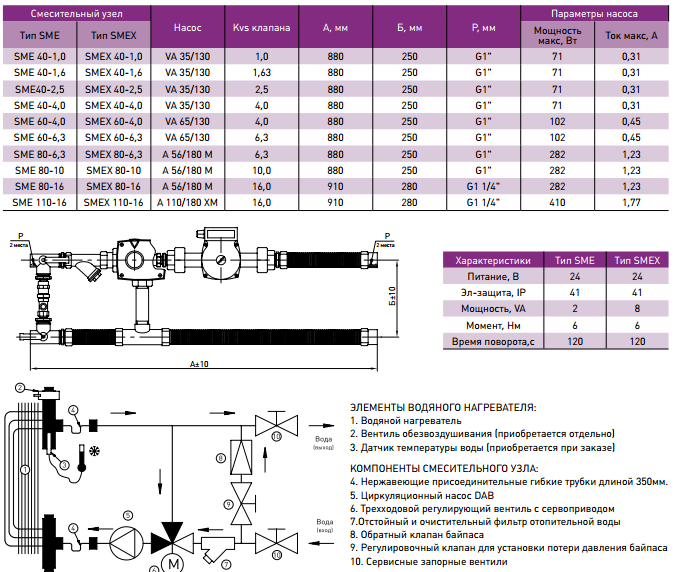

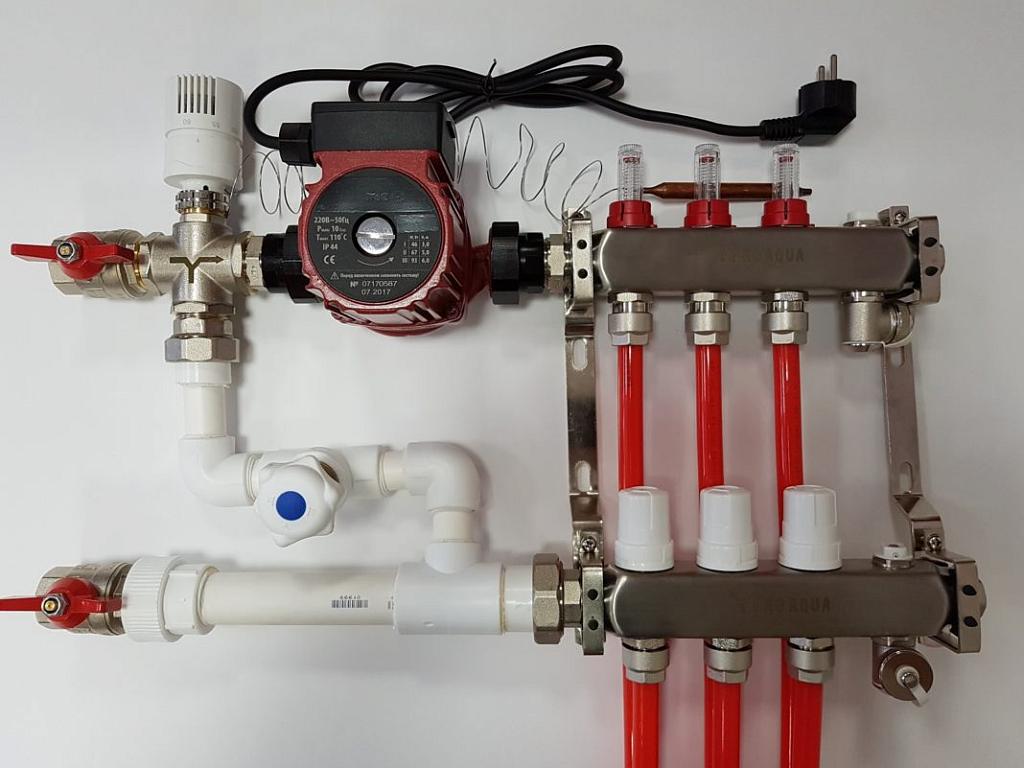

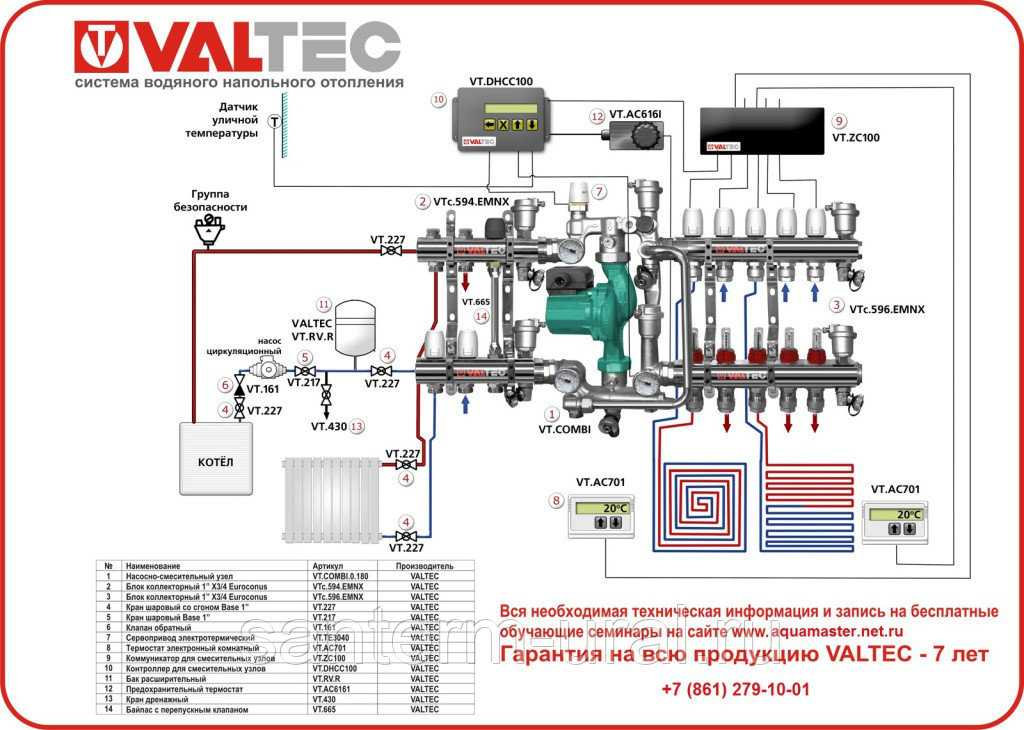

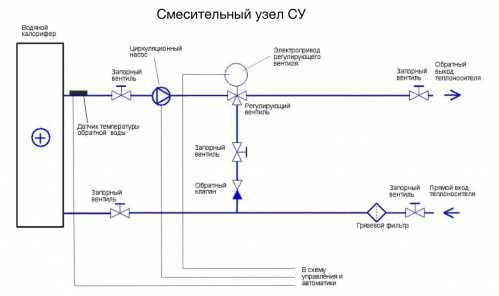

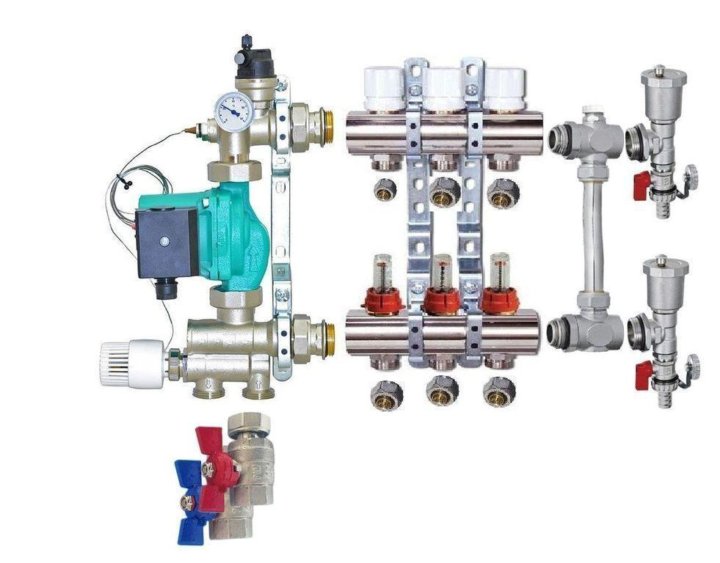

Смесительный узел для вентиляции – это устройство, которое состоит из циркуляционного насоса, трехходового клапана, сервопривода, фильтра, обратного клапана, регулирующих и запорных вентилей. Он служит для трехпозиционного, либо плавного регулирования расхода теплоносителя (воды или антифриза), который поступает в теплообменник (нагреватель, калорифер или охладитель) вентиляционной установки. Предлагаемые нашей компанией качественные смесительные узлы состоят из комплектующих известных производителей Западной Европы. Они рассчитаны на расход теплоносителя до 9 м3/ч. Мы гарантируем 100% совместимость с любыми приточными и приточно-вытяжными установками. Смесительные узлы имеются в наличии на складе. Мы предоставляем минимальные цены и осуществляем доставку.

Мы предоставляем минимальные цены и осуществляем доставку.

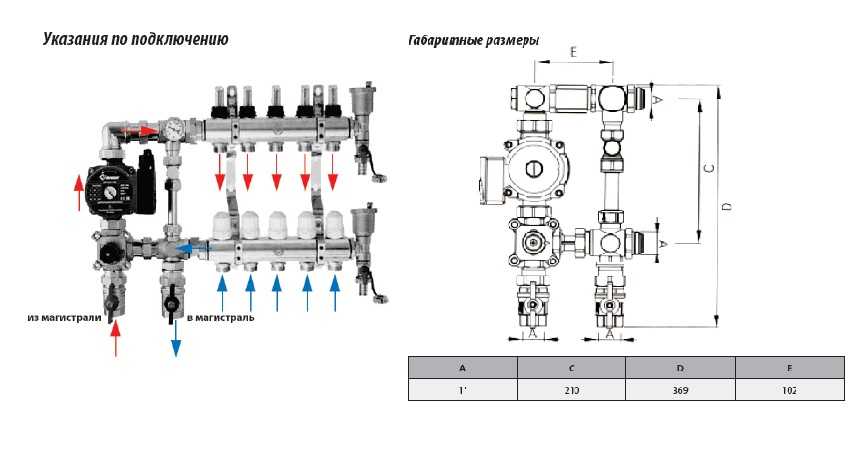

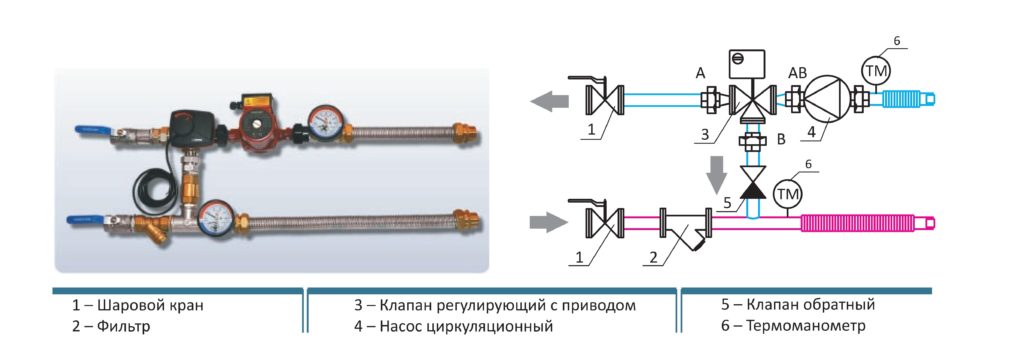

Конструкция и элементы

Стандартный смесительный узел для вентиляции состоит из следующих элементов:

- 1. Присоединительные шланги (гофрированная стальная труба)

- 2. Циркуляционный насос

- 3. Трехходовой клапан

- 4. Сервопривод клапана

- 5. Фильтр-отстоиник

- 6. Обратный клапан

- 7. Регулирующий вентиль для установки сопротивления байпаса

- 8. Сервисные запорные шаровые вентили

Принцип действия

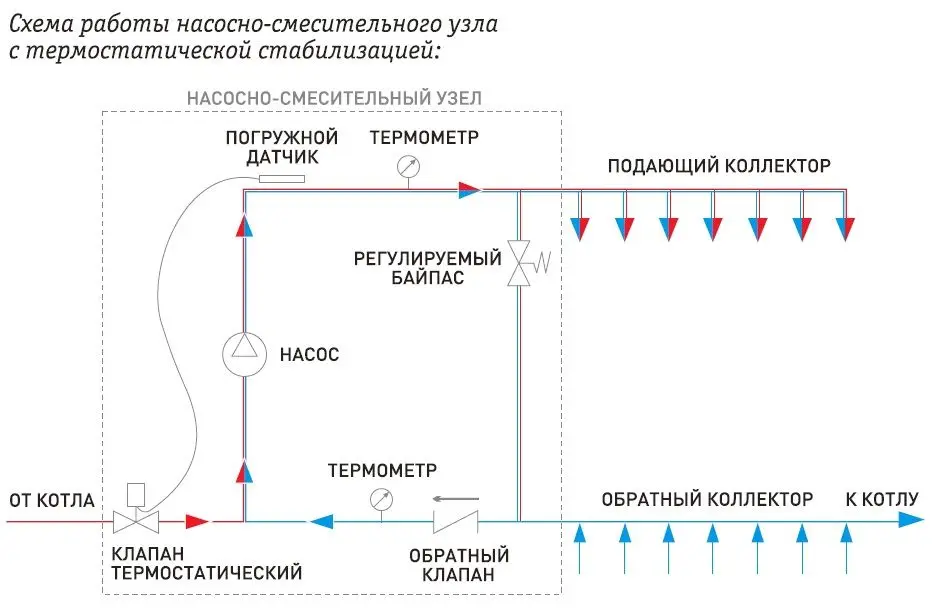

Горячая вода из тепловой сети, либо от котла, поступает в смесительный узел калорифера. Вначале она проходит через фильтр-отстойник, где она очищается от мелких частиц грязи, которые могут присутствовать в системе и забивать как сам смесительный узел приточной установки, так и непосредственно воздухонагреватель. Далее вода проходит через трехходовой клапан, здесь она смешивается с обратной водой, поступающей от калорифера приточки. И, наконец, пройдя через циркуляционный насос, поступает в нагреватель вентустановки. Охлажденная вода из калорифера поступает обратно в смесительный узел приточно-вытяжной установки, часть ее уходит в тепловую сеть, а часть поступает в трехходовой клапан, где смешивается с горячей водой из тепловой сети, либо от котла. Положение трехходового клапана смесительного узла нагревателя приточной установки меняет его сервопривод. Он получает сигнал от блока управления приточной установки, который в свою очередь получает показания канального датчика температуры и датчика обратной воды, установленного на калорифере. Если температура обратной воды опускается ниже заданного значения, трехходовой клапан открывается на 100% до тех пор пока температура обратной воды не поднимется до заданного минимального значения.

Охлажденная вода из калорифера поступает обратно в смесительный узел приточно-вытяжной установки, часть ее уходит в тепловую сеть, а часть поступает в трехходовой клапан, где смешивается с горячей водой из тепловой сети, либо от котла. Положение трехходового клапана смесительного узла нагревателя приточной установки меняет его сервопривод. Он получает сигнал от блока управления приточной установки, который в свою очередь получает показания канального датчика температуры и датчика обратной воды, установленного на калорифере. Если температура обратной воды опускается ниже заданного значения, трехходовой клапан открывается на 100% до тех пор пока температура обратной воды не поднимется до заданного минимального значения.

Расчет

Для того, чтобы купить смесительный узел или определить его цену, который подходит для вашей приточной установки или приточно-вытяжной установки, его надо грамотно подобрать. Перед этим надо произвести его расчет. Для расчета и подбора смесительного узла для вентиляции необходимо знать следующие исходные данные:

- 1.

Мощность теплообменника (нагревателя, калорифера или охладителя). Если она не известна, то ее можно рассчитать по формуле:

Мощность теплообменника (нагревателя, калорифера или охладителя). Если она не известна, то ее можно рассчитать по формуле: - Q=L*(t2-t1)*0,335, кВт

- где

- L — производительность (расход воздуха) вашей приточки в м3/ч (например L=3000 м3/ч)

- t1 — температура наружного (уличного воздуха), поступающего в теплообменник град. С, (например t1= -28 С)

- t2 — температура, до которой надо нагреть или охладить воздух, град. С (например t2=18 С)

- Q=3000*(18+28) *0,335=46,2 кВт

- 3. Температуру теплоносителя (воды или антифриза) на входе и на выходе из теплообменника Град. С (например 90 и 70 С)

- 4. Гидравлическое сопротивление теплообменника, кПа. (например 5,5 кПа)

- Рассчитываем расход теплоносителя (воды или антифриза) в теплообменнике по формуле:

- G=3,6*Q/(4,2*(T1-T2)), м3/ч

- где

- Q — мощность теплообменника, кВт. (в нашем случае Q=46,2 кВт)

- T1 — температура теплоносителя на входе в теплообменник град.

С (например T1= 90С)

С (например T1= 90С) - T2 — температура теплоносителя на выходе в теплообменника град. С (например T2= 70С)

- G=3,6*46,2/(4,2*(90-70))=2,0 м

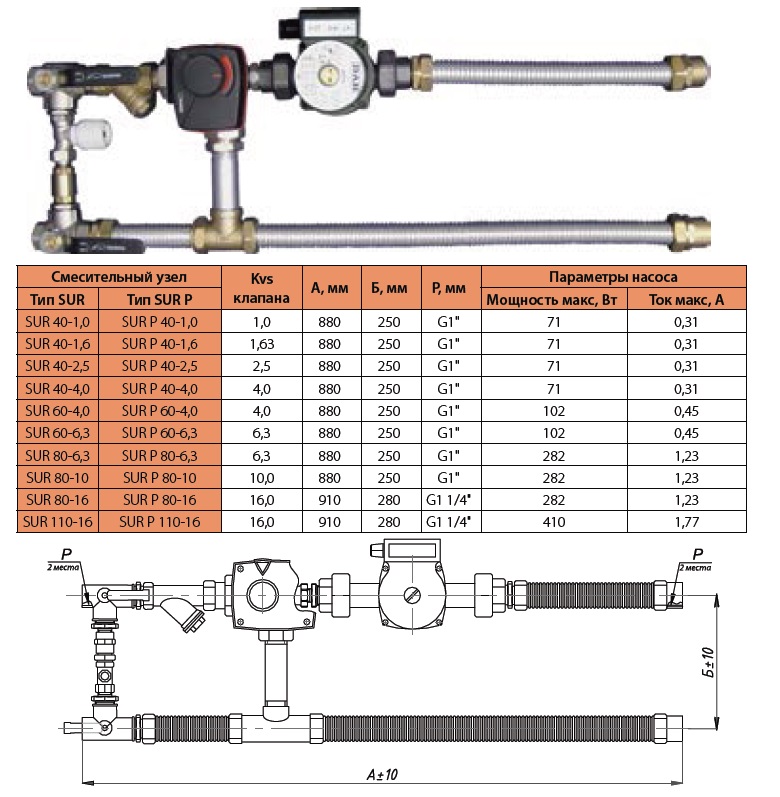

По каталогу подбираем требуемый типоразмер смесительного узла. По графикам находим узел регулирования приточной установки, с расходом теплоносителя чуть больше, чем получился по расчету, проверяем не привышает ли гидравлическое сопротивление теплообменника, статическое давление смесительного узла. Синяя точка должна лежать ниже верхней красной линии. Т. о. данный типоразмер подходит для вашей приточной установки.

Оптимизация выбора оборудования для смешивания

Опубликовано:

Cynthia A. Challener

Эффективные блендеры обеспечивают эффективное, однородное смешивание и деаэрацию для широкого спектра составов 90 005

Выбор возможное оборудование для смешивания и смешивания для приготовления твердых и полутвердых лекарственных форм обширно. Поэтому первым шагом в успешном процессе смешивания является выбор наиболее подходящего оборудования. «Выбор смесительного оборудования во многом зависит от смешиваемых продуктов/материалов. Таким образом, хорошее оборудование для смешивания и смешивания будет определяться тем, насколько конфигурация блендера подходит для смешиваемых порошков», — говорит Вильф Сангуэса, менеджер по продукции группы технологий обработки материалов IDEX компании Quadro Engineering.,

Поэтому первым шагом в успешном процессе смешивания является выбор наиболее подходящего оборудования. «Выбор смесительного оборудования во многом зависит от смешиваемых продуктов/материалов. Таким образом, хорошее оборудование для смешивания и смешивания будет определяться тем, насколько конфигурация блендера подходит для смешиваемых порошков», — говорит Вильф Сангуэса, менеджер по продукции группы технологий обработки материалов IDEX компании Quadro Engineering.,

По словам Тобиаса Боргерса, хорошее оборудование для смешивания твердых лекарственных форм обеспечивает большой интервал наполнения при постоянной производительности смешивания и обеспечивает однородное распределение АФС в составе с использованием щадящих условий смешивания, которые не приводят к разрушению частиц или гранул. , руководитель отдела маркетинга L.B. Боле. Пэр Альмхем, президент ModWave, добавляет: «Смеситель или блендер должен достичь заданного качества конечного продукта за очень короткое время, используя очень стабильный и воспроизводимый процесс, с минимальным остаточным продуктом в машине и хорошей очищаемостью».

Некоторые из различных типов смесительного оборудования, используемого для приготовления твердых и полутвердых лекарственных форм, включают ленточные и барабанные смесители для сухих порошковых смесей, многовальные смесители для чрескожных смесей лекарств/адгезивов и двойные планетарные смесители для обработки влажных грануляций. и вязкие гели. «Эксплуатационные характеристики, такие как усилие сдвига, очищаемость, простота выгрузки, гибкость в отношении размера порции и вязкости, возможность создания вакуума, контроль температуры и масштабируемость, варьируются от одной конструкции смесителя к другой и зависят от свойств конкретного применения. а также сама цель смешивания», — объясняет Кристин Банашек, инженер по применению в компании Charles Ross & Son.

Гибкость также становится все более важной, отмечает Сангуэса. «Лучшие системы смешивания — это те, которые способны смешивать большое количество порошков, поэтому на данном предприятии требуется меньше смесителей. Поскольку смешивание может быть дорогостоящим и трудоемким этапом, оборудование также должно быть эффективным и обеспечивать максимально возможный выход с небольшим количеством точек захвата и надлежащей обработкой поверхности, которая позволяет максимальному количеству порошка вытекать после завершения процесса смешивания. Системы также должны легко интегрироваться с вышестоящим/последующим оборудованием».

Системы также должны легко интегрироваться с вышестоящим/последующим оборудованием».

Недавние достижения имеют значение

Сангуэса заметил, что на стремление сократить количество компонентов, необходимых для выполнения задачи, в значительной степени повлиял рост затрат не только на капиталовложения, но и на увеличение затрат на обработку, такую как очистка, техническое обслуживание, нехватка места, безопасность, потери продукта и так далее. Одним из решений стало внедрение систем смешивания, в которых используется один и тот же приемный резервуар (т. е. промежуточный контейнер для массовых грузов или IBC) как для смешивания, так и для передачи продукта по его завершении. «Раньше, — говорит он, — порошки нужно было загружать из IBC или Supersack в блендер, а затем, после завершения смешивания, возвращать обратно. Каждый шаг увеличивает вероятность потерь порошка, расслоения, воздействия на оператора, увеличения потребности в пространстве и увеличения количества деталей, которые необходимо чистить и обслуживать. Наличие порошков внутри IBC, их смешивание без дальнейшей обработки и последующее использование IBC для следующего процесса позволяет значительно сократить многие из этих проблем и затрат. У таких компаний, как Matcon, есть инновационные подходы в этой области».

Наличие порошков внутри IBC, их смешивание без дальнейшей обработки и последующее использование IBC для следующего процесса позволяет значительно сократить многие из этих проблем и затрат. У таких компаний, как Matcon, есть инновационные подходы в этой области».

Также были представлены новые конструкции смесителей, которые также оказали влияние. Например, для полутвердых составов Банашек указывает на двойные планетарные смесители с улучшенной эффективностью смешивания и сниженным риском загрязнения. «Мы разработали специально изготовленный и герметичный редуктор, который защищает узел привода от любого контакта с продуктом, включая пары растворителей. Спиральные лопасти новой конструкции также предотвращают проблему «подъема», характерную для традиционных прямоугольных планетарных мешалок. Эти лезвия производят уникальное смешивающее действие; каждая плавная кривая уверенно толкает материал шихты вперед и вниз, постоянно удерживая его в зоне смешивания», — отмечает она.

Ekato Corp. также представила новую технологию для материалов с высокой вязкостью, таких как те, которые используются для производства мягких желатиновых капсул и капсул с твердой оболочкой. «Составы мягких гелевых капсул часто претерпевают несколько изменений физических свойств во время смешивания, например, из жидкости в пасту или даже в твердое вещество, а затем снова в пасту. Для таких систем требуются очень мощные смесители», — отмечает инженер по продажам технологических систем Райнер Энгенхарт. Компания адаптировала свои смесители с высоким крутящим моментом и высокой вязкостью к особым санитарным требованиям фармацевтической промышленности и разработала индивидуальные решения, включающие эргономичную загрузку твердых материалов с низкой температурой плавления в горячий сосуд, приподнятые конструкции, обеспечивающие гравитацию. перекачка готовой массы в перегрузочные танки и системы очистки на месте для быстрого перехода от одного состава к другому.

также представила новую технологию для материалов с высокой вязкостью, таких как те, которые используются для производства мягких желатиновых капсул и капсул с твердой оболочкой. «Составы мягких гелевых капсул часто претерпевают несколько изменений физических свойств во время смешивания, например, из жидкости в пасту или даже в твердое вещество, а затем снова в пасту. Для таких систем требуются очень мощные смесители», — отмечает инженер по продажам технологических систем Райнер Энгенхарт. Компания адаптировала свои смесители с высоким крутящим моментом и высокой вязкостью к особым санитарным требованиям фармацевтической промышленности и разработала индивидуальные решения, включающие эргономичную загрузку твердых материалов с низкой температурой плавления в горячий сосуд, приподнятые конструкции, обеспечивающие гравитацию. перекачка готовой массы в перегрузочные танки и системы очистки на месте для быстрого перехода от одного состава к другому.

По словам Энгенхарта, наиболее важно то, что эти системы удовлетворяют важнейшие потребности в смешивании с высоким усилием сдвига в сочетании с отличной деаэрацией как материала оболочки, так и наполнителя. Для капсул, если пузырьки воздуха остаются в материале оболочки, они могут создавать точечные отверстия, которые могут быть источниками потенциальных утечек, в то время как захваченный воздух в материалах наполнителя может вызвать проблемы с весом наполнителя. В полосках для полости рта даже незначительное количество захваченного воздуха может привести к образованию больших пор во время процесса сушки. Кроме того, в капсулах, если в материале наполнителя остается влага, она может мигрировать изнутри и вызывать разрушение водорастворимой оболочки, что приводит к потере целостности.

Для капсул, если пузырьки воздуха остаются в материале оболочки, они могут создавать точечные отверстия, которые могут быть источниками потенциальных утечек, в то время как захваченный воздух в материалах наполнителя может вызвать проблемы с весом наполнителя. В полосках для полости рта даже незначительное количество захваченного воздуха может привести к образованию больших пор во время процесса сушки. Кроме того, в капсулах, если в материале наполнителя остается влага, она может мигрировать изнутри и вызывать разрушение водорастворимой оболочки, что приводит к потере целостности.

«Мы обнаружили, что решение для хорошей деаэрации состоит в том, чтобы вывести пузырьки на поверхность, создавая вакуум в системе для удаления воздуха. Поскольку пузырьки воздуха не могут перемещаться в очень вязких материалах, используемых для производства мягких капсул, мы разработали импеллер с ламинарным потоком, который мягко перемещает их на поверхность (не разбивая на более мелкие пузырьки), откуда они удаляются под сильным вакуумом. ».

».

Другие разработки также повлияли на оборудование для смешивания и смешивания, используемое для твердых и полутвердых составов. По мнению Боргерса, возможность онлайн-анализа однородности смеси помогла производителям лучше понять процесс смешивания и позволила правильно определить необходимое время смешивания. Компания Ekato обнаружила, что определение конечной точки смешивания с использованием встроенных методов, таких как анализ вязкости, pH и размера частиц, но в обходном контуре, позволяет повысить уровень автоматизации.

Между тем, для Альмхема и Райнера Лемперле, директора по продажам Lödige Process Technology, переход на непрерывную обработку стал заметным событием. «Этот подход позволяет использовать меньшее оборудование, что означает меньшую стоимость производственных площадей, меньшие потери продукта и меньшее количество поверхностей, подлежащих очистке, а также устраняет проблемы масштабирования, поскольку единственным фактором является время работы». Компания Lödige разработала решение для непрерывного смешивания, грануляции и сушки, которое можно использовать для непрерывного смешивания с производительностью до 200 кг/ч, а также для грануляции и сушки с производительностью от 5 до 30 кг/ч.

Предстоит еще много работы

Несмотря на эти достижения, все еще существует множество способов улучшения смешивания и смешивания твердых и полутвердых составов. Энгенхарт считает, что для повышения эффективности и производительности при смешивании как твердых, так и полутвердых лекарственных форм требуется еще большая гибкость размера партии. В настоящее время некоторые смесительные системы Ekato могут эффективно смешивать объемы партий в диапазоне 10–25 % от максимального размера партии, которые могут быть обработаны на оборудовании определенного размера. Энгенхарт уверен, что эти ограничения можно расширить.

Для Сангуэса главной проблемой является сегрегация. «Блендеры отлично справляются с задачей тщательного перемешивания внутри блендера всех порошков, даже с различной плотностью, формой частиц, характеристиками текучести и т. д. Но в тот момент, когда эти порошки либо разгружаются, либо выгружаются, может произойти сегрегация», — объясняет он. «В зависимости от отделки поверхности, например, некоторые порошки будут течь лучше, чем другие, что сводит на нет те преимущества, которых достиг блендер. По мере расхода порошков всегда возникает опасение, что некоторые ингредиенты больше не будут представлены в одном и том же процентном соотношении во всей партии».

«В зависимости от отделки поверхности, например, некоторые порошки будут течь лучше, чем другие, что сводит на нет те преимущества, которых достиг блендер. По мере расхода порошков всегда возникает опасение, что некоторые ингредиенты больше не будут представлены в одном и том же процентном соотношении во всей партии».

Для решения таких проблем, как сегрегация, Боргерс хотел бы видеть больше симуляций процессов смешивания. Он считает, что способность эффективно моделировать различные процессы смешивания и смешивания приведет к разработке более эффективных подходов к масштабированию процессов и поможет решить вопросы передачи оборудования. «К счастью, в программном обеспечении для моделирования наблюдается прогресс, и поэтому я надеюсь, что полезные программные инструменты будут доступны в ближайшем будущем».

В то же время растет число специализированных продуктов и «индивидуальных лекарств», которые производятся в гораздо меньших количествах. «Уменьшение производительности до таких малых объемов — непростая задача. Оборудование для смешивания и смешивания, необходимое для этих нишевых продуктов, сильно отличается от существующих сегодня устройств», — отмечает Лемперле. Чтобы помочь своим клиентам, Lödige представила миксер, предназначенный для партий размером до 0,5 кг/партию. Энгенхарт добавляет, что многие из этих специальных полутвердых составов, в том числе мягкие гели и полоски для перорального применения, содержат материалы с исключительно высокой вязкостью, требующие особых условий смешивания.

Оборудование для смешивания и смешивания, необходимое для этих нишевых продуктов, сильно отличается от существующих сегодня устройств», — отмечает Лемперле. Чтобы помочь своим клиентам, Lödige представила миксер, предназначенный для партий размером до 0,5 кг/партию. Энгенхарт добавляет, что многие из этих специальных полутвердых составов, в том числе мягкие гели и полоски для перорального применения, содержат материалы с исключительно высокой вязкостью, требующие особых условий смешивания.

Кроме того, существует тенденция к использованию материалов оболочки неживотного происхождения для мягких желатиновых капсул, и, по словам Энгенхарта, с этими материалами труднее работать. В дополнение к более высоким температурам плавления, которые требуют еще более жестких допустимых параметров процесса во время смешивания и переноса, эти новые материалы оболочки часто имеют даже более высокую вязкость, чем обычные материалы, и, таким образом, для адекватного диспергирования некоторых твердых сырьевых материалов требуется перемешивание с более высоким усилием сдвига. .

.

Повторная оценка и партнерство

Существуют также общие проблемы, связанные с выбором подходящего оборудования для смешивания и смешивания. Поскольку сегодня многие технологии смешивания перекрывают друг друга в использовании и функционировании, так что определенные рецептуры могут быть получены в смесителях более чем одного типа, очень важно убедиться, что механические и физические аспекты оборудования обеспечивают безопасное, воспроизводимое и гигиеничное смешивание. в Банашек. «Чаще всего универсального готового решения не существует, — говорит она.

Кроме того, производители, которые используют унаследованное оборудование или процедуры, потому что они работали в прошлом, могут оказаться в невыгодном положении и ограничить свои производственные возможности. «Благодаря лучшему пониманию процессов смешивания и смешивания, которые мы имеем сегодня, в сочетании с достижениями в технологии смешивания и новым оборудованием, в таких случаях, как правило, полезно переоценить существующую стратегию смешивания, чтобы определить, является ли она эффективной», — отмечает Банашек. Она приходит к выводу, что для определения лучшего миксера или блендера для конкретной рецептуры полезно сотрудничать с надежным поставщиком миксеров, который предлагает многолетний опыт, аренду и ресурсы для тестирования.

Она приходит к выводу, что для определения лучшего миксера или блендера для конкретной рецептуры полезно сотрудничать с надежным поставщиком миксеров, который предлагает многолетний опыт, аренду и ресурсы для тестирования.

Производители смесителей | Поставщики миксеров

Список производителей промышленных миксеров

Применение миксеровВо многих отраслях миксеры являются важным оборудованием. Поскольку смешивание часто является первым шагом в производстве различных продуктов, их можно найти на многих предприятиях. Некоторые из отраслей, которые больше всего полагаются на смесители, включают: клеи и герметики, водоподготовку, автомобилестроение, целлюлозно-бумажная промышленность, сельское хозяйство, химическая промышленность, фармацевтика, продукты питания и напитки, а также косметика. Смесители очень широко используются в этих отраслях промышленности и имеют дело с материалами, которые необходимо тщательно измельчить и смешать.

Смесители чаще всего используются на этапах обработки или производства продукции. В это и другие времена пользователи используют свои мощные моторизованные лезвия для смешивания материалов для изготовления широкого спектра продуктов, таких как: полиуретан, силикон, нефтепродукты, зубная паста, средства для волос, моющие средства, шампуни, витамины, лосьоны, кремы, мази, молоко, сиропы, лекарства, сухие и влажные химикаты, биодизель и цемент.

В это и другие времена пользователи используют свои мощные моторизованные лезвия для смешивания материалов для изготовления широкого спектра продуктов, таких как: полиуретан, силикон, нефтепродукты, зубная паста, средства для волос, моющие средства, шампуни, витамины, лосьоны, кремы, мази, молоко, сиропы, лекарства, сухие и влажные химикаты, биодизель и цемент.

Современные смесители используются с середины до конца 1800-х годов. Первый запатентованный миксер (1856 г., Балтимор, Мэриленд) был разработан и выпущен на рынок для использования в домашних условиях. Пользователи сочли это изобретение очень удобным, и с тех пор производители регулярно выпускали новые конструкции миксеров и чаш миксеров.

Примерно 30 лет спустя, в 1885 году, Руфус Истман изобрел первый миксер с электродвигателем. С добавлением электричества миксеры стали более эффективными и более мощными.

Мельница непрерывного действия – Kady International

Наконец, на рубеже 20-го века инженеры компании Hobart Manufacturing Company изобрели первый миксер промышленного размера. Одним из их многих ранних изобретений был стационарный миксер, разработанный в 1908 году Гербертом Джонсоном. Идея своего изобретения пришла ему в голову после того, как он увидел, как пекарь замешивает тесто металлической ложкой. Его целью было механизировать это. Он способствовал успеху компании, разработав 20-галлонный стационарный миксер, который к 1915 году можно было найти в бесчисленных пекарнях по всей территории Соединенных Штатов.

Одним из их многих ранних изобретений был стационарный миксер, разработанный в 1908 году Гербертом Джонсоном. Идея своего изобретения пришла ему в голову после того, как он увидел, как пекарь замешивает тесто металлической ложкой. Его целью было механизировать это. Он способствовал успеху компании, разработав 20-галлонный стационарный миксер, который к 1915 году можно было найти в бесчисленных пекарнях по всей территории Соединенных Штатов.

После этого производители начали использовать смесители для смешивания сыпучих порошков в целом. С тех пор производители расширились, чтобы сделать миксеры полезными в бесчисленных отраслях. Сегодня миксеры используются для невероятно широкого спектра применений, от бытовых до тяжелых промышленных и лабораторных.

Типы промышленных миксеров Лопастной миксер

Один тип миксера известен как лопастной миксер, который состоит из больших лопастей, вращающихся вокруг горизонтальной оси вращения.

Статический миксер

Другой тип миксера — это статический миксер, в котором используются плоские, тонкие, лентовидные лопасти. Эти смесители получили свое название, потому что они не содержат движущихся частей. Вместо этого они содержат стратегически разработанные блокировки, которые принудительно смешивают материалы вместе. Статические смесители гигиеничны, их легко чистить и обслуживать благодаря простому расположению их лопастей.

Эти смесители получили свое название, потому что они не содержат движущихся частей. Вместо этого они содержат стратегически разработанные блокировки, которые принудительно смешивают материалы вместе. Статические смесители гигиеничны, их легко чистить и обслуживать благодаря простому расположению их лопастей.

Смеситель с большими сдвиговыми усилиями

В отличие от статических смесителей, смесители с большими сдвиговыми усилиями представляют собой машины, работающие на высокой скорости и предназначенные для эмульгирования, дезинтеграции, уменьшения размера частиц, диспергирования и гомогенизации различных твердых и жидких материалы. Лучше всего они работают в таких отраслях, как приготовление пищи, целлюлозно-бумажная и фармацевтическая промышленность.

Смеситель барабанного типа

Смеситель барабанного типа представляет собой тип смесителя, предназначенный для смешивания материалов с низкой и средней вязкостью, таких как клеи или цемент. Барабанные смесители состоят из галлонных барабанов, которые вращаются для смешивания материалов с очень разными размерами частиц. Обычно они смешивают материалы с низкой и средней вязкостью, такие как суспензии.

Обычно они смешивают материалы с низкой и средней вязкостью, такие как суспензии.

Пищевой миксер

Некоторые миксеры используются для придания конечному продукту определенного эффекта или внешнего вида после смешивания с определенными материалами. Миксеры для пищевых продуктов являются одним из примеров. Они обычно используются для взбивания, замешивания, взбивания, смешивания, смешивания или складывания пищевых ингредиентов. Из-за строгих правил в отношении пищевых продуктов и здоровья эти миксеры должны быть гигиеничными.

Блендер

Хотя сам по себе термин «блендер» часто используется взаимозаменяемо с «миксером», термин «блендер» относится к миксерам с острыми лезвиями, которые работают на высоких скоростях. Они лучше всего подходят для дробления материала на мелкие кусочки.

Планетарный миксер

Планетарные миксеры — это мешалки, используемые при приготовлении пищи (в основном для приготовления теста) или при смешивании химических веществ. Их называют планетарными миксерами, потому что они вращаются вокруг внешних краев чаш миксеров по эллиптической или круговой оси.

Их называют планетарными миксерами, потому что они вращаются вокруг внешних краев чаш миксеров по эллиптической или круговой оси.

Гомогенизатор

Гомогенизаторы используются для полного смешивания и разрушения материалов. В таких отраслях, как наука, технология и пищевая промышленность, гомогенизаторы используются уже много лет. Молоко и сливки являются известными примерами пищевых продуктов, которые обрабатываются гомогенизаторами.

Эмульгатор

Эмульгаторы представляют собой высокоскоростные смесители, в которых используется перфорированное сито для смешивания материалов, которые в противном случае очень трудно смешать.

Мешалка

Мешалки используются для обработки веществ с низкой вязкостью, таких как жидкости. Процесс перемешивания в основном является вспомогательным процессом, выступая в качестве вторичной процедуры в общем процессе. Обратите внимание, что он не подходит для более толстых и вязких материалов.

Смеситель периодического действия

Смесители периодического действия в основном используются для смешивания материалов с различной продолжительностью перемешивания. Для выполнения этого процесса смесители смешивают одну загрузку материала, а затем снова наполняются следующим материалом или партией.

Для выполнения этого процесса смесители смешивают одну загрузку материала, а затем снова наполняются следующим материалом или партией.

Ленточный миксер

Ленточные миксеры статичны, то есть у них нет движущихся частей. Вместо этого их плоские тонкие лезвия служат стационарными блокпостами, которые должны обходить материалы, которые они смешивают. Когда они это делают, материалы смешиваются и смешиваются друг с другом. Ленточные смесители, как и большинство статических смесителей, легко чистить.

Ленточные блендеры

Ленточные блендеры — это универсальные и легко масштабируемые смесительные устройства. В таких отраслях, как фармацевтика, сельское хозяйство, химическая и пищевая промышленность, ленточные блендеры используются для смешивания порошка, гранул, пеллет, хлопьев и других сухих веществ. Эффективный ленточный смеситель с надежно контролируемым зазором между поверхностями и наконечниками винтовой мешалки может обеспечить быстрое и систематическое смешивание порошков.

- Особенности выбора ленточного блендера

- При выборе ленточного блендера важно учитывать тип процесса, для которого он будет использоваться. Выбор правильного сорта сыграет ключевую роль в том, насколько быстро и эффективно будет смешиваться ваш рецепт. Вот некоторые из факторов, на которые следует обратить внимание:

- Размер и объем ленточных блендеров

- Наиболее важные вещи, которые следует учитывать для ленточных блендеров это объем и профиль. Они зависят от количества смешиваемого материала, а также от скорости смешивания. В некоторых случаях может подойти большой блендер или можно использовать несколько блендеров меньшего размера для большей эффективности производства.

- Ленточный тип

- Ленточные смесители перемешивают материалы их спиральными металлическими лезвиями. Внешняя спираль или внешняя лента перемещают материал внутрь, а внутренняя спираль перемещает материал наружу.

Это создает хорошую циркуляцию материала, обеспечивая мягкое, но быстрое смешивание. В зависимости от смешиваемого материала некоторые из них могут лучше работать с более толстыми лопатками вместо тонких лент. Это верно для твердой пасты и высокожидких ингредиентов.

Это создает хорошую циркуляцию материала, обеспечивая мягкое, но быстрое смешивание. В зависимости от смешиваемого материала некоторые из них могут лучше работать с более толстыми лопатками вместо тонких лент. Это верно для твердой пасты и высокожидких ингредиентов.

- Ленточные смесители перемешивают материалы их спиральными металлическими лезвиями. Внешняя спираль или внешняя лента перемещают материал внутрь, а внутренняя спираль перемещает материал наружу.

- Правильная мощность в л.с. имеет жизненно важное значение для эффективного и действенного смешивания. Выбор блендера со слишком большой мощностью для смешивания определенных ингредиентов может быть дорогостоящим, но слишком низкая мощность может привести к тому, что миксер не запустится или не будет работать должным образом.

- Ленточный смеситель Строительные материалы

- Конструкционные материалы, которые будут использоваться в ленточных блендерах, будут зависеть от свойств смешиваемых ингредиентов и от того, как эти ингредиенты будут использоваться. В пищевой и фармацевтической промышленности миксеры должны быть изготовлены из нержавеющей стали с высококачественной отделкой, чтобы их можно было легко чистить и дезинфицировать.

- Конструкционные материалы, которые будут использоваться в ленточных блендерах, будут зависеть от свойств смешиваемых ингредиентов и от того, как эти ингредиенты будут использоваться. В пищевой и фармацевтической промышленности миксеры должны быть изготовлены из нержавеющей стали с высококачественной отделкой, чтобы их можно было легко чистить и дезинфицировать.

- Метод выгрузки в смесителе

- Способ выгрузки ингредиентов также имеет решающее значение при выборе правильного типа ленточного смесителя. Различные процессы смешения требуют различных методов разгрузки. Для правильного обращения с некоторыми материалами требуется быстрая и немедленная разрядка; в этом случае идеально подходят разгрузочные затворы с откидным дном. Для других материалов может потребоваться постепенная заливка, а не резкое падение; ленточные смесители с шибером в этом случае лучше.

- Заключение

- Смесители с ленточной лентой являются важным оборудованием, используемым во многих отраслях промышленности, таких как пищевая промышленность и фармацевтика. Это оборудование в сочетании с другими различными технологиями, такими как машины для нанесения покрытия на таблетки, счетчики таблеток, машины для рисования и блистерные упаковочные машины, помогают сделать нашу жизнь проще и комфортнее, особенно в медицине и питании.

- Правильный выбор ленточного блендера, который подходит для вашего производственного процесса, может улучшить и оптимизировать вашу производственную линию, а также сохранить качество вашей продукции. Рассмотрение свойств материалов, которые вы будете использовать, и того, как ленточный блендер может соответствовать вашим требованиям, поможет устранить любые будущие проблемы и опасения.

- Смесители с ленточной лентой являются важным оборудованием, используемым во многих отраслях промышленности, таких как пищевая промышленность и фармацевтика. Это оборудование в сочетании с другими различными технологиями, такими как машины для нанесения покрытия на таблетки, счетчики таблеток, машины для рисования и блистерные упаковочные машины, помогают сделать нашу жизнь проще и комфортнее, особенно в медицине и питании.

Промышленный миксер

Промышленные миксеры состоят из большого чана или бака для хранения материалов и лопастей, которые перемешивают материалы с применением силы. Отрасли, предполагающие крупномасштабное коммерческое производство, скорее всего, будут использовать промышленные смесители, так как они способны перерабатывать материалы в больших объемах.

Поточный смеситель

Поточные смесители представляют собой смесители, размещаемые внутри труб или на линии потоков материала. Вместо того, чтобы смешивать материалы в баке, они смешивают их прямо в трубе. Это позволяет им обрабатывать исключительно большие партии материала при использовании исключительно малой мощности. Они также обеспечивают постоянный оборот партии.

Это позволяет им обрабатывать исключительно большие партии материала при использовании исключительно малой мощности. Они также обеспечивают постоянный оборот партии.

Существует два основных типа встроенных смесителей: статические встроенные смесители и динамические встроенные смесители. Статические поточные смесители работают с использованием стационарных смесительных частей контурной формы, в то время как динамические поточные смесители используют комбинацию высокоскоростных вращающихся частей и давления насоса.

Настольный миксер

Настольные миксеры, также известные как стационарные миксеры, монтируются сверху двигателя, чтобы они могли стоять вертикально. Настольные миксеры легко разнообразить, поэтому они доступны во всем, от стилей столешницы на 1 галлон до коммерческих стилей объемом более 25 галлонов.

Переносной смеситель

Переносные смесители — это смесители, которые можно перемещать с одного места на другое, чтобы обеспечить столь необходимое смешивание и смешивание, которое невозможно выполнить за пределами участка. Например, подрядчики часто используют портативные бетономешалки для выполнения небольших работ, например, для смешивания бетона на подъездной дорожке. Переносные миксеры могут быть установлены на грузовиках или прицепах в качестве транспортных миксеров, или они могут перемещаться самостоятельно и питаться от электричества.

Например, подрядчики часто используют портативные бетономешалки для выполнения небольших работ, например, для смешивания бетона на подъездной дорожке. Переносные миксеры могут быть установлены на грузовиках или прицепах в качестве транспортных миксеров, или они могут перемещаться самостоятельно и питаться от электричества.

Бак-смеситель

Проще говоря, бак-смесители или бак-смесители — это смесительные машины, в которых для смешивания материалов используются баки. Обычно их изготавливают из нержавеющей стали.

Стандартные характеристики миксера: основная камера, которая обычно представляет собой большой чан или бак, и моторизованный набор лопастей или лопастей, вращающихся вокруг оси.

В зависимости от области применения, для которой используется миксер, он может иметь набор плоских или острых лопастей. Эти насадки обычно съемные, чтобы миксер мог работать с максимально широким спектром материалов.

Смесительные системы предлагают своим пользователям следующие преимущества: согласованность, эффективность, простота использования и долговечность. Хотя можно смешивать материалы и без них, смесители обеспечивают постоянство результатов, которое трудно найти где-либо еще. Кроме того, другие методы не смешивают материалы так хорошо и быстро, как они. Смесители рассчитаны на то, чтобы хорошо работать и служить долгое время. С ними ваши продукты будут тщательно и равномерно перемешаны на долгие годы.

Миксер Дизайн и настройка Материалы

Большинство смесителей изготавливаются из нержавеющей стали, поскольку этот материал гигиеничен и устойчив к коррозии. Другими материалами, которые могут быть использованы, являются алюминий, чугун, сталь, титан или термопласт.

Соображения

При проектировании миксера производители должны принимать решения в отношении таких деталей, как: материалы, тип, конструкция лопастей и уровень мощности двигателя. Они принимают эти решения на основе спецификаций применения, таких как: толщина и вязкость смешиваемого материала, объем смешиваемого материала, коррозионная активность смешиваемого материала, доступное для клиента пространство и требуемый уровень санитарии.

Они принимают эти решения на основе спецификаций применения, таких как: толщина и вязкость смешиваемого материала, объем смешиваемого материала, коррозионная активность смешиваемого материала, доступное для клиента пространство и требуемый уровень санитарии.

Целью производителей является сборка смесителя с высокой точностью и выбор высококачественных материалов, которые прослужат как можно дольше. Как правило, они используют материалы, устойчивые к коррозии и имеющие поверхность без трения, подобные тем, о которых мы уже упоминали.

Индивидуальная настройка

Хотя производители смесителей могут настраивать смесительное оборудование, это не очень распространено. Тем не менее, индивидуальные микшеры предлагают некоторые преимущества, которые стоит учитывать. А именно, изготовленные на заказ и специализированные машины позволяют их операторам лучше контролировать процесс смешивания. Кроме того, поскольку они являются специализированными машинами, изготовленными по индивидуальному заказу, они изнашиваются медленнее, чем стандартные модели. Некоторые из наиболее распространенных специализаций включают: использование высоких скоростей для смешивания нескольких материалов и модификацию смесителя, чтобы он мог справляться с резкими перепадами давления.

Некоторые из наиболее распространенных специализаций включают: использование высоких скоростей для смешивания нескольких материалов и модификацию смесителя, чтобы он мог справляться с резкими перепадами давления.

Смесители должны быть надежными и иметь исключительную долговечность. С этой целью мы рекомендуем вам приобретать только смесители, сертифицированные авторитетной и широко признанной организацией по стандартизации. В США лучшим примером этого является ASME или Американское общество инженеров-механиков.

В зависимости от области применения, отрасли и местоположения вас могут заинтересовать и другие стандарты. Некоторые из наиболее распространенных включают: API, UL, USFDA, BISC и ABS. Чтобы узнать больше, поговорите с руководителями вашей отрасли и соответствующими государственными учреждениями.

Выбор подходящего производителя миксера Несмотря на то, что стандартное технологическое оборудование легко найти и заказать в Интернете, если вы заботитесь о своем бизнесе, вместо этого вы будете работать с опытным поставщиком миксера. Это не значит, что вы не будете смотреть на их компанию в Интернете; это просто означает, что вы сделаете больше, чем прочитаете описание и нажмете «добавить в корзину». Для достижения наилучших результатов вы хотите поговорить с профессионалом, который может убедиться, что то, что вы получаете, подходит для вашего приложения, и настроить продукт, если это не так. Найдите такого поставщика, ознакомившись с производителями смесителей, которых мы подробно описали на этой странице. Все те, кого мы перечислили, снова и снова зарекомендовали себя со своими клиентами. Все они известны своей качественной работой и обслуживанием клиентов.

Это не значит, что вы не будете смотреть на их компанию в Интернете; это просто означает, что вы сделаете больше, чем прочитаете описание и нажмете «добавить в корзину». Для достижения наилучших результатов вы хотите поговорить с профессионалом, который может убедиться, что то, что вы получаете, подходит для вашего приложения, и настроить продукт, если это не так. Найдите такого поставщика, ознакомившись с производителями смесителей, которых мы подробно описали на этой странице. Все те, кого мы перечислили, снова и снова зарекомендовали себя со своими клиентами. Все они известны своей качественной работой и обслуживанием клиентов.

Чтобы выбрать среди них, мы рекомендуем вам потратить некоторое время на составление списка спецификаций, а затем просмотреть производителей здесь. Часто сверяйтесь со своим списком во время просмотра. Кто выглядит так, как будто они могут служить вам лучше всего? Выберите трех или четырех человек, с которыми вы хотели бы поговорить, а затем обратитесь к каждому из них за предложением.

Мощность теплообменника (нагревателя, калорифера или охладителя). Если она не известна, то ее можно рассчитать по формуле:

Мощность теплообменника (нагревателя, калорифера или охладителя). Если она не известна, то ее можно рассчитать по формуле: С (например T1= 90С)

С (например T1= 90С) Это создает хорошую циркуляцию материала, обеспечивая мягкое, но быстрое смешивание. В зависимости от смешиваемого материала некоторые из них могут лучше работать с более толстыми лопатками вместо тонких лент. Это верно для твердой пасты и высокожидких ингредиентов.

Это создает хорошую циркуляцию материала, обеспечивая мягкое, но быстрое смешивание. В зависимости от смешиваемого материала некоторые из них могут лучше работать с более толстыми лопатками вместо тонких лент. Это верно для твердой пасты и высокожидких ингредиентов.