Как сделать подпитку системы отопления. Ручная и автоматическая

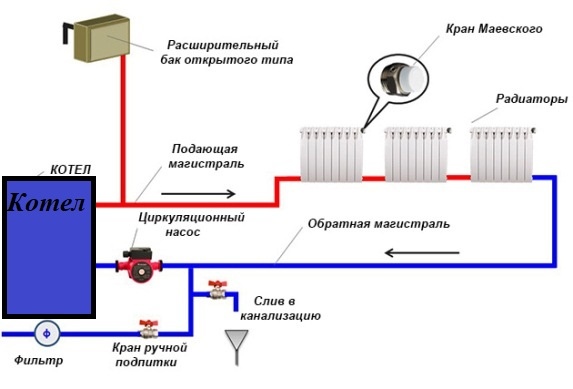

Подпитка – добавление теплоносителя (воды) в систему отопления. Это одна из стандартных операций по техническому обслуживанию. В открытых системах отопления с гравитационной циркуляцией воды происходит наиболее интенсивное испарение через расширительный бак. Для систем такого типа подпитку необходимо осуществлять перед каждым отопительным сезоном, а иногда и во время него. Закрытый тип не так подвержен утрате теплоносителя, но также нуждается в периодической подпитке, не реже одного раза в 3-4 года. Существует много причин снижения уровня теплоносителя в закрытых системах отопления:

- В процессе эксплуатации, особенно при первых и тестовых запусках перед осенне-зимним сезоном, довольно часто срабатывают автоматические воздухоотводчики. Эти устройства располагаются в самых высоких участках трубопроводов. Поэтому температура теплоносителя возле них самая высокая. В процессе сбрасывания воздуха выходит большое количество водяного пара;

- Удаление воздушных пробок с радиаторов отопления сопровождается вытеканием довольно значительного количества воды;

- При эксплуатации системы отопления в максимальных режимах, что характерно для твердотопливных котлов, периодически срабатывает предохранительный клапан.

В этом случае подпитку необходимо организовать оперативно, так-так недостача теплоносителя может привести к перегреву теплообменника и повреждению футеровочного слоя топки твердотопливного котла;

В этом случае подпитку необходимо организовать оперативно, так-так недостача теплоносителя может привести к перегреву теплообменника и повреждению футеровочного слоя топки твердотопливного котла; - Нарушение герметичности трубопроводов, стояков, радиаторов и т. п. В каждом конкретном случае протечка может быть незначительной и незаметной. Но если монтаж выполнен небрежно и имеется много мест микроутечки, уровень теплоносителя снижается довольно быстро.

К чему может привести критически низкий уровень теплоносителя?

- Снижение эффективности системы отопления и появление многочисленных воздушных пробок;

- Перегрев теплоносителя, ведущий к отключению котла;

- Более интенсивное протекание процесса коррозии внутри трубопроводов и радиаторов, в местах контакта с воздухом;

- Существенно возрастает риск выхода из строя котла или контролирующей температуру аппаратуры.

Ручная подпитка

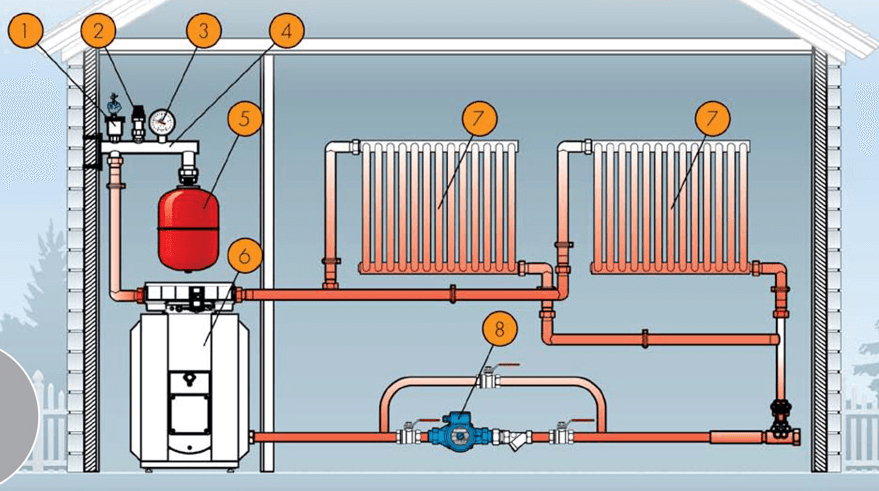

Наиболее простой способ организации ручной подпитки теплоносителя реализуется в открытых системах отопления следующим образом:

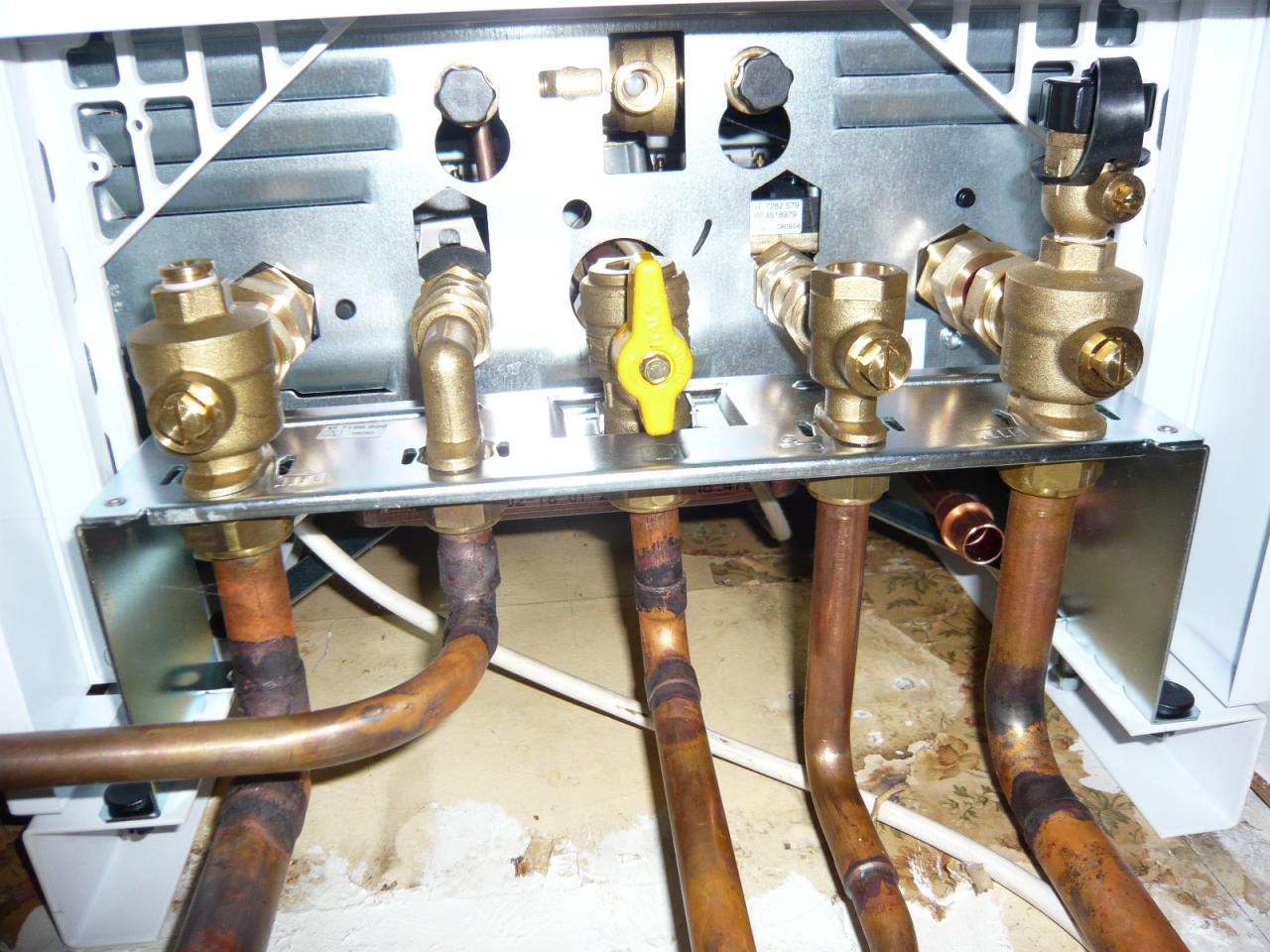

- На обратке системы отопления перед циркуляционным насосом врезается патрубок.

Именно на этом участке самая низкая температура теплоносителя и показатели давления в системе;

Именно на этом участке самая низкая температура теплоносителя и показатели давления в системе; - На патрубок устанавливается обратный клапан для предотвращения слива теплоносителя в водопровод и шаровой кран в качестве отсекающей запорной арматуры;

- Перед краном в трубу врезается фильтр грубой очистки — грязевик;

- Сама труба подключается к системе централизованного водоснабжения.

Такой способ подпитки имеет целый ряд недостатков:

- Владельцу дома придется самостоятельно отслеживать уровень теплоносителя в системе. Для этого визуально оценивается уровень воды в расширительном баке;

- Количество поданной в трубопроводы воды также необходимо контролировать вручную;

- Как правило, наполнение происходит до момента, пока вода начнет выливаться через патрубок перелива расширительного бака.

В том случае, если в доме нет централизованной системы водоснабжения, можно воспользоваться насосным оборудованием для ручной подпитки системы отопления. Для этого рекомендуется применять погружной насос «Малыш» со встроенным обратным клапаном. Насос через гибкий шланг со штуцером или соединением американка подключается к крану слива теплоносителя в канализацию. После подключения запорная арматура открывается, предоставляя доступ в систему. Утечка через насосное оборудование невозможна при условии, что давление в системе не превышает 2 бара. Именно такое давление выдерживает обратный клапан погружного насоса «Малыш». При необходимости к сливному крану подключается отдельный обратный клапан с более высокими рабочими параметрами, чтобы гарантировать отсутствие утечек теплоносителя.

Для этого рекомендуется применять погружной насос «Малыш» со встроенным обратным клапаном. Насос через гибкий шланг со штуцером или соединением американка подключается к крану слива теплоносителя в канализацию. После подключения запорная арматура открывается, предоставляя доступ в систему. Утечка через насосное оборудование невозможна при условии, что давление в системе не превышает 2 бара. Именно такое давление выдерживает обратный клапан погружного насоса «Малыш». При необходимости к сливному крану подключается отдельный обратный клапан с более высокими рабочими параметрами, чтобы гарантировать отсутствие утечек теплоносителя.

ВАЖНО! Подпитку теплоносителя системы отопления открытого типа с твердотопливным котлом следует выполнять при неактивном отопительном оборудовании.

Попадание слишком холодной воды в раскаленный теплообменник может привести к его повреждению.

Масштабные системы отопления открытого типа нуждаются вы подпитке теплоносителем гораздо больше, поэтому наиболее целесообразно вывести подающий шланг с краном непосредственно в расширительный бак. Таким образом, будет реализован контроль уровня теплоносителя при наполнении системы.

Автоматическая подпитка

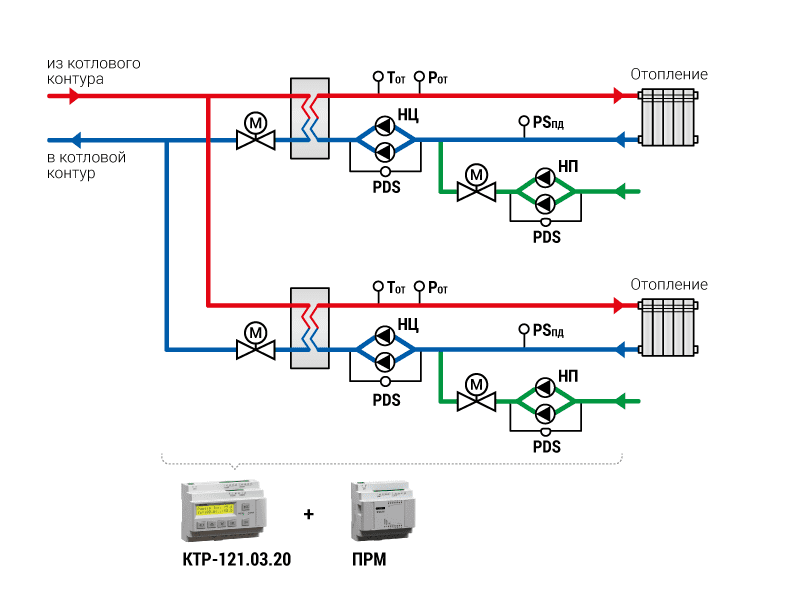

Для системы отопления с закрытым контуром наиболее целесообразно выполнить обустройство автоматического узла подпитки. Несмотря на его высокую стоимость, применение такого оборудования экономически оправдано. Твердотопливные котлы, которые используются в закрытых системах отопления, имеют высокую производительность. Снижение уровня теплоносителя может привести к критическому перегреву теплообменника, топки и самого котла. При этом интенсивное движение теплоносителя по контуру может привести к быстрому уменьшению его количества. А отсутствие устройства безопасности непосредственно на котле не даст возможность оперативно отслеживать количество воды в трубопроводах и радиаторах.

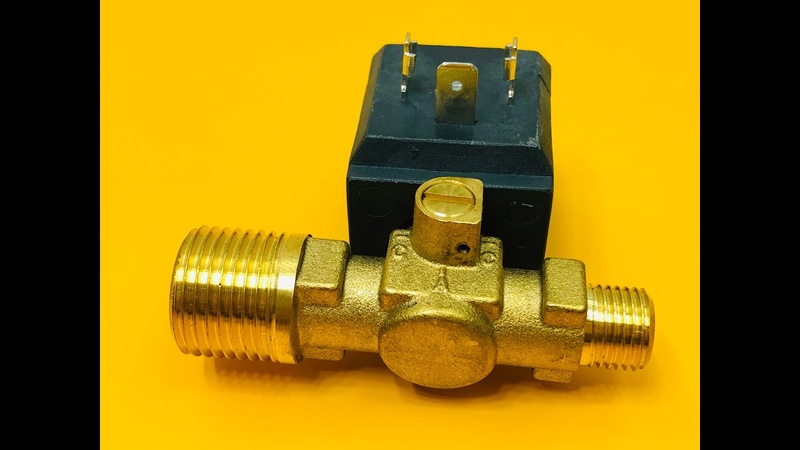

Для устройства узла автоматической подпитки используются различные виды устройств и запорной арматуры. Наиболее целесообразно приобрести специализированное устройство — редуктор подпитки. Он совмещает в одном корпусе все необходимые функциональные элементы:

- Обратный клапан;

- Фильтр;

- Манометр с задвижкой;

- Устройство контроля давления.

На крышке редуктора расположен винт, контролирующий рабочее давление устройства. Его рекомендуется установить на два бара – оптимальное давление в автономной закрытой системе отопления.

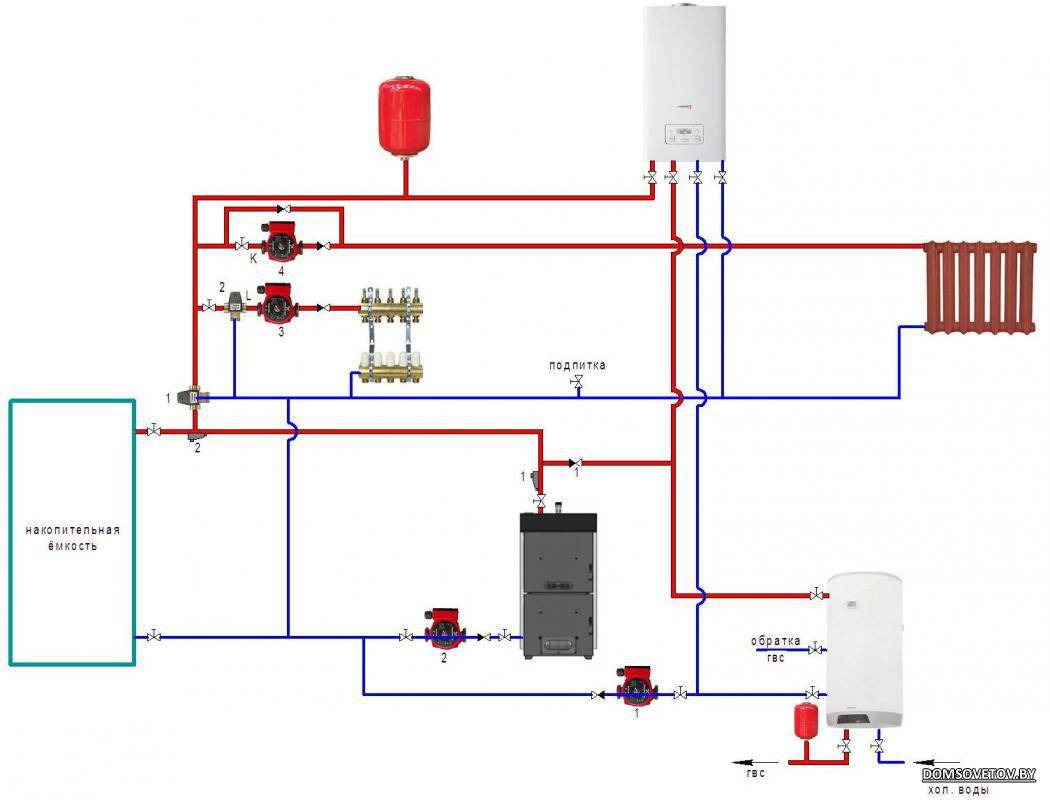

Автономная система автоматической подпитки является одной из наиболее сложных, в техническом исполнении и дорогостоящих. Ее использование экономически оправдано для обслуживания крупных систем отопления на несколько коттеджей с использованием твердотопливных котлов. Такая система, чаще всего, имеет коммерческое применение, и устанавливается на туристических объектах, лыжных курортах и базах отдыха, удалённых от централизованных инфраструктур. Она состоит из следующих элементов:

Она состоит из следующих элементов:

- Ёмкость для воды объёмом 50-100 л;

- Погружной насос;

- Реле давления;

- Высасывающий шланг;

- Воздушный клапан;

- Датчик уровня;

- Штуцер с фильтром грубой очистки;

- Датчик уровня жидкости.

В случае если в качестве теплоносителя используется не вода, а гликолесодержащие растворы система доукомплектовывается устройством перемешивания, чтобы предотвратить расслоение теплоносителя на различные фракции по плотности.

Принцип действия автоматической системы подпитки отопления для крупных тепловых узлов следующий:

- Теплоноситель подается в емкость через штуцер с фильтром. Это исключит возможность попадания загрязнения в трубопроводы отопления;

- Для заполнения системы отопления используется объемный насос с ограниченной производительностью. Это позволит равномерно заполнить трубопроводы и теплотехнические устройства теплоносителем при первом пуске;

- При достижении заданного давления реле отключает насос и прекращает подачу теплоносителя.

При снижении рабочего давления реле осуществляет автоматическое включение насоса;

При снижении рабочего давления реле осуществляет автоматическое включение насоса; - Сигнал с датчика уровня жидкости, расположенного в ёмкости, подключается к световой сигнализации в разрыв цепи;

- Воздушный клапан устанавливается в крышку ёмкости для выравнивания давления при отборе теплоносителя;

- Все энергозависимые устройства контроля, подключается через блок бесперебойного питания, что обеспечит постоянный контроль давления теплоносителя в системе отопления.

Наиболее простая ситуация с газовыми котлами, которые используются в автономных системах отопления квартир. Практически все современные модели особенно двухконтурных газовых котлов уже имеют встроенный редуктор подпитки. Он соединяется с подающим патрубком ГВС. И при падении давления автоматически добавляет теплоноситель в трубопровод. Мастеру при установке не нужно выполнять специальных операций и дополнительных подключений. Все необходимые элементы управления и контроля уже входят в стандартную комплектацию.

Подписывайтесь так же на наш Youtube, группу Вконтакте, Яндекс Дзен. Там много полезного и интересного контента!

Подпитка системы отопления антифризом в частном доме

Главная \ Отопление \ Монтаж системы отопления \ Подпитка отопления

Сервисный центр котлов отопления предлагает услуги установки и обслуживания отопительного оборудования в частных домах и коммерческих предприятиях в Московской области и Новой Москве на правах специализированной организации. Монтаж и пуско-наладка узла подпитки теплоносителя в систему обогрева жилого дома, здания предприятия. Установка и запуск насоса автоматической подпитки отопления антифризом (незамерзающей жидкостью). Монтируем автоматические клапана для подпитки отопительной схемы технической водой в загородном доме в любом районе Подмосковья. Осуществляем ремонт настенных и напольных газовых отопителей и узлов подпитки котлов.

|

Сервисный центр котлов отопления 8 (495) 761 16 82 Аварийно-диспетчерская служба 8 (901) 540 45 21 круглосуточно |

В целях сохранения свойств антифриза, работающего для системы отопления частного дома, необходимо установить систему подпитки незамерзающей жидкости для отопления. Подпитка отопительным антифризом должна ограничить доступ неподготовленной воды в теплоноситель при несанкционированных закачках, чтобы антифриз не терял свои свойства на протяжении эксплуатационного периода.

Как сделать подпитку системы отопления антифризом? Совсем не таким образом, как для воды. Такая система состоит из насоса, который соединён с системой отопления коттеджа и дежурной ёмкости, куда заливается незамерзающий жидкий компонент. С помощью насоса жидкость закачивается в трубопровод отопления до необходимого давления. Использование обратного клапана в узле подпитки системы отопления даёт гарантию правильного поступления антифриза при закачке без обратного хода жидкости.

Такая система состоит из насоса, который соединён с системой отопления коттеджа и дежурной ёмкости, куда заливается незамерзающий жидкий компонент. С помощью насоса жидкость закачивается в трубопровод отопления до необходимого давления. Использование обратного клапана в узле подпитки системы отопления даёт гарантию правильного поступления антифриза при закачке без обратного хода жидкости.

Для водяного и незамерзающего теплоносителя используются аналогичные схемы и системы подпитки, подпиточные узлы и оригинальные клапана в котлах отопления настенного типа. Но стоит обратить внимание на то, что свойства воды и антифризов отличаются по своим химическим и физическим хирактеристикам. |

Специальные циркуляционные насосы для антифризов, с помощью которых производится заполнение отопительных систем незамерзающими жидкостями, не производятся. В этих случаях применяются стандартные насосы для воды.

Характеристики любого морозостойкого теплоносителя (антифриза) подходят под технические показатели и ресурс любого отопительного прибора и насосов также, если эти условия предусмотрены производителем оборудования.

Как правило, каждый изготовитель техники для отопления и её обвязки (котлов, циркуляционных насосов, расширительных баков) не рекомендует использовать антифриз в качестве теплоносителя. Некоторые зарубежные, чаще европейские фирмы обязывают использовать незамерзающие теплоносители собственного производства взамен умягчённой воды в своих водогрейных котлоагрегатах (из сплавов, меди, чугуна и стали) для сохранения заводской гарантии на данное оборудование.

Возможны варианты автоматической подпитки системы отопления антифризом. Несовершенство незамерзающей жидкости, в отличие от качественных характеристик умягчённой воды, не даёт отопителю гарантии стабильной работы с такой закачкой. В этом случае необходим постоянный визуальный контроль, что противоречит присутствию автоматической подпитки.

Мы всё-таки рекомендуем перед принятием решения по использованию того или другого теплоносителя, а также установки подпиточного узла в систему отопления, не потерпеть затрат и проконсультироваться со специалистом специализированного сервиса.

Желаем всем мира и тепла в Ваших домах!

Антифриз или вода для системы отопления жилого дома.

Характеристики антифриза как теплоносителя для системы отопления коттеджа.

Способы промывки радиаторов и теплообменников отопления в частном доме.

Лучший вариант воды для любой отопительной системы в Подмосковье.

Новостивсе

12.01.2022

Промывка приборов отопления частного дома в Подмосковье

12.01.2022

Монтаж системы отопления частного дома

11.01.2022

Профилактика и настройка дизельных котлов

10.01.2022

Техническое обслуживание и ремонт газового котла в 2022 г

07.11.2019

Газоснабжение частных домов и зданий предприятий

Обработка подпиточной воды в котловых системах и системах охлаждающей воды

Поддержание системной воды для технологических процессов жизненно важно для обеспечения эффективной работы.

В типичных производственных циклах потери воды и пара происходят естественным образом, например, в результате испарения или технологического использования. Эти потери должны быть восполнены соответствующим образом очищенной подпиточной водой.

Что такое подпиточная вода?

Подпиточная вода просто относится к воде, которая добавляется в производственные процессы для компенсации потерь.

Все котельные системы теряют воду. Некоторые из них будут намеренно потеряны при продувке котла для удаления примесей, которые накапливаются внутри котла. Для возмещения этих потерь добавляется подпиточная вода.

В системах охлаждения вода может теряться из-за дрейфа, испарения и продувки, что необходимо для поддержания контролируемого накопления твердых частиц. Потерянная вода должна постоянно заменяться подпиточной водой, которая обычно добавляется в бассейн градирни.

Качество подпиточной воды

Качество подпиточной воды имеет решающее значение, поскольку оно может оказать существенное влияние на всю систему.

Например, мусор, втянутый через вентиляторы системы охлаждения, может засорить сетчатые фильтры и клапаны, вызывая накопление шлама. Мусор от макияжа может накапливаться, что также может привести к выходу трубки из строя. В конечном счете, если вода не очищается, это может привести к загрязнению, образованию накипи и коррозии.

Подпиточная вода должна быть обработана для уменьшения или удаления примесей, чтобы максимизировать производительность установки.

Источники подпиточной воды

Источники питьевой воды обычно используются для подпиточной воды. Однако в стремлении к более устойчивым методам одним из источников, который становится все более популярным, являются муниципальные сточные воды вторичной очистки (серые воды). Другие источники, которые все чаще используются, включают подземные воды и даже морскую воду.

Особенно важно очищать подпиточную воду из этих источников, поскольку они содержат гораздо более высокую концентрацию примесей, чем питьевая вода. Например, в серой воде часто встречаются аммиак, фосфор и органические соединения.

Например, в серой воде часто встречаются аммиак, фосфор и органические соединения.

Общие примеси

Любая вода содержит различные примеси, в том числе растворенные и взвешенные вещества.

Некоторые из наиболее распространенных:

водоросли, ил и отложения — они могут привести к образованию шлама

Проводимость/общее количество растворенных твердых веществ (TDS) — чем выше проводимость, тем выше TDS, и это может способствовать повышению потенциала коррозии

pH — чем выше pH, тем больше вероятность образования накипи

Щелочность — высокая щелочность, как правило, имеет более высокий pH, что увеличивает вероятность образования накипи

Жесткость на основе кальция и магния — жесткость на основе кальция может сочетаться с щелочностью с образованием известкового налета, увеличивая вероятность коррозии

Кремнезем — могут образовываться трудноудаляемые отложения, для удаления которых требуются опасные химические вещества

Хлориды и сульфаты — могут вызывать сильную коррозию

Бактерии — может привести к образованию биопленки и коррозии

Растворенные газы — в системах паровых котлов, более высокий уровень кислорода может привести к кислородной точечной коррозии

Обработка подпиточной воды

Обработка подпиточной воды поможет:

Как правило, подпиточная вода сначала обрабатывается для удаления плавающих и взвешенных материалов. Жесткую воду можно смягчить, заменив двухвалентные катионы растворенных кальция и магния натрием. Для систем водоснабжения высокого давления вода должна быть деминерализована с помощью обратного осмоса, дистилляции или ионного обмена.

Жесткую воду можно смягчить, заменив двухвалентные катионы растворенных кальция и магния натрием. Для систем водоснабжения высокого давления вода должна быть деминерализована с помощью обратного осмоса, дистилляции или ионного обмена.

Ионный обмен

В то время как твердые вещества можно отделить от жидкости путем фильтрации, для растворимых веществ требуются другие средства. Ионный обмен – это процесс удаления вредных веществ из жидкостей и замена их полезными ионами. Применяется в водоподготовке, в том числе в промышленной деминерализации и умягчении воды.

Обратный осмос

Обратный осмос — это процесс очистки воды, в котором используется частично проницаемая мембрана для удаления ионов, нежелательных молекул и более крупных частиц из воды.

Дистилляция

Дистилляция — один из старейших методов очистки воды. Вода кипятится, в результате чего происходит повторная конденсация водяного пара. Однако это дорогостоящий и энергозатратный процесс.

Полировка

Полировка — еще один метод очистки воды, который помогает продлить срок службы оборудования, повысить эффективность теплопередачи и снизить потребление энергии, воды и химикатов за счет удаления примесей.

Использование биоцидов

Микробиологическое загрязнение также вызывает озабоченность, поскольку бойлеры и системы охлаждения создают идеальную среду для микробов. Поэтому обработка биоцидами необходима для поддержания производительности систем.

Качество воды в системах кипячения и охлаждения должно поддерживаться надлежащим образом для обеспечения эффективности технологических процессов. Поэтому очистка подпиточной воды необходима для удаления примесей перед ее добавлением в систему. Тип обработки во многом будет зависеть от источника воды и производственных требований системы.

Ключи к надежной обработке подпиточной воды для котлов

Опубликовано ChemTreat On

Кэти Перриман, Эд Сильвестр и Брэд Бьюкер, ChemTreat, Inc.

Первоначально эта статья появилась в The Analyst , публикации AWT.

Вода высокой чистоты, как правило, необходима для парогенераторов, производящих энергию, так как условия высокой температуры/давления требуют контроля концентрации примесей до низких концентраций в миллиардных долях (млрд) для предотвращения серьезной коррозии и загрязнения. Однако для тысяч и тысяч котлов низкого давления на промышленных предприятиях по всей стране требования к чистоте воды обычно не такие строгие. Тем не менее, случаи, когда неправильная конструкция или сбои в системе очистки подпиточной воды приводили к сильному образованию накипи и коррозии, регистрировались десятилетиями и продолжают происходить. Это может привести к потере производства и дорогостоящему ремонту или замене оборудования. В этой статье рассказывается о важности обработки подпиточной воды для котлов низкого давления и описываются современные технологии производства подпиточной воды хорошего качества по разумной цене.

Парогенераторы низкого давления

Пар низкого давления (давление ниже 900 фунтов на квадратный дюйм манометра [psig] в целом, и часто между 50 и 600 psig) используется на многих промышленных предприятиях по всей стране. Например, пар обычно используется во многих процессах на нефтеперерабатывающих заводах, в том числе в качестве неотъемлемого источника тепла при атмосферной перегонке, а также в процессах крекинга и риформинга. Турбины, питающие паром, для производства воздуха для доменных печей на металлургических комбинатах; варочные котлы и концентраторы на бумажных фабриках; испарители, кристаллизаторы и реакционные сосуды на химических предприятиях; и строить тепловые системы повсюду. У этого списка нет конца.

Стимулом для написания этой статьи послужил непосредственный опыт авторов и слишком частые отчеты наших коллег, которые впервые при поступлении на заводы обнаруживают серьезные проблемы с образованием накипи, коррозией или чистотой пара, которые можно напрямую проследить. либо из-за плохой конструкции, либо из-за недостаточного внимания к системе подпиточной воды (и часто к химии возврата конденсата). Это часто происходит из-за того, что руководство завода, операторы или технический персонал сосредоточены на химическом процессе и технике, при этом производство пара (и системы охлаждающей воды) представляются довольно туманными объектами, требующими меньшего внимания.

либо из-за плохой конструкции, либо из-за недостаточного внимания к системе подпиточной воды (и часто к химии возврата конденсата). Это часто происходит из-за того, что руководство завода, операторы или технический персонал сосредоточены на химическом процессе и технике, при этом производство пара (и системы охлаждающей воды) представляются довольно туманными объектами, требующими меньшего внимания.

Большинство котлов на крупных промышленных предприятиях являются водотрубными, часто блочными, хотя большие котлы могут монтироваться на месте. Скорость пропаривания (фунтов в час [lb/h]) обычно составляет от пяти до шестизначных цифр. Обычно эти котлы включают пароперегреватели для повышения температуры пара выше точки насыщения и обеспечения того, чтобы пар имел надлежащую энергию и / или оставался сухим до момента использования. Для котлов, питающих турбины, требуется перегрев, чтобы предотвратить чрезмерное образование конденсата в турбине, которое может повредить лопасти.

Проблемы с косметикой

Вероятно, с тех пор, как люди впервые начали нагревать воду для личных нужд, наш вид наблюдал осаждение в нагретых сосудах. Эти вопросы стали гораздо более острыми после изобретения и расширения использования паровой машины во время промышленной революции 18-го и 19-го веков. Основным виновником было (и до сих пор часто является) отложение карбоната кальция.

Эти вопросы стали гораздо более острыми после изобретения и расширения использования паровой машины во время промышленной революции 18-го и 19-го веков. Основным виновником было (и до сих пор часто является) отложение карбоната кальция.

Это уравнение описывает реакцию ионов кальция (Ca 2+ ) и бикарбонатной щелочности (HCO 3 – ), которые могут возникать в системах горячего водоснабжения и котлах. Важно отметить, что CaCO 3 является обратно растворимой солью, потенциал осаждения которой увеличивается с повышением температуры. Как ясно показано на рис. 1, это не тот механизм, который ушел в прошлое.

Поскольку давление и мощность парогенераторов в прошлом веке увеличились, возникла необходимость в методах минимизации и контроля образования накипи CaCO 3 . Распространенное решение от 19Начиная с 30-х годов используется умягчение подпиточной воды цеолитом натрия, технология, которая стала применяться с развитием синтетических ионообменных смол (рис. 2).

2).

Каждая из этих гранул содержит миллиарды активных центров, которые для смягчения натрия обычно представляют собой группы сульфоновой кислоты с присоединенным натрием (SO

При прохождении подпиточной воды через сосуд кальций (Ca2+) и магний (Mg2+) заменяются на натрий. Наибольшее сродство имеет кальций, за которым следует магний, поэтому по мере эксплуатации смола образует слоистую структуру.

Умягченный поток с удаленной жесткостью все еще содержит другие растворенные ионы, включая щелочность, хлорид (Cl – ), сульфат (SO 4 2-) и кремнезем (SiO 2 ). Когда слой достигает истощения, он регенерируется с помощью соляного раствора, который удаляет ионы жесткости в поток отходов, который выбрасывается.

На данный момент некоторые особенности умягчения натрия требуют дополнительного обсуждения. Многие парогенерирующие системы низкого давления были спроектированы с умягчением натрия в качестве основного метода обработки подпитки котла без дополнительной обработки. И действительно, этого может быть достаточно для многочисленных парогенераторов. В таблице A приведены некоторые общие рекомендации, взятые из известного источника Американского общества инженеров-механиков (ASME), в отношении предельных значений примесей в водотрубных промышленных котлах низкого и среднего давления.

Многие парогенерирующие системы низкого давления были спроектированы с умягчением натрия в качестве основного метода обработки подпитки котла без дополнительной обработки. И действительно, этого может быть достаточно для многочисленных парогенераторов. В таблице A приведены некоторые общие рекомендации, взятые из известного источника Американского общества инженеров-механиков (ASME), в отношении предельных значений примесей в водотрубных промышленных котлах низкого и среднего давления.

Данные показывают, что в котлах низкого давления допустима значительная щелочность, и для многих применений может быть желательна некоторая щелочность, поскольку она помогает защитить металлические поверхности от коррозии, к чему мы вернемся позже. Однако HCO 3 , достигнув котла, в значительной степени превращается в CO 2 посредством следующих реакций в уравнениях 2-4.

Конверсия в диоксид углерода (CO 2 ) в результате комбинированных реакций может достигать 90%. CO 2 испаряется вместе с паром, и когда CO 2 повторно растворяется в конденсате, это может повысить кислотность возврата конденсата.

CO 2 испаряется вместе с паром, и когда CO 2 повторно растворяется в конденсате, это может повысить кислотность возврата конденсата.

Хотя уровень pH, создаваемый этой реакцией, имеет относительно мягкий нижний предел, кислотности более чем достаточно, чтобы вызвать значительную коррозию углеродистой стали в системах возврата конденсата. Например, 3 части на миллион (ppm) CO 2 в чистом паровом конденсате снизят pH до 5,26. Если в системе присутствует растворенный кислород, коррозия может значительно усилиться.

Работа агрегата, которая может свести к минимуму образование CO 2 в парогенераторе, показана на следующей принципиальной диаграмме.

Обратите внимание на декарбонизатор принудительной тяги с впрыском кислоты в сырье. Кислотное кондиционирование сдвигает уравнение 4 влево, а хорошо спроектированный декарбонизатор может снизить концентрацию CO 2 до низкого уровня частей на миллион (ppm). Подача каустической соды после декарбонизатора затем повышает pH воды, чтобы сделать ее менее коррозионной на пути к котлу. Примечание: Если охлаждение пара обеспечивается прямым впрыском питательной воды из деаэратора, то для повышения pH нельзя использовать щелочь. Требуется нелетучее соединение (например, аммиак, амин).

Примечание: Если охлаждение пара обеспечивается прямым впрыском питательной воды из деаэратора, то для повышения pH нельзя использовать щелочь. Требуется нелетучее соединение (например, аммиак, амин).

Еще одна проблема, кратко упомянутая выше, требует небольшого обсуждения. Слишком часто, когда технические представители впервые посещают завод, они обнаруживают котлы с отложениями накипи, коррозией или и тем, и другим. Во многих случаях заводской персонал выявляет проблемы с умягчителями, которые привели к скачкам твердости. Уравнение 1 и рисунок 2 иллюстрируют возможные последствия таких трудностей. Но даже правильно работающий умягчитель/декарбонизатор позволяет многим ионам, таким как хлориды и сульфаты, попадать в котел. Без пристального внимания к химическому составу котловой воды и контролю продувки котлов накопление этих ионов может вызвать коррозию и другие проблемы, включая образование пены в барабанах котлов. Это, в свою очередь, может привести к загрязнению паром и проблемам на выходе. Еще раз подчеркнем, что система подпитки парогенератора и управление химическим режимом котловой воды требуют не меньшего внимания, чем технологические операции.

Еще раз подчеркнем, что система подпитки парогенератора и управление химическим режимом котловой воды требуют не меньшего внимания, чем технологические операции.

Что-то лучше, чем размягчение?

Для современных систем подпитки обратный осмос (ОО) предлагает надежную альтернативу умягчению, когда даже базовые системы могут удалять из воды более 99 процентов всех ионов. Процесс осмоса известен давно. Два раствора с разной концентрацией, разделенные полупроницаемой мембраной, пропускающей только воду, заставят воду в разбавленном растворе двигаться через мембрану в другой раствор, чтобы сбалансировать концентрацию. Это явление вызывает осмотическое давление на мембрану до тех пор, пока растворы не достигнут равновесия. Как следует из названия «обратный осмос», реакция протекает в обратном направлении, и под давлением получается очищенная вода из более концентрированного потока.

Потенциальное применение обратного осмоса в качестве метода очистки подпиточной воды стало широко известно в прошлом веке и стало популярным благодаря разработке и совершенствованию технологии спирально-навитых мембран.

Плоский мембранный лист имеет несколько слоев в качестве основы, все они обернуты вокруг центрального перфорированного пластикового сердечника. Поток поступает в передний конец каждого элемента и течет вдоль носителя питательной воды, в то время как давление проталкивает воду через мембрану. Очищенная вода, известная как пермеат, поступает в центральную сердцевину, а все более концентрированная питательная вода (брак) выходит из элемента.

Каждый сосуд высокого давления обратного осмоса обычно состоит из нескольких элементов, расположенных последовательно.

Уплотнительные кольцауплотняют каждый элемент вдоль стенок сосуда под давлением, чтобы питательная вода не закорачивала какой-либо из элементов. Типичный сосуд высокого давления обратного осмоса состоит из пяти или шести элементов.

Конфигурация предназначена для обработки воды с помощью механизма, известного как перекрестная фильтрация.

Сырье течет параллельно мембранам обратного осмоса, и под давлением чистая вода проходит через мембраны, в то время как примеси уносятся вместе с отходами. Через мембрану проходят только несколько меньших одновалентных ионов (Na+, Cl-, двуокись кремния, HCO3). Однако, несмотря на то, что фильтрация с поперечным потоком предназначена для удержания примесей во взвешенном состоянии в потоке отходов, неизбежно, что даже при исключительно чистой подпитке соединения будут постепенно накапливаться на поверхности мембраны. Как правило, остаточные взвешенные вещества, не улавливаемые предварительной обработкой, накапливаются в свинцовых мембранах системы обратного осмоса. И наоборот, поскольку растворенные ионы концентрируются при переходе воды от одной мембраны к другой, образование накипи становится все более серьезной проблемой в последующих элементах.

Через мембрану проходят только несколько меньших одновалентных ионов (Na+, Cl-, двуокись кремния, HCO3). Однако, несмотря на то, что фильтрация с поперечным потоком предназначена для удержания примесей во взвешенном состоянии в потоке отходов, неизбежно, что даже при исключительно чистой подпитке соединения будут постепенно накапливаться на поверхности мембраны. Как правило, остаточные взвешенные вещества, не улавливаемые предварительной обработкой, накапливаются в свинцовых мембранах системы обратного осмоса. И наоборот, поскольку растворенные ионы концентрируются при переходе воды от одной мембраны к другой, образование накипи становится все более серьезной проблемой в последующих элементах.

Базовая система обратного осмоса представляет собой двухступенчатую однопроходную систему, как показано на рис. 9.

На этой диаграмме показана важная функция RO. При «обычной» питательной воде примерно 50 % питательной воды преобразуется в пермеат в каждом сосуде высокого давления первой ступени. Это означает, что без дальнейшей обработки 50% питательной воды будет потрачено впустую. В показанной выше двухступенчатой конструкции сырая питательная вода проходит через шесть параллельных сосудов под давлением на первой стадии, а отходы из этих сосудов направляются через три дополнительных сосуда под давлением на второй стадии. Общее восстановление воды увеличивается до 75%.

Это означает, что без дальнейшей обработки 50% питательной воды будет потрачено впустую. В показанной выше двухступенчатой конструкции сырая питательная вода проходит через шесть параллельных сосудов под давлением на первой стадии, а отходы из этих сосудов направляются через три дополнительных сосуда под давлением на второй стадии. Общее восстановление воды увеличивается до 75%.

Для некоторых применений, особенно для производства воды сверхвысокой чистоты, широко используется двухпроходный обратный осмос. В этой конфигурации пермеат первого прохода обрабатывается отдельным набором мембран. Поскольку питательная вода уже была значительно очищена, достижимо восстановление от 85% до 90% после второго прохода. Отходы возвращаются обратно на вход первого прохода, и вода не сбрасывается в отходы со второго прохода.

В последние годыRO стал довольно популярным для нескольких применений, особенно для паровых электростанций. RO плюс полирующие ионообменники со смешанным слоем или электродеионизация могут производить воду высокой чистоты, необходимую для производства пара

Система обратного осмоса для предотвращения загрязнения и образования накипи

Мембраны обратного осмоса, особенно свинцовые элементы, подвержены загрязнению твердыми частицами. Важным показателем для определения этого потенциала загрязнения является индекс плотности ила (SDI). Обычно 5-микронные (мкм) глубинные фильтры размещаются перед RO, чтобы свести к минимуму возможность загрязнения твердыми частицами. Тесты SDI следует проводить на стоках из этих фильтров. Тест SDI прост. Текущая проба питательной воды обратного осмоса после картриджных фильтров направляется через фильтр 0,45 мкм при манометрическом давлении 30 фунтов на кв. дюйм. Измеряют время прохождения 500 миллилитров (мл) воды через фильтр в начале испытания (ti) и снова через 15 минут (tf). SDI рассчитывается, как показано в уравнении 5:

Важным показателем для определения этого потенциала загрязнения является индекс плотности ила (SDI). Обычно 5-микронные (мкм) глубинные фильтры размещаются перед RO, чтобы свести к минимуму возможность загрязнения твердыми частицами. Тесты SDI следует проводить на стоках из этих фильтров. Тест SDI прост. Текущая проба питательной воды обратного осмоса после картриджных фильтров направляется через фильтр 0,45 мкм при манометрическом давлении 30 фунтов на кв. дюйм. Измеряют время прохождения 500 миллилитров (мл) воды через фильтр в начале испытания (ti) и снова через 15 минут (tf). SDI рассчитывается, как показано в уравнении 5:

Общее эмпирическое правило заключается в том, что SDI должен быть как минимум ниже 5, а предпочтительно ниже 3. Однако SDI не должен быть единственным критерием, определяющим пригодность приложения RO. Следует также учитывать тип воды и/или природу загрязняющих веществ. Например, в одном приложении показания SDI подачи обратного осмоса всегда находились в диапазоне от 1 до 3. Тем не менее, мембраны засорялись исключительно мелкими частицами оксида железа.

Тем не менее, мембраны засорялись исключительно мелкими частицами оксида железа.

Образование накипи — еще одна проблема, требующая внимания. Когда вода течет через сосуд высокого давления обратного осмоса, концентрат постоянно накапливает растворенные твердые вещества, что увеличивает вероятность образования накипи. Карбонат и сульфат кальция могут накапливаться до такой степени, что начинают выпадать осадки. Другие возможные отложения включают силикаты кремнезема и щелочных металлов, сульфат стронция, сульфат бария и фторид кальция. В то время как предварительная обработка может снизить концентрацию многих соединений, образующих накипь, остальные все же могут вызывать проблемы. Особенно трудно удалить отложения сульфата бария и стронция. Известные производители мембран разработали программы для расчета пределов растворимости этих солей. Программа предупредит пользователя, если будет превышен какой-либо предел растворимости. Программы также обеспечивают расчеты «нормализации» системы обратного осмоса, как описано ниже.

типична для систем обратного осмоса. Обычные антискаланты включают полиакрилаты и фосфонаты. Правильный антинакипин или смесь может контролировать сульфат кальция в 7 раз выше предела насыщения, сульфат стронция на 800% выше предела насыщения и сульфат бария на 6000% выше предела насыщения.

Химические вещества предварительной обработки могут повлиять на характеристики мембраны. Коагулянты катионной разновидности и, прежде всего, соединения алюминия и некоторые органические коагулянты/флокулянты, особенно неприятны для мембран обратного осмоса. Если эти агенты присутствуют, следует рассмотреть методы их удаления. Хлор, обычно вводимый в виде отбеливателя, вводимого в первичный состав установки для контроля микробиологического обрастания, будет реагировать с атомами азота в мембранах обратного осмоса и необратимо повреждать материалы. Хлор следует удалять до обратного осмоса, но отсутствие каких-либо биоцидов подвергает мембраны опасности микробной атаки. На рис. 10 показано, как биообрастание может повредить мембранный элемент.

На рис. 10 показано, как биообрастание может повредить мембранный элемент.

Биологическое загрязнение может привести к необратимому повреждению мембран, поскольку отложения невозможно полностью удалить стандартными методами очистки. Крайне важно свести к минимуму условия, которые могут привести к микробиологическому отложению. Доступны методы, альтернативные хлору, для минимизации отложения микробов внутри мембран. Одним из них является периодическая обработка неокисляющим или слабоокисляющим биоцидом (частота зависит от потенциала загрязнения). Популярным выбором является дибромнитрилпропионамид (DBNPA). Химическая диаграмма DBNPA показана на рисунке 11.

DBNPA представляет собой быстродействующий биоцид, который можно легко удалить из любых выделений путем повышения pH примерно до 9 или, как правило, путем обработки бисульфитом натрия. Другой возможностью является специализированная версия диоксида хлора (ClO 2 ). A Такой продукт может показаться неожиданным, так как диоксид хлора может действовать как сильный окислитель в охлаждающей воде. Однако в этом случае хлор не свободен и, следовательно, не реагирует с атомами азота в мембранах.

Однако в этом случае хлор не свободен и, следовательно, не реагирует с атомами азота в мембранах.

Очистка обратного осмоса

Даже при хорошо контролируемой предварительной обработке и антинакипинах мембраны обратного осмоса все равно будут собирать отложения. Ведущие элементы собирают остаточные коллоидные и взвешенные твердые частицы, в то время как последующие элементы, особенно те, что находятся на второй ступени, видят более высокие концентрации растворенных ионов, которые могут осаждаться. Проблема усугубляется тем, что давление, необходимое для проталкивания воды через мембраны, может удерживать некоторые из этих частиц на месте. Если примеси накапливаются бесконтрольно, конечным результатом является необратимое загрязнение мембраны.

Таким образом, программы нормализации являются ключевыми для определения необходимости и планирования очистки обратного осмоса. Температура оказывает значительное влияние на поток пермеата и давление, а изменения температуры могут маскировать колебания потока и давления, вызванные взвешенными твердыми частицами или образованием накипи. Программы нормализации используют измерения температуры, давления и расхода для получения скорректированных значений для всех температурных условий. Обычное практическое правило заключается в том, чтобы запланировать очистку, когда нормализованное значение упадет на 10–15 % по сравнению с базовым уровнем. Программы нормализации также могут помочь обнаружить увеличение прохождения соли, вызванное неисправностью или деградацией мембраны, которое в противном случае могло бы быть связано с температурными эффектами.

Программы нормализации используют измерения температуры, давления и расхода для получения скорректированных значений для всех температурных условий. Обычное практическое правило заключается в том, чтобы запланировать очистку, когда нормализованное значение упадет на 10–15 % по сравнению с базовым уровнем. Программы нормализации также могут помочь обнаружить увеличение прохождения соли, вызванное неисправностью или деградацией мембраны, которое в противном случае могло бы быть связано с температурными эффектами.

Двухэтапный процесс очистки часто используется для удаления потенциально широкого спектра загрязнений, которые могут накапливаться в мембранах обратного осмоса. Как правило, на первом этапе через мембраны циркулирует раствор с высоким pH (12 при 95°F). Щелочной раствор удаляет накопившиеся органические соединения, микробиологические и другие. За этим этапом следует ополаскивание и часто этап низкого pH с лимонной кислотой в качестве ключевого ингредиента. Низкий pH помогает удалить растворимые минеральные соли, такие как карбонат кальция, а лимонная кислота хелатирует металлы, особенно железо. Включение нагревателя в контур очистки позволяет значительно ускорить процесс.

Включение нагревателя в контур очистки позволяет значительно ускорить процесс.

Важной концепцией является очистка каждой ступени отдельно. В противном случае извлеченные примеси с одной ступени могут загрязнить другую, и наоборот. Кроме того, системы очистки обычно проектируются с картриджными фильтрами в контуре очистки для сбора твердых частиц во время процесса. Эти фильтры следует заменять после каждого этапа очистки.

Вышеизложенное является только общим руководством. Обратитесь к производителю обратного осмоса за конкретными указаниями.

Проблемы с потоком отходов обратного осмоса

Как уже отмечалось, типичная двухступенчатая однопроходная система обратного осмоса извлекает примерно 75% входного сырья и производит поток отходов (брак) из оставшихся 25%. Этот поток должен быть где-то расположен. Для заводов с градирнями бассейн одной из градирен часто является идеальным местом для отходов. С другой стороны, многие заводы имеют очистные сооружения для очистки сточных вод перед сбросом в окружающую среду. Отход обратного обратного осмоса в основном представляет собой растительный состав, концентрированный в четыре раза, поэтому он не должен перегружать оборудование для очистки сточных вод.

Отход обратного обратного осмоса в основном представляет собой растительный состав, концентрированный в четыре раза, поэтому он не должен перегружать оборудование для очистки сточных вод.

Для котлов низкого давления доступны различные программы обработки, которые могут включать фосфаты, органические полимеры и иногда хелатирующие агенты. Они должны соответствовать химическому составу воды, поступающей в котел как из источника подпитки, так и из возврата конденсата. Переход с умягченной воды на пермеат обратного осмоса может оказать существенное влияние на очистку котловой воды и даже на очистку питательной воды. Воды более высокой чистоты часто называют «голодной» водой, потому что отсутствие растворенных ионов побуждает металлы отдавать ионы воде. Ионы бикарбоната, даже если они могут реагировать с кальцием с образованием накипи, во многих случаях образуют рыхлый защитный слой на металлах. Персонал предприятия, рассматривающий возможность перехода с умягченной воды на систему обратного осмоса, должен учитывать эти и другие факторы перед переходом.

Именно на этом участке самая низкая температура теплоносителя и показатели давления в системе;

Именно на этом участке самая низкая температура теплоносителя и показатели давления в системе; Попадание слишком холодной воды в раскаленный теплообменник может привести к его повреждению.

Попадание слишком холодной воды в раскаленный теплообменник может привести к его повреждению. При снижении рабочего давления реле осуществляет автоматическое включение насоса;

При снижении рабочего давления реле осуществляет автоматическое включение насоса;