Учимся делать усеченный конус,круглый переход своими руками

В быту конечно приходится все делать самому, если есть свое подворье, дом, дача, строительство. Возможно маленький совет о том ка сделать своими руками конус или переход, поможет вам по хозяйству, без лишних затрат.

Например возьмем ведро сделанное из металла или другого материала. В нем присутствует два различных диаметра. Самый меньше сделан внизу с закрытым дном. Ведро сделано в виде усеченного конуса.

Круглые переходы применяются везде на примере вентиляция, с одного круглого диаметра на другой размером круглый диаметр, тоже в виде усеченного конуса.

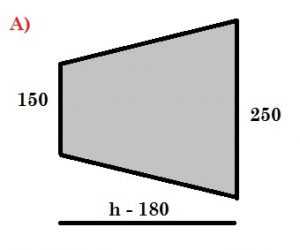

Берем случайный размер конуса диаметром 250 х 150 мм высотой 180 мм (у вас свои размеры). Рисунок А. Делаем выкройку детали по которой создадим переход. Первый диаметр 250 мм умножаем на П=3,14 получается 785 мм. Затем 785 мм делим на 10 частей. Полученную сумму 78,5 мм делим на 2 части. Смотрите пример на рисунке.

Делаем выкройку детали по которой создадим переход. Первый диаметр 250 мм умножаем на П=3,14 получается 785 мм. Затем 785 мм делим на 10 частей. Полученную сумму 78,5 мм делим на 2 части. Смотрите пример на рисунке.

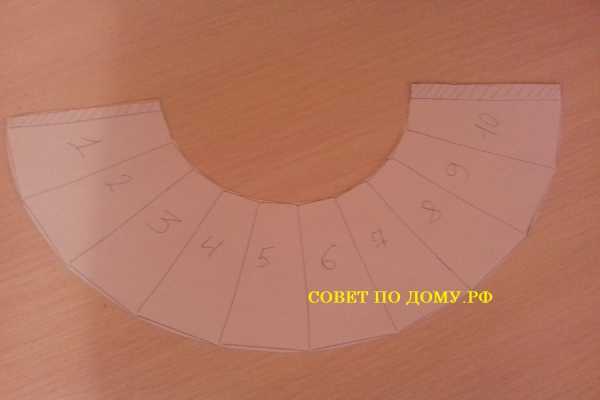

Далее рисуем шаблон детали, по ней будем делать выкройку конуса. Рисунок Б.

Шаблон детали обводим 10 раз. У вас получается развертка усеченного конуса. Рисунок В.

Желтым цветом обозначены замки или соединения. Как будете вы соединять ваше право. Замки для плотности, можно на болты, саморезы, сварочный шов, клей, нахлестку. Единственное не забываем добавлять на соединение. Когда полностью обведете шаблон закруглите немного прямые концы.

Далее после сборки конуса, по краям отбортуйте молотком кромку конуса, для закрепления прямой обечайки. Высоту обечайки лучше сделать больше 60 мм.

Первую выкройку лучше сделать пробу из бумажного картона, не испортите материал.

xn——dlckc9bidcgrpu.xn--p1ai

Построение разверток — Медницко-жестяницкие работы

Построение разверток

Категория:

Медницко-жестяницкие работы

Построение разверток

Чтобы изготовить пустотелые изделия различной формы, нужно разметить на листе развертку этого изделия. Наиболее часто составляющие части изделия имеют формы цилиндра и конуса, поэтому рассмотрим построение разверток этих фигур.

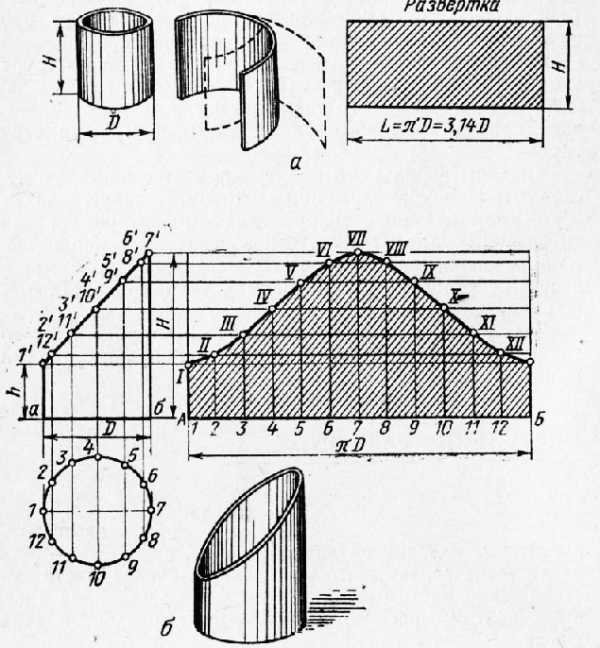

Развертка прямого цилиндра представляет собой прямоугольник (рис. 1, а), ширина которого равна высоте цилиндра Н, а длина — длине окружности цилиндра. Для определения этой длины диаметр цилиндра D умножают на число 3,14, обозначаемое в формулах греческой буквой п.

Длина окружности цилиндра определится по формуле L = nD = 3.14D.

Например, если цилиндр имеет диаметр 100 мм, то длина развертки L = 3,14 • 100 = 314 мм. При этом расчете

he учитывают длину материала, идущего на соединительный шов. Полная длина развертки равна длине окружности плюс припуск на шов.

Рис. 1. Построение развертки цилиндра; а — прямого: о — усеченного

Развертка усеченного цилиндра представлена на рисунке 5 б. В натуральную величину вычерчены две проекции усеченного цилиндра: вид сбоку и вид сверху (план). Окружность круга (основания цилиндра) делят на несколько равных частей, проще всего на 12; в результате получают точки 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12. Эти точки соединяют линиями, перпендикулярными диаметру 1—7,

с наклонной линией верхней проекции 1‘—7’. При пересечении получают точки Г; 2’, 12’; 3’, 11’; 4’, 10’; 5’, 9’; 6’, 8’ и 7’. Вправо от верхней проекции проводят линию АБ, которая является продолжением линии аб (основания верхней проекции) и по длине равняется длине окружности основания цилиндра (L = 3,14D). Линию АБ делят на 12 равных частей. Из каждой точки на линии АБ восстанавливают перпендикуляры, а из каждой точки на наклонной Г—V проводят линии, параллельные прямой АБ, до пересечения с этими перпендикулярами. Пересечение линии, проведенной из точки 1’, с перпендикуляром, восстановленным из точки 1 на линии АБ, даст точку I развертки; пересечение линии, проведенной из точки 2’, с перпендикуляром, восстановленным из точки 2, даст точку II развертки и т. д. Соединив все полученные точки плавной кривой, получают развертку усеченного цилиндра в натуральную величину. Если изделие соединяется фальцевыми швами, к развертке прибавляют припуск на швы.

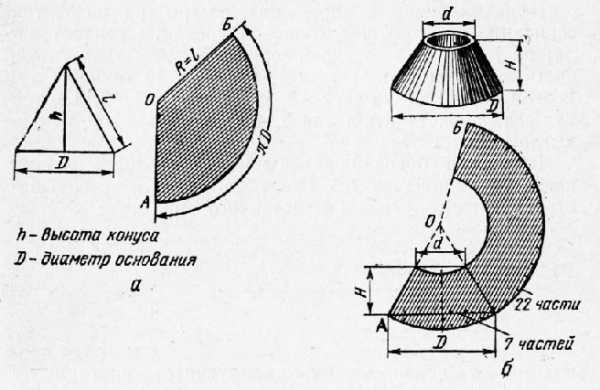

Рис. 2. Построение развертки конуса; а — прямого; б — усеченного

Развертка конуса приведена на рисунке 2а. Для ее построения вычерчивают в натуральную величину боковую проекцию конуса, которая представляет собой треугольник. Высота треугольника равна высоте конуса (h), а основание — диаметру окружности, лежащей в основании конуса (D). На боковой проекции конуса измеряют циркулем сторону треугольника, обозначенную на рисунке буквой, и, не изменяя развода циркуля, проводят рядом с проекцией часть окружности радиусом, равным. От точки А, лежащей на дуге этой окружности, откладывают расстояние, равное L = 3,14D. Для этого берут тонкую проволоку длиной L = 3,14D и от точки А откладывают ее по дуге. Там, где проволока кончится, отмечают точку Б и соединяют точки А и Б с центром О. Полученная фигура АОБ — развертка боковой поверхности конуса. При соединении конуса фальцевым швом прибавляют припуск на шов.

Для ускорения и упрощения построения развертки основание треугольника (боковой проекции конуса) делят на 7 частей, а затем, отмерив циркулем одну такую часть, откладывают от точки А по дуге 22 такие части. В этом случае длина дуги АБ будет равняться 3.14D, так как если представить число 3,14 простой дробью, то оно выглядит как 22/7.

Развертка боковой поверхности усеченного конуса показана на рисунке 2. Построение ее аналогично построению развертки для неусеченного конуса.

Реклама:

Читать далее:

Резка металлов

Статьи по теме:

pereosnastka.ru

| Плотность материалов | |

| Наименование | Плотность ρ, кг/м3 |

| Черные металлы | |

| Сталь 10 ГОСТ 1050-88 | 7856 |

| Сталь 20 ГОСТ 1050-88 | 7859 |

| Сталь 40 ГОСТ 1050-88 | 7850 |

| Сталь 60 ГОСТ 1050-88 | 7800 |

| С235-С375 ГОСТ 27772-88 | 7850 |

| Ст3пс ГОСТ 380-2005 | 7850 |

| Чугун ковкий КЧ 70-2 ГОСТ 1215-79 | 7000 |

| Чугун высокопрочный ВЧ35 ГОСТ 7293-85 | 7200 |

| Чугун серый СЧ10 ГОСТ 1412-85 | 6800 |

| Чугун серый СЧ20 ГОСТ 1412-85 | 7100 |

| Чугун серый СЧ30 ГОСТ 1412-85 | 7300 |

| Алюминий и сплавы алюминиевые | |

| Силумин АК12ж ГОСТ 1583-93 | 2700 |

| Сплав АК12 ГОСТ 1583-93 | 2710 |

| Сплав АК5М ГОСТ 1583-93 | 2640 |

| Сплав АК7 ГОСТ 1583-93 | 2700 |

| Сплав АО9-1 ГОСТ 14113-78 | 2700 |

| Магний и сплавы магниевые | |

| Сплав ВМЛ9 | 1850 |

| Сплав ВМЛ5 | 1890 |

| Сплав МЛ10…МЛ19 ГОСТ 2856-79 | 1810 |

| Баббиты оловянные и свинцовые | |

| Б83 ГОСТ 1320-74 | 7380 |

| Б87 ГОСТ 1320-74 | 7300 |

| БН ГОСТ 1320-74 | 9550 |

| Медь и медные сплавы | |

| Бронза оловянная БрО10C10 | 8800 |

| Бронза оловянная БрО19 | 8600 |

| Бронза оловянная БрОC10-10 | 9100 |

| Бронза оловянная БрОA10-1 | 8750 |

| Бронза БрА10Ж3Мч2 ГОСТ 493-79 | 8200 |

| Бронза БрА9Ж3Л ГОСТ 493-79 | 8200 |

| Бронза БрМц5 ГОСТ 18175-78 | 8600 |

| Латунь Л60 ГОСТ 15527-2004 | 8800 |

| Латунь ЛА ГОСТ 1020-97 | 8500 |

| Медь М0, М1, М2, М3 ГОСТ 859-2001 | 8940 |

| Медь МСр1 ГОСТ 16130-90 | 8900 |

| Титан и титановые сплавы | |

| ВТ1-0 ГОСТ 19807-91 | 4500 |

| ВТ14 ГОСТ 19807-91 | 4500 |

| ВТ20Л ГОСТ 19807-91 | 4470 |

| Фторопласты | |

| Ф-4 ГОСТ 10007-80 Е | 2100 |

| Фторопласт — 1 ГОСТ 13744-87 | 1400 |

| Фторопласт — 2 ГОСТ 13744-87 | 1700 |

| Фторопласт — 3 ГОСТ 13744-87 | 2710 |

| Фторопласт — 4Д ГОСТ 14906-77 | 2150 |

| Термопласты | |

| Дакрил-2М ТУ 2216-265-057 57 593-2000 | 1190 |

| Полиметилметакрилат ЛПТ ТУ 6-05-952-74 | 1180 |

| Полиметилметакрилат суспензионный ЛСОМ ОСТ 6-01-67-72 | 1190 |

| Винипласт УВ-10 ТУ 6-01-737-72 | 1450 |

| Поливинилхлоридный пластикат ГОСТ 5960-72 | 1400 |

| Полиамид ПА6 блочный Б ТУ 6-05-988-87 | 1150 |

| Полиамид ПА66 литьевой ОСТ 6-06-369-74 | 1140 |

| Капролон В ТУ 6-05-988 | 1150 |

| Капролон ТУ 6-06-309-70 | 1130 |

| Поликарбонат | 1200 |

| Полипропилен ГОСТ 26996-86 | 900 |

| Полиэтилен СД | 960 |

| Лавсан литьевой ТУ 6-05-830-76 | 1320 |

| Лавсан ЛС-1 ТУ 6-05-830-76 | 1530 |

| Стиролпласт АБС 0809Т ТУ 2214-019-002 03521-96 | 1050 |

| Полистирол блочный ГОСТ 20282-86 | 1050 |

| Сополимер стирола МСН ГОСТ 12271-76 | 1060 |

| Полистирол ударопрочный УПС-0505 ГОСТ 28250-89 | 1060 |

| Стеклопластик ВПС-8 | 1900 |

| Стеклотекстолит конструкционный КАСТ-В ГОСТ 10292-74 | 1850 |

| Винилискожа-НТ ГОСТ 10438-78 | 1440 |

| Резина 6Ж ТУ 38-005-1166-98 | 1050 |

| Резина ВР-10 ТР 18-962 | 1800 |

| Стекло листовое ГОСТ 111-2001 | 2500 |

| Стекло органическое техническое ТОСН ГОСТ 17622-72 | 1180 |

| Прочие металлы | |

| Вольфрам ВА ГОСТ 18903-73 | 19300 |

| Вольфрам ВТ-7 ГОСТ 18903-73 | 19300 |

| Золото Зл 99,9 ГОСТ 6835-2002 | 19300 |

| Индий ИНО ГОСТ 10297-94 | 7300 |

| Кадмий КдО ГОСТ 1467-93 | 8640 |

| Олово О1пч ГОСТ 860-75 | 7300 |

| Паладий Пд 99,8 ГОСТ 13462-79 | 12160 |

| Платина Пд 99,8 ГОСТ 13498-79 | 21450 |

| Свинец С0 ГОСТ 3778-98 | 11400 |

| Серебро 99,9 ГОСТ 6836-2002 | 11500 |

| Цинк Ц1 ГОСТ 3640-94 | 7130 |

| Прочие материалы | |

| Древесина, пробка | 480 |

| Древесина, лиственница | 660 |

| Древесина, липа | 530 |

| Древесина, ель | 450 |

| Древесина, сосна | 520 |

| Древесина, береза | 650 |

| Древесина, бук | 690 |

| Бумага | 700-1200 |

| Резина | 900-2000 |

| Кирпич | 1400-2100 |

| Фарфор | 2300 |

| Бетон | 2000-2200 |

| Цемент | 2800-3000 |

azmen.a-idea.ru

когда требуется и как рассчитывается

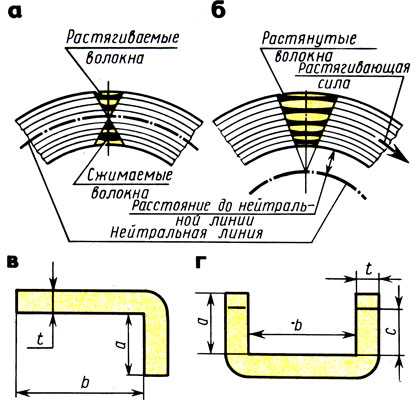

Рассмотрим ситуацию, которая нередко возникает на гибочном производстве. Особенно это касается небольших цехов, которые обходятся средствами малой и средней механизации. Под малой и средней механизацией я подразумеваю использование ручных или полуавтоматических листогибов. Оператор суммирует длину полок, получает общую длину заготовки для требуемого изделия, отмеряет нужную длину, отрезает и.. после гибки получает неточное изделие. Погрешности размеров конечного изделия могут быть весьма значительными (зависит от сложности изделия, количества гибов и т.д.). Все потому, что при расчетах длины заготовки нужно учитывать толщину металла, радиус гибки, коэффициент положения нейтральной линии (К-фактор). Именно этому и будет посвящена данная статья.

Итак, приступим.

Честно говоря, произвести расчет размеров заготовки несложно. Нужно только понять, что нужно брать в расчет не только длины полок (прямых участков), но и длины криволинейных участков, получившихся ввиду пластических деформаций материала при гибке.

Притом, все формулы уже давно выведены «умными людьми», книги и ресурсы которых я постоянно указываю в конце статей (оттуда вы, при желании, можете получить дополнительные сведения).

Таким образом, для расчета правильной длины заготовки (развертки детали), обеспечивающей после гибки получение заданных размеров, необходимо, прежде всего, понять, по какому варианту мы будем производить расчет.

Напоминаю:

Таким образом, если вам нужна поверхность полки А без деформаций (например для расположения отверстий), то вы ведете расчет по варианту 1 . Если же вам важна общая высота полки А , тогда, без сомнения, вариант 2 более подходящий.

Вариант 1 (с припуском)

Нам понадобится:

в) Суммировать длины этих отрезков. При этом, длины прямых участков суммируются без изменения, а длины криволинейных участков – с учетом деформации материала и соответственного смещения нейтрального слоя.

Так, например, для заготовки с одним гибом, формула будет выглядеть следующим образом:

Где X 1 – длина первого прямого участка, Y 1 – длина второго прямого участка, φ – внешний угол, r – внутренний радиус гибки, k S – толщина металла.

Таким образом, ход расчета будет следующим..

Y1 + BA1 + X1 + BA2 + ..т.д

Длина формулы зависит от количества переменных.

Вариант 2 (с вычетом)

По моему опыту, это самый распространенный вариант расчетов для гибочных станков с поворотной балкой. Поэтому, давайте рассмотрим этот вариант.

Нам также необходимо:

а) Определить К-фактор (см таблицу).

б) Разбить контур изгибаемой детали на элементы, представляющие собой отрезки прямой и части окружностей;

Здесь необходимо рассмотреть новое понятие – внешняя граница гибки.

Чтобы было легче представить, см рисунок:

Внешняя граница гибки – вот эта воображаемая пунктирная линия.

Так вот, чтобы найти длину вычета, нужно от длины внешней границы отнять длину криволинейного участка.

Таким образом, формула длины заготовки по варианту 2:

Где Y 2 , X 2 – полки, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Вычет у нас (BD ), как вы понимаете:

Внешняя граница гибки (OS ):

И в этом случае также необходимо каждую операцию рассчитывать последовательно. Ведь нам важна точная длина каждой полки.

Схема расчета следующая:

(Y2 – BD1 / 2) + (X2 – (BD1 / 2 + BD2 / 2)) + (M2 – (BD2 / 2 + BD3 /2)) + .. и т.д.

Графически это будет выглядеть так:

И еще, размер вычета (BD ) при последовательном расчете считать надо правильно. То есть, мы не просто сокращаем двойку. Сначала считаем весь BD , и только после этого получившийся результат делим пополам.

Надеюсь, что этой своей ремаркой я никого не обидел. Просто я знаю, что математика забывается и даже элементарные вычисления могут таить в себе никому не нужные сюрпризы.

На этом все. Всем спасибо за внимание.

При подготовке информации я использовал: 1. Статья «BendWorks. The fine-art of Sheet Metal Bending» Olaf Diegel, Complete Design Services, July 2002; 2. Романовский В.П. «Справочник по холодной штамповке» 1979г; материалы англоязычного ресурса SheetMetal.Me (раздел “Fabrication formulas”, ссылка:

§ 26. Общие сведения

Гибка — способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не пре

shallot.ru

Гибка металла на вальцах. Геометрический расчет в Excel.

Опубликовано 07 Дек 2013

Рубрика: Механика | 84 комментария

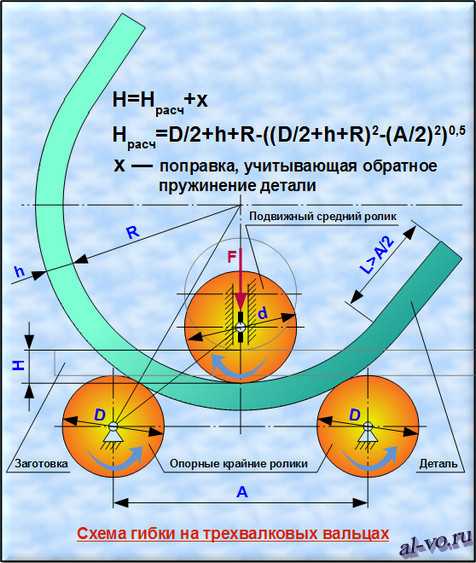

За последнее время ко мне было несколько обращений от читателей блога за помощью в решении одной и той же задачи: как при работе на трехвалковых листогибочных вальцах и профилегибах определить окончательное местоположение среднего ролика (валка)…

…относительно положения крайних роликов (валков), которое обеспечит гибку (вальцовку) заготовки с определенным заданным необходимым радиусом? Ответ на этот вопрос позволит повысить производительность труда при гибке металла за счет уменьшения количества прогонов заготовки до момента получения годной детали.

В этой статье вы найдете теоретическое решение поставленной задачи. Сразу оговорюсь – на практике я этот расчет не применял и, соответственно, не проверял результативность предлагаемого метода. Однако я уверен, что в определенных случаях гибка металла может быть выполнена гораздо быстрее при использовании этой методики, чем обычно.

Чаще всего в обычной практике окончательное местоположение подвижного центрального ролика (валка) и количество проходов до получения годной детали определяется «методом тыка». После длительной (или не очень) отработки технологического процесса на пробной детали определяют координату положения центрального ролика (валка), которую и используют при дальнейших перенастройках вальцев, изготавливая партию этих деталей.

Метод удобен, прост и хорош при значительном количестве одинаковых деталей – то есть при серийном производстве. При единичном или «очень мелкосерийном» производстве, когда необходимо гнуть разные профили или листы разной толщины разными радиусами, потери времени на настройку «методом тыка» становятся катастрофически огромными. Особенно эти потери заметны при гибке длинных (8…11м) заготовок! Пока сделаешь проход…, пока проведешь замеры…, пока перестроишь положение ролика (валка)… — и все сначала! И так десяток раз.

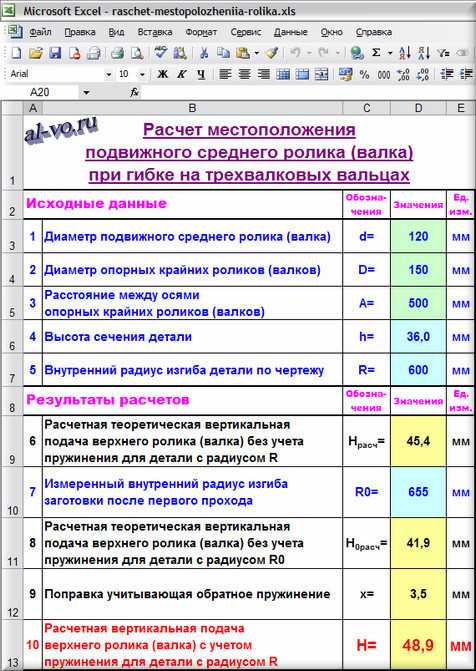

Расчет в Excel местоположения подвижного среднего ролика.

Запускаем программу MS Excel или программу OOo Calc, и начинаем работу!

С общими правилами форматирования электронных таблиц, которые применяются в статьях блога, можно ознакомиться здесь.

Прежде всего, хочу заметить, что листогибочные вальцы и профилегибы разных моделей могут иметь подвижные крайние ролики (валки), а могут — подвижный средний ролик (валок). Однако для нашей задачи это не имеет принципиального значения.

На рисунке, расположенном ниже изображена расчетная схема к задаче.

Вальцуемая деталь в начале процесса лежит на двух крайних роликах (валках), имеющих диаметр D. Средний ролик (валок) диаметром d подводится до касания с верхом заготовки. Далее средний ролик (валок) опускается вниз на расстояние равное расчетному размеру H, включается привод вращения роликов, заготовка прокатывается, производится гибка металла, и на выходе получается деталь с заданным радиусом изгиба R! Осталось дело за малым – правильно, быстро и точно научиться рассчитывать размер H. Этим и займемся.

Исходные данные:

1. Диаметр подвижного верхнего ролика (валка) /справочно/ d в мм записываем

в ячейку D3: 120

2. Диаметр опорных с приводом вращения крайних роликов (валков) D в мм пишем

в ячейку D4: 150

3. Расстояние между осями опорных крайних роликов (валков) A в мм вводим

в ячейку D5: 500

4. Высоту сечения детали h в мм заносим

в ячейку D6: 36

5. Внутренний радиус изгиба детали по чертежу R в мм заносим

в ячейку D7: 600

Расчеты и действия:

6. Вычисляем расчетную вертикальную подачу верхнего ролика (валка) Hрасч в мм без учета пружинения

в ячейке D9: =D4/2+D6+D7- ((D4/2+D6+D7)^2- (D5/2)^2)^(½) =45,4

Hрасч =D/2+h+R— ((D/2+h+R)^2- (A/2)^2)^(½)

7. Настраиваем вальцы на этот размер Hрасч и делаем первый прогон заготовки. Измеряем или высчитываем по хорде и высоте сегмента получившийся в результате внутренний радиус, который обозначим R0 и записываем полученное значение в мм

в ячейку D10: 655

8. Вычисляем какой должна была бы быть расчетная теоретическая вертикальная подача верхнего ролика (валка) H0расч в мм для изготовления детали с радиусом R0 без учета пружинения

в ячейке D11: =D4/2+D6+D10- ((D4/2+D6+D10)^2- (D5/2)^2)^(½) =41,9

H0расч =D/2+h+ R0— ((D/2+h+ R0)^2- (A/2)^2)^(½)

9. Но деталь с внутренним радиусом изгиба R0 получилась при опущенном верхнем валке на размер Hрасч, а не H0расч!!! Считаем поправку на обратное пружинение x в мм

в ячейке D12: =D9-D11 =3,5

x = Hрасч — H0расч

10. Так как радиусы R и R0 имеют близкие размеры, то можно с достаточной степенью точности принять эту же величину поправки x для определения окончательного фактического расстояния H, на которое необходимо подать вниз верхний ролик (валок) для получения на вальцованной детали внутреннего радиуса R.

Вычисляем окончательную расчетную вертикальную подачу верхнего ролика (валка) H в мм c учетом пружинения

в ячейке D13: =D9+D12 =48,9

H= Hрасч+x

Задача решена! Первая деталь из партии изготовлена за 2 прохода! Найдено местоположение среднего ролика (валка).

Особенности и проблемы гибки металла на вальцах.

Да, как было бы всё красиво и просто – надавил, прогнал – деталь готова, но есть несколько «но»…

1. При вальцовке деталей с малыми радиусами в целом ряде случаев нельзя получить необходимый радиус R за один проход по причине возможности возникновения деформаций, гофр и надрывов в верхних (сжимаемых) и нижних (растягиваемых) слоях сечения заготовки. В таких случаях назначение технологом нескольких проходов обусловлено технологической особенностью конкретной детали. И это не исключительные случаи, а весьма распространенные!

2. Одномоментная без прокаток подача среднего ролика (валка) на большое расстояние H может быть недопустимой из-за возникновения значительных усилий, перегружающих сверх допустимой нормы механизм вертикального перемещения вальцев. Это может вызвать поломку станка. В аналогичной ситуации перегрузки при этом оказаться может и привод вращения роликов (валков)!

3. Концы заготовки, если их предварительно не подогнуть, например, на прессе, останутся прямолинейными участками при гибке на трехвалковых вальцах! Длина прямолинейных участков L чуть больше половины расстояния между нижними роликами А/2.

4. При движении среднего ролика (валка) вниз в сечении заготовки, подверженном изгибу, постепенно нарастают нормальные напряжения, которые вызывают вначале пружинную деформацию. Как только напряжения в крайних верхних и нижних волокнах сечения достигнут предела текучести материала детали σт, начнется пластическая деформация – то есть начнется процесс гибки. Если средний ролик (валок) отвести обратно вверх до начала возникновения пластической деформации, то заготовка отпружинит следом и сохранит свое первоначальное прямолинейное состояние! Именно эффект обратного пружинения вынуждает увеличить размер вертикальной подачи Hрасч на величину x, так как участки заготовки отпружинивают и частично распрямляются, выходя из зоны гибки, расположенной между роликами (валками).

Мы нашли эту поправку x опытным путем. Обратное пружинение или остаточную кривизну детали можно рассчитать, но это непростая задача. Кроме величины предела текучести материала σт значимую роль при решении этого вопроса играет момент сопротивления изгибу поперечного сечения вальцуемого элемента Wx. А так как часто профили особенно из алюминиевых сплавов имеют весьма замысловатое поперечное сечение, то расчет момента сопротивления Wx выливается в отдельную непростую задачу. К тому же и фактическое значение предела текучести σт часто значительно колеблется даже у образцов, вырезанных для испытаний из одного и того же листа или одного и того же куска профиля.

В предложенной методике сделана попытка уйти от определения обратного пружинения «методом научного тыка». Для пластичных материалов, например алюминиевых сплавов, значение x будет очень небольшим. Для сталей – в зависимости от марки, конечно, немного больше.

Вопросы, касающиеся гибки металла, рассматриваются так же в целом ряде весьма популярных у читателей этого блога статей: «Расчет усилия листогиба», «Расчет длины развертки», «Изготовление гнутого швеллера», «Всё о гнутом швеллере», «Всё о гнутом уголке».

Для получения информации о новых статьях и для скачивания рабочих файлов программ прошу Вас подписаться на анонсы в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайте подтвердить подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»)!!!

С интересом прочту Ваши замечания и отвечу на Ваши вопросы, уважаемые читатели!!! Поделитесь результатами практических испытаний методики со мной и коллегами в комментариях к статье!

Прошу уважающих труд автора скачивать файл с расчетом после подписки на анонсы статей!

Ссылка на скачивание файла: raschet-mestopolozheniia-rolika (xls 32,0KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

al-vo.ru