Самодельные станки и приспособления для домашней мастерской

Порядок в доме зависит не только от того, находится ли каждая вещь на своем месте. Каждое жилище нуждается в периодическом обслуживании. Если каждый механизм в доме работает как часы, то можно сказать, что хозяин полностью выполняет свои обязанности. Чтобы поддерживать порядок не обойтись без мастерской и инструментов. Некоторые из них можно изготовить самостоятельно. В статье будет рассказано о процессе сборки инструментов, которые позволят оборудовать мастерскую.

Что можно собрать своими руками

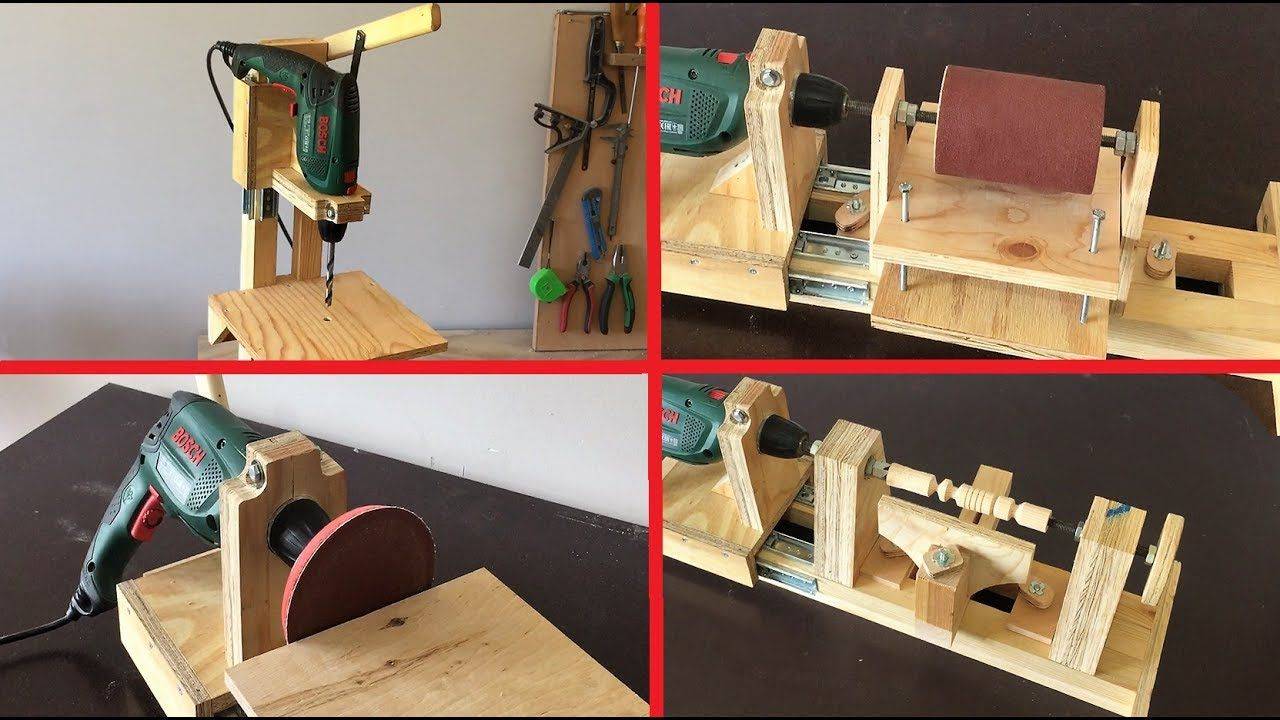

При должной сноровке можно собрать практически любой станок, который понадобится для обработки древесины или металла. Они будут отличаться от заводских способом сборки, а также габаритами. Чаще всего для домашнего использования не требуется больших агрегатов. Нет проблем в том, чтобы самостоятельно соорудить фрезерный станок, с помощью которого можно красиво оформлять различные рейки. Другим нужным станком, который можно собрать в домашних условиях является сверлильный.

Перед тем как приступить к сборке каких-либо изделий для домашней мастерской, необходимо четко определить, какие задачи поставлены перед мастерской и какой размах работ будет выполняться. С одной стороны, это позволит решить, какие потребуются станки, а с другой, – даст возможность узнать, хватит ли доступной площади или мастерскую необходимо разместить в другом помещении. Хорошо, если это будет отдельное помещение, т. к. шум от работающих станков может раздражать жильцов. Проще всего сооружать мастерскую в частном доме, где можно использовать подвал или гараж. У хорошего мастера все организовано и находится на своих местах, поэтому важно позаботиться о практичных стеллажах.

Элементы хранения

Практически любую поверхность в домашней мастерской можно использовать для хранения инструмента. По месту расположения органайзеров можно выделить такие виды:

По месту расположения органайзеров можно выделить такие виды:

- настенные полки;

- стеллажи;

- щиты;

- напольные органайзеры;

- потолочные полки.

Их все можно расположить в одной мастерской, что даст возможность значительно расширить общую площадь помещения.

Настенные полки

Эта конструкция для домашней мастерской является наиболее распространенной и часто используемой. Соорудить настенные полки не составит труда. Первым делом необходимо определить стену, где их размещение будет самым практичным. Например, это может быть стена, возле которой невозможно будет расположить стеллаж. Не стоит размещать настенный полки в мастерской там, где планируется сооружение щита для подвешивания ручного инструмента. В некоторых случаях настенная полка может быть размещена под самым потолком. Так как полки в домашней мастерской предназначены для хранения тяжелых предметов, а не мягких игрушек, то и прочность конструкции должна быть выше, чем у тех, которые применяются в домашних условиях.

- уголок 40×20 мм;

- доска или ДСП;

- болгарка;

- сварочный аппарат;

- рулетка;

- инструмент для разметки.

Первым делом составляется эскиз-чертеж с указанием точных размеров конструкции для мастерской, которые определяются исходя из свободного пространства на стене. На эскизе также указывается количество ярусов, которые будет иметь одна полка. Следующим шагом выполняется подготовка отрезков уголка для сборки каркаса. Аккуратнее будет смотреться полка для домашней мастерской, в которой торцы стоек будут обрезаны под 45 градусов. Добиться этого можно использованием угольника или специального держателя для болгарки. Первым делом производится сборка боковых граней полки для мастерской, которые могут быть представлены прямоугольниками или квадратами. Все зависит от выбранной формы полки.

Элементы должны быть абсолютно идентичными, чтобы конструкция полки для домашней мастерской получилась без искривлений. После этого боковины соединяются между собой четырьмя горизонтальными перекладинами. При этом размещать уголок необходимо таким образом, чтобы часть с длиной в 20 мм оказалась внизу. Она будет служить опорой для доски. Во время сварки каркаса для полки в мастерскую нет необходимости спешить. Начать стоит с прихваток, чтобы конструкцию не повело, а после проварить цельным швом. Отличным помощником при сборке каркаса послужат угловые струбцины, которые позволят сохранить угол прямым.

После этого боковины соединяются между собой четырьмя горизонтальными перекладинами. При этом размещать уголок необходимо таким образом, чтобы часть с длиной в 20 мм оказалась внизу. Она будет служить опорой для доски. Во время сварки каркаса для полки в мастерскую нет необходимости спешить. Начать стоит с прихваток, чтобы конструкцию не повело, а после проварить цельным швом. Отличным помощником при сборке каркаса послужат угловые струбцины, которые позволят сохранить угол прямым.

Когда каркас готов, необходимо определить, каким образом он будет крепиться к стене в домашней мастерской. Это можно сделать, просверлив отверстия в уголке или приварив специальные ушки. Первый вариант является более надежным. Далее выполняется зачистка швов конструкции в мастерскую и покраска металлической основы, чтобы исключить коррозионное разрушение. Последним шагом вырезаются деревянные подставки, которые укладываются внутрь. Полка фиксируется на своем месте в мастерской и готова к использованию.

Стеллажи

Стеллажи для мастерской могут быть собраны несколькими способами. Все зависит от используемого материала, а этом может быть:

- металл;

- древесина.

Каждый из этих материалов является по-своему практичным. При правильном подходе древесина способна выдерживать значительное давление и вес, но габариты у такого стеллажа в мастерской будут больше, чем у аналогичного из металла. Сборка всей конструкции в домашнюю мастерскую начинается с чертежа. При этом необходимо правильно определить глубину стеллажа. Удобной считается такая глубина, при которой есть возможность дотянуться до края полки в мастерской, просто вытянув руку. Обычно этот размер не превышает 50 см. Если стеллаж в мастерскую будет иметь высоту до потолка, то уместным будет наличие небольшой стремянки, которая позволит безопасно доставать необходимые инструменты с верхних полок.

Обратите внимание! В продаже можно найти готовые стеллажи для мастерской, которые имеют модульную конструкцию.

Это означает, что количество полочек можно варьировать в зависимости от потребностей. Часто их покупка обходится дешевле, если учесть не только стоимость материалов для самостоятельной сборки, но и время, которое для этого будет затрачено.

Количество и высота полок стеллажа в домашнюю мастерскую определяется тем, что на них будет храниться. Каждая полка может иметь свое назначение. Например, на нижних можно разместить приборы или заготовки с большим весом. Если это будет электроинструмент, тогда есть смысл сделать высоту выше самого высоко элемента, который будет храниться на полке. Принцип сборки схож с тем, который используется для настенных полок в мастерскую. В этом случае для стоек лучше использовать уголок с большими размерами, чтобы прочность была большей. При этом важно правильно рассчитать ширину стеллажа для домашней мастерской, чтобы при использовании для полок уголка с меньшими размерами, они не прогибались.

Щиты

Щиты являются одними из самых удобных элементов, которые можно использовать в домашней мастерской. Преимущество перед другими способами хранения заключается в том, что каждый элемент имеет свое место и находится на виду. Недостатком такой системы является только неэффективное использование пространства. По сравнению с полками его требуется больше, а инструмента помещается меньше. Именно поэтому щиты лучше всего подходят для хранения инструмента, который используется чаще всего. Преимуществом щитов для мастерской можно считать их определенную универсальность. На щите можно расположить не только крючки для подвешивания, но и различные небольшие ящички для хранения.

Преимущество перед другими способами хранения заключается в том, что каждый элемент имеет свое место и находится на виду. Недостатком такой системы является только неэффективное использование пространства. По сравнению с полками его требуется больше, а инструмента помещается меньше. Именно поэтому щиты лучше всего подходят для хранения инструмента, который используется чаще всего. Преимуществом щитов для мастерской можно считать их определенную универсальность. На щите можно расположить не только крючки для подвешивания, но и различные небольшие ящички для хранения.

В продаже есть готовые щиты для мастерской, по образцу которых можно собрать собственный вариант. Для этого можно использовать:

- листовой металл;

- фанеру.

Принцип сборки в каждом из этих случаев схож, отличается лишь способ работы с материалом. Если в качестве основы была выбрана фанера, то поступить можно несколькими способами. Первым делом производится разметка листов, которые будут использованы в домашней мастерской.

Есть и другой вариант щита для домашней мастерской, в котором используются крючки вместо саморезов. Такую конструкцию можно считать более универсальной, т. к. ее конфигурацию можно изменить в зависимости от потребностей. Лучшим решением будет заранее приобрести металлические крючки, которые используются для щитов в мастерских. В зависимости от того, на каком расстоянии находятся фиксирующие усики у крючков, выполняется разметка листа. В отмеченных точках сверлятся отверстия. Щит фиксируется на стене в домашней мастерской на небольшом расстоянии от стены, чтобы можно было свободно вынимать и ставить крючки на свое место.

Металлический щит собирается по образцу второго варианта деревянного. В этом случае работа также сводится к сверлению отверстий по указанным точкам. При этом лучше использовать металл с толщиной стенки в 0,8 мм. Под весом инструмента металл может выгибаться. Решить проблему можно несколькими способами. Одной из них является установка дополнительных распорок в виде уголков на обратной стороне стеллажа. Можно также собрать несколько отдельных щитов меньшего размера и установить их рядом.

Потолочные полки

Определенные зоны в домашних мастерских практически не используются, либо высота потолка превышает 2,5 метра, что позволит свободно разместить элементы для хранения на потолке. Проще всего и удобнее закрепить контейнеры, в которые можно сложить мелочевку. Сделать это довольно просто. Для реализации всего проекта в мастерской потребуется изготовить деревянные ящики произвольного размера. Проще всего будет приобрести пластиковые контейнеры, которые прекрасно подойдут для этих целей.

У пластиковых контейнеров для домашней мастерской есть специальные бортики по краям, за которые может быть осуществлена фиксация. Поэтому достаточно просто прикрепить подготовленный профиль к потолку в мастерской на таком расстоянии, чтобы контейнеры помещались между ними. Такая конструкция не подойдет для хранения тяжелых предметов, но много материала или инструмента, который используется редко можно разместить именно там, освободив место на полочках и стеллажах.

Обратите внимание! Напольные органайзеры для мастерской могут быть представлены обычными ящиками, в которых будут вставки, разделенные на определенное количество ячеек. В таких вставках удобно хранить крепежные элементы. Но при достаточном количестве полок и стеллажей в мастерской, напольные органайзеры не понадобятся.

Верстак

Эта конструкция является неотъемлемой для любой домашней мастерской. Именно на верстаке происходит вся магия по ремонту и сооружению каких-либо изделий. Верстак для мастерской лучше делать универсальным, т. к. потребуется обработка не только древесины, но и металла, но если площадь мастерской позволяет, тогда можно сделать два отдельных верстака, что будет удобнее, т. к. древесина требует максимально аккуратного обращения, а к металлу часто требуется приложить силу. Процесс изготовления деревянного верстака для домашней мастерской будет подробно описан в нескольких видео, которые приведены ниже. Стоит сразу отметить, что для сборки такой конструкции для домашней мастерской потребуется определенный навык работы электроинструментом. Готовый верстак для мастерской будет поддерживать работу с различными системами крепления.

Более простую, но не мене функциональную конструкцию для домашней мастерской можно собрать из металла. При этом на нем проще соорудить дополнительные держатели для полочек и ящичков. Выше приведен чертеж, который можно взять за основу. Размеры корректируются в зависимости от того, какое пространство доступно в мастерской. Высота верстака для домашней мастерской подбирается индивидуально, но чаще всего хватает 80 см, что позволяет работать с предметами на уровне пояса. Лучше, если верстак будет надежно закреплен к полу. Также стоит выставить его по уровню. Если на металлическом верстаке в мастерской планируется обработка древесины, то дополнительно монтируются специальные столярные тиски там, где это будет удобно. Можно использовать переносной вариант тисков, который фиксируется прижимными струбцинами.

При этом на нем проще соорудить дополнительные держатели для полочек и ящичков. Выше приведен чертеж, который можно взять за основу. Размеры корректируются в зависимости от того, какое пространство доступно в мастерской. Высота верстака для домашней мастерской подбирается индивидуально, но чаще всего хватает 80 см, что позволяет работать с предметами на уровне пояса. Лучше, если верстак будет надежно закреплен к полу. Также стоит выставить его по уровню. Если на металлическом верстаке в мастерской планируется обработка древесины, то дополнительно монтируются специальные столярные тиски там, где это будет удобно. Можно использовать переносной вариант тисков, который фиксируется прижимными струбцинами.

Совет! Отличным вариантом будет изготовление деревянной столешницы в домашнюю мастерскую, но металлом ее можно повредить.

Чтобы защитить деревянную поверхность верстака, сверху можно укладывать металлический лист через прокладку из плит ОСБ. Толщина металла, который будет использоваться как накладка не должен быть меньше 1 мм.

Станки для мастерской

Ниже будет описан общий принцип сборки станков для мастерской, который можно взять за основу, а сборку производить из доступных материалов.

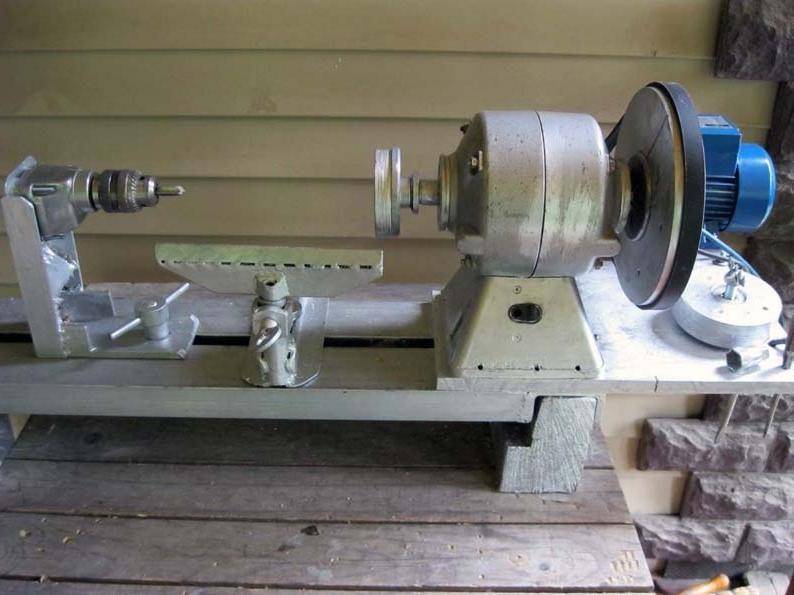

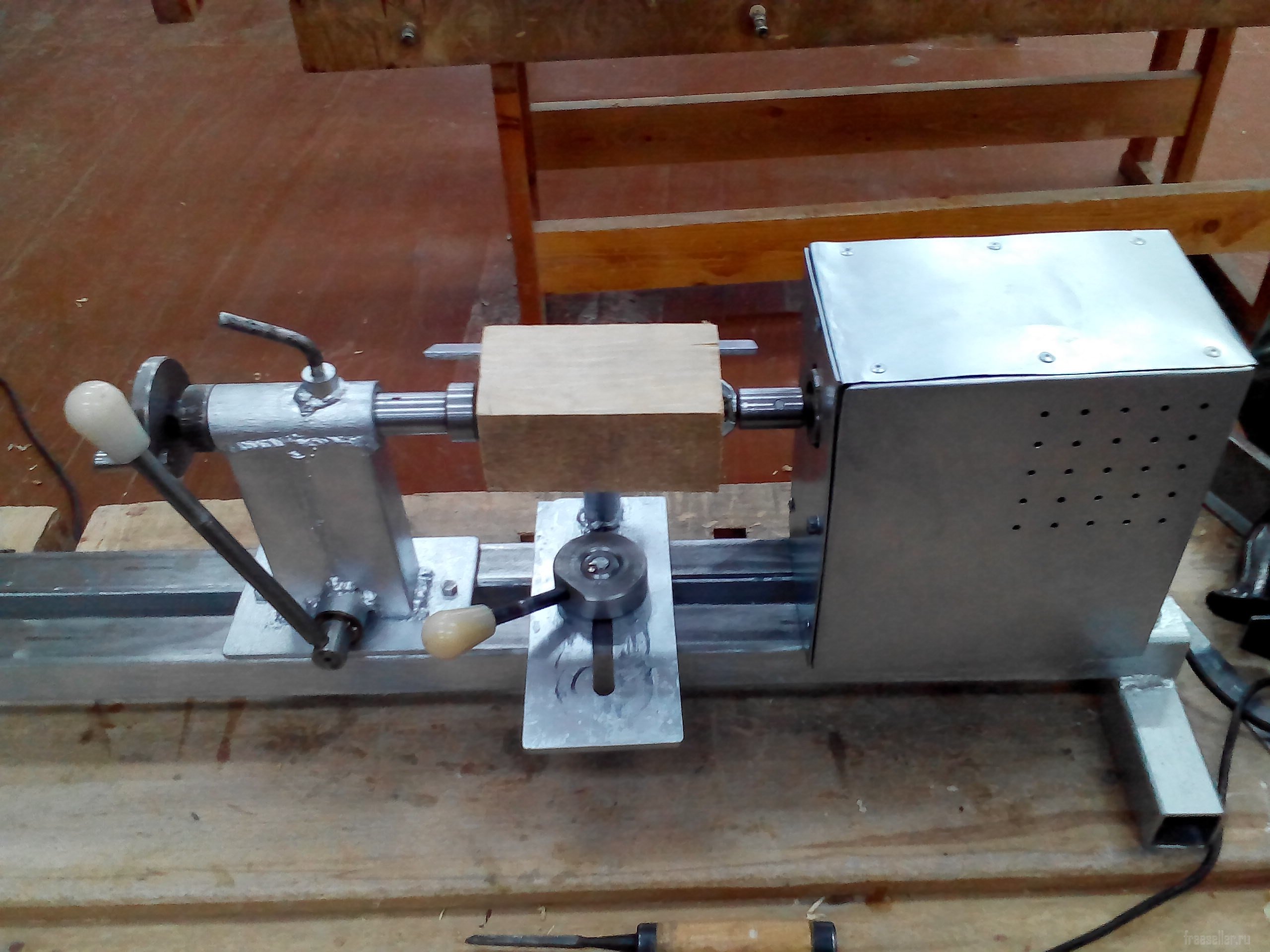

Токарный по дереву и металлу

Стоит сразу сказать, что на таком токарном станке в домашней мастерской можно будет обрабатывать только небольшие металлические заготовки. Важной частью станка для мастерской, которая будет обеспечивать стабильность обработки, является станина. Ее можно изготовить самостоятельно или использовать заводскую. Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок. Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже.

В качестве двигателя, который будет вращать деталь можно использовать агрегат от старой стиральной машины, насоса или какого-либо станка. В качестве задней бабки можно использовать мощный патрон для дрели. В этом случае в него можно будет вставлять конус или сверло, если это потребуется при обработке. Переднюю бабку можно приобрести заводскую или изготовить по образцу на фото.

В качестве задней бабки можно использовать мощный патрон для дрели. В этом случае в него можно будет вставлять конус или сверло, если это потребуется при обработке. Переднюю бабку можно приобрести заводскую или изготовить по образцу на фото.

В этом случае потребуется металлическая ось, лучше, если она будет изготовлена из закаленной стали. Необходимо два держателя с подшипниками под ось. С одной стороны фиксируется шкив, а с другой патрон, в который будет зажиматься заготовка. Двигатель на такой станок для мастерской устанавливается рядом с передней бабкой, а усилие передается через ремень. Скорость можно варьировать частотным модулем или перекидкой ремня по шкиву. Потребуется также опорный элемент, который изготавливается по схематическому рисунку, приведенному ниже.

Видео о самостоятельной сборке токарного станка по дереву есть ниже.

Фрезерный станок

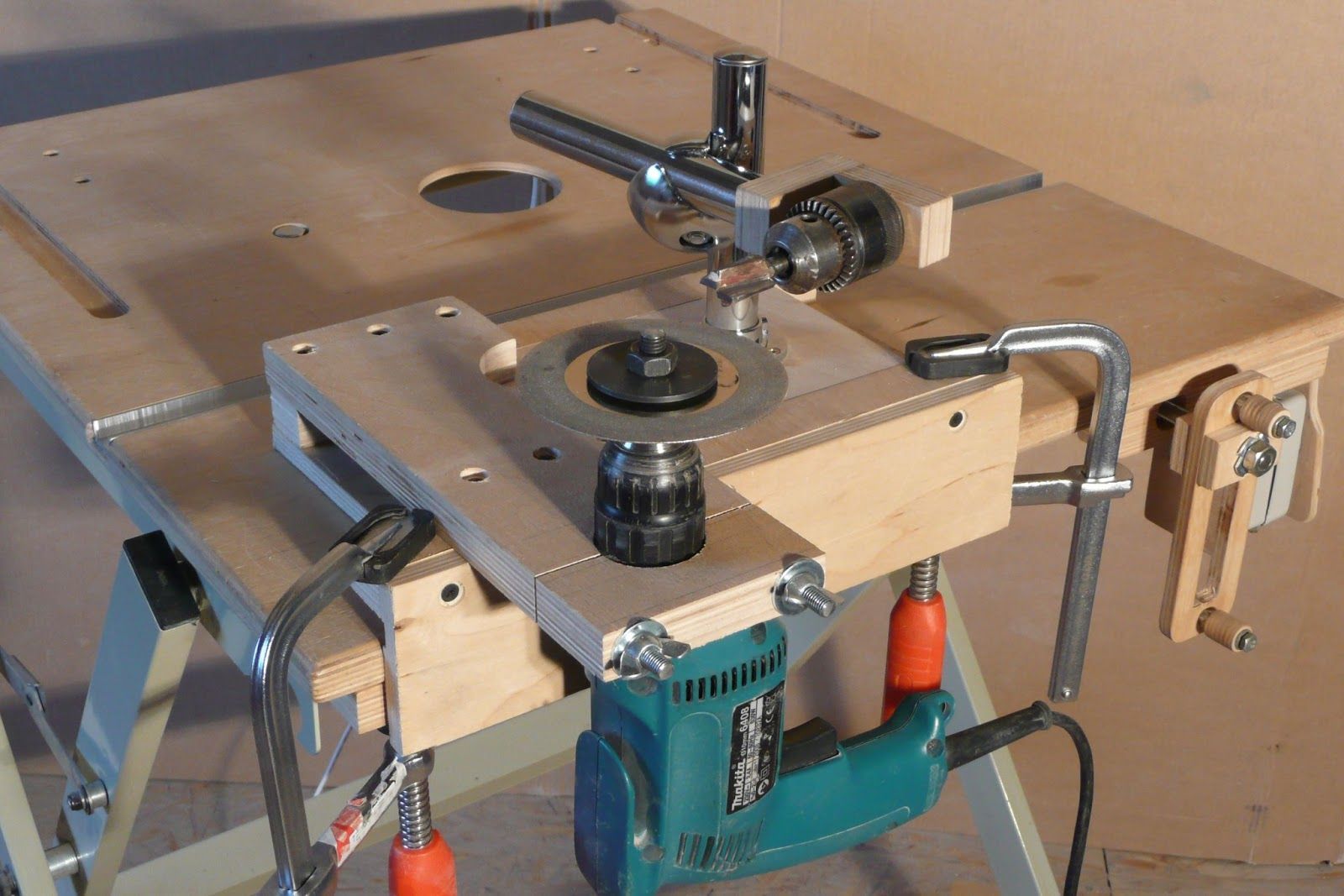

Фрезерный станок для домашней мастерской также собрать довольно просто. Одним из вариантов является использование готового ручного фрезера, который является незаменимым для хозяина, который любит что-то делать из древесины в своей мастерской.

Одним из вариантов является использование готового ручного фрезера, который является незаменимым для хозяина, который любит что-то делать из древесины в своей мастерской.

Для ручного станка можно изготовить специальный верстак в домашнюю мастерскую. На фото показан пример такого стола. По своей сути это небольшой стол, в котором есть отверстие для фрезы и крепление для самого фрезера. При желании сделать это в мастерской можно и на готовом верстаке. Важно подобрать наиболее удобное место для фиксации фрезера. Во время крепления необходимо правильно рассчитать максимальный вылет фрезы. При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере. Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже.

Совет! При наличии двигателя требуемой мощности и частотного преобразователя можно соорудить стационарный фрезерный станок в мастерской.

Для этого двигатель закрепляется к нижней части стола. На вал двигателя монтируется патрон для фрезы. Подключение осуществляется через частотник, который будет варьировать обороты.

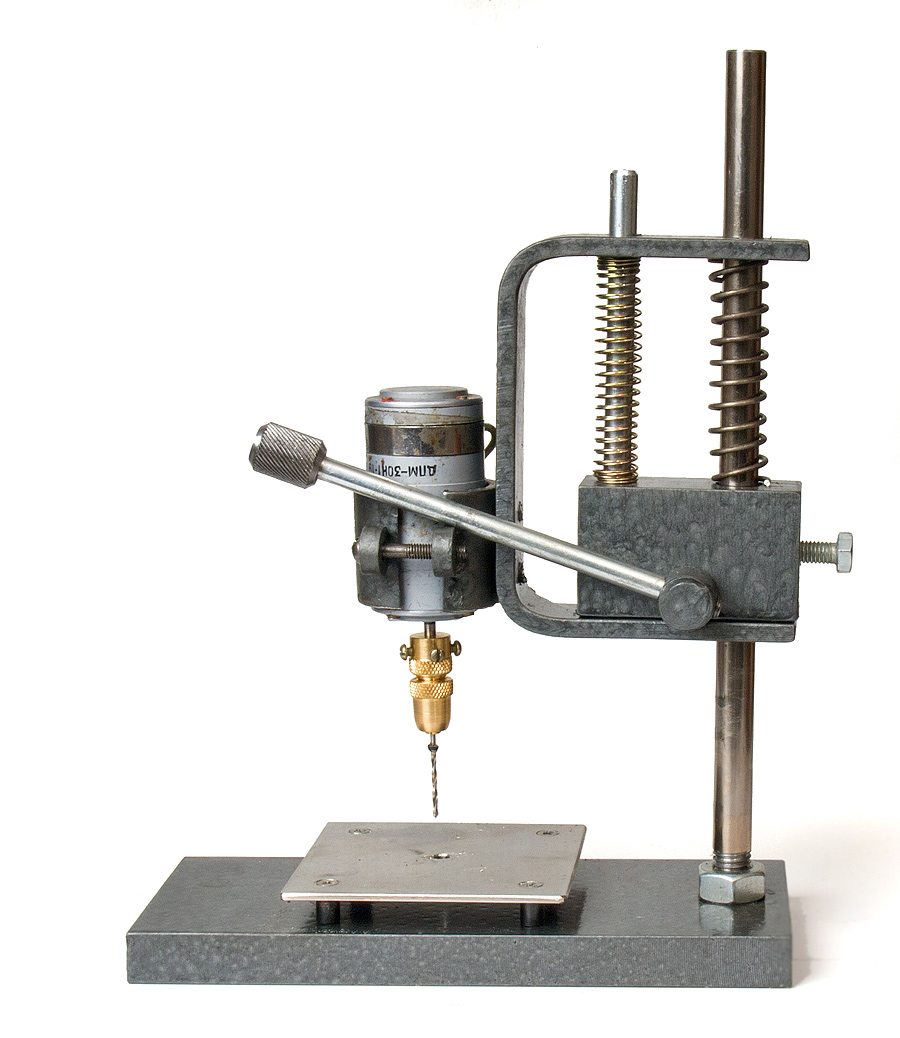

Сверлильный станок

В качестве сверлильного станка в мастерской можно использовать дрель. Но для этого ее необходимо правильно зафиксировать. Сделать это можно посредством держателя, который может быть стационарным для мастерской или переносным. Есть множество различных вариантов сборки такого держателя дрели для мастерской. Один из них приводится в видео ниже. Для сборки потребуются материалы, которые есть в шаговой доступности в каждом строительном магазине.

Циркулярная пила

Стационарную циркулярную пилу для мастерской можно изготовить похожим образом, как и держатель для ручного фрезера. Достаточно изготовить в столешнице прорезь для полотна плиты и монтировать ее, когда это потребуется. Единственным недостатком такого решения является уменьшение глубины реза. Исправить это можно установкой на металлическую столешницу, которая меньше по толщине. Видео о сборке такой конструкции есть ниже.

Достаточно изготовить в столешнице прорезь для полотна плиты и монтировать ее, когда это потребуется. Единственным недостатком такого решения является уменьшение глубины реза. Исправить это можно установкой на металлическую столешницу, которая меньше по толщине. Видео о сборке такой конструкции есть ниже.

Резюме

Как видно, в мастерскую можно собрать большое количество различных приспособлений своими руками. На перечисленных в статье дело не ограничивается. Дополнительными идеями о самоделках для мастерской можно поделиться в комментариях к статье. Отличным решением для мастерской является система удаления стружки, которую можно соорудить, используя садовый или обычный пылесос. Если правильно развести воздуховоды и сделать возможность их перекрытия, то можно использовать систему удаления стружки для каждого станка в мастерской. Не стоит также забывать и о хорошей подсветке в домашней мастерской, которую можно соорудить, используя светодиодные прожекторы.

Не стоит также забывать и о хорошей подсветке в домашней мастерской, которую можно соорудить, используя светодиодные прожекторы.

Самодельные станки и приспособления для домашней мастерской

Любой хозяин мастерской, даже если она не имеет отдельного помещения и просто организована в гараже, стремится оснастить ее всем необходимым для комфортной, производительной и, главное – качественной работы. Вот только на ручном инструменте в наше время далеко не «уедешь». На помощь приходит великое многообразие электроинструмента, различных многофункциональных или узкопрофильных станков, вспомогательного оборудования. Проблем с предложением нет – основная сложность в том, что качественные изделия стоит немалых денег, и не всем это по карману.

Самодельные станки и приспособления для домашней мастерскойНо народные умельцы находят выход из положения, изготавливая самостоятельно такие станки и приспособления, некоторые из которых вполне могут конкурировать с заводскими моделями. Причем, для создания подобного оборудования идут в ход вполне доступные материалы, зачастую просто пылящиеся в сарае. А в качестве приводов широко используются ходовые электроинструменты, обычно имеющиеся в любой мастерской.

В этой публикации будут рассмотрены лишь некоторые самодельные станки и приспособления для домашней мастерской. Следует правильно понимать, что охватить все имеющееся многообразие подобного оборудования – попросту невозможно в рамках одной статьи. Здесь впору отводить такой теме вообще отдельный сайт. Так что будет дан в основном общий обзор. Но изготовление двух моделей, весьма важных, наверное, для любой мастерской – маятниковой пилы и заточного станка для режущего инструмента, рассмотрим пошагово, со всеми нюансами, от первых наметок до проведения испытаний.

Основа основ – удобный верстак и организованное хранение инструментов и принадлежностейКомфортность работы в мастерской зависит от многих важных условий. Если вынести «за скобки» вопросы отопления, вентиляции и освещения (это – темы для отдельного рассмотрения), то на первый план всегда выходит рациональная, удобная организация основного рабочего места.

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Столярный верстак «классического» исполненияЕсли хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Конструкция «классического» столярного верстакаВерстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%.

Стойки, верхние и нижние перекладины-опоры – размеры, принцип сборки и крепления.Схема соединительного узла проножий.Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

Чертеж крышки верстака. В данной модели лоток не предусмотрен, но его при необходимости можно на свободной участке выбрать фрезером.Особую сложность обычно приставляет монтаж переднего и заднего (бокового) зажимов. Чтобы получились действительно работоспособные и удобные приспособления, сам винтовой механизм тисков лучше приобрести в готовом, собранном виде. В продаже представлено немало подходящих для этой цели моделей.

Вот такой готовый механизм для столярных тисков можно приобрести в магазине. Потребуется две штуки.Для сборки этих зажимных узлов можно руководствоваться следующим чертежом:

Сборочный чертёж переднего и заднего зажимов верстака.Губки для тисков должны изготавливаться исключительно из древесины твердых пород, размеры и расположение отверстий показаны на чертеже. (Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

Чертеж губок для передних и задних (боковых) тисков верстака.И, наконец, последняя схема демонстрирует способ крепления задних неподвижных губок обоих тисков к крышке верстака.

Задняя кубка передних тисков крепится снизу стола, боковых тисков – по торцу стола.Безусловно, здесь показан пример, причем, он может подойти многим в «чистом виде», то есть без изменений. Но если требуются иные размеры (исходя, например, из имеющегося места), то можно составить свой чертеж, взяв продемонстрированные схемы в качестве образца сборки тех или иных узлов. Принцип все равно остается тем же. При необходимости – никто не мешает внести свои усовершенствования, которые, конечно, не должны негативно влиять на прочность конструкции.

Видео: слесарный верстак своими пукамиЕсли мастер планирует в основном заниматься слесарными операциями, то ему потребуется уже совершенно иной верстак, предназначенный именно для таких целей. Здесь, в отличие от столярной «классики» – неисчислимое количество возможных вариантов. как правило, для изготовления используются стальные профили (уголки, швеллеры, профильные трубы) и листы. Один из вполне достойных вариантов показан в видеосюжете ниже:

Важной составляющей комфорта работы в мастерской всегда является оптимизированная расстановка и система хранения инструментов и принадлежностей. Но на этом останавливаться не станем, так как на страницах нашего портала такой теме отведена отдельная статья.

Самодельные станки и оборудованиеКак сделать мастерскую максимально комфортной для работы?

Удобно, когда знаешь, где что лежит и когда необходимый инструмент – всегда под рукой. Так что стоит обратить пристальное внимание на систему шкафов, стеллажей, тумб, разумно организованных мест хранения расходных материалов. Особенно это важно в тех случаях, когда размеры помещения не дают «разгуляться». Вопросам оптимизации пространства в домашней мастерской на нашем портале отведена специальная публикация.

Как уже говорилось, разнообразие самодельных станков – чрезвычайно велико, и о всех рассказать попросту невозможно. Поэтому в этом разделе статьи читателю будет предложено несколько видеообзоров. И, кроме того, в подробностях, пошагово будет рассмотрено изготовление двух моделей станков.

Видео — миниатюрный токарный станок по дереву на базе электродрелиВ хозяйстве частенько возникает необходимость выточить ту или иную деревянную деталь круглого сечения. Если не заниматься этим профессионально, то приобретать настоящий токарный станок – совершенно нерентабельно. Да и места он займёт немало. А вот иметь в своём распоряжении миниатюрный станок, который можно хранить в шкафу и собирать по мере надобности – никогда не помешает. Тем более что его изготовление – не столь сложное дело.

В этом можно убедиться, посмотрев предлагаемый видеосюжет. Несмотря на то что автор говорит по-английски, все его действия подробно показаны и вполне понятны. И такой станочек, руководствуясь это видео-подсказкой, по силам сделать каждому.

Видео — циркулярный станок на базе ручной вертикальной электрической пилыЕсли возникает необходимость заготовки немалого количества деревянных деталей одного размера, то ничего лучше стационарной циркулярной пилы не придумать. И вполне можно изготовить такой станок, причем, опять же — в разборном варианте, который по ненадобности вообще не занимает практически нисколько места.

Потребуется всего лишь лист фанеры, несколько брусков и саморезов. А главным элементом конструкции становиться ручная вертикальная пила

В показанном сюжете мастер удаляет часть защитного ограждения ручной циркулярки. Это – не всегда обязательно. Вполне возможно, что свободного выхода пилы и так будет достаточно, если предполагается распил не слишком толстых заготовок.

Маятниковая пила из «болгарки» — самостоятельное изготовление пошаговоПри нарезке заготовок или древесины или металла, в том числе – и профильных или круглых труб, нередко требуется высокая точность. Причем точность не только в линейных размерах, но и в величине угла среза. Характерный пример — когда необходимо точно нарезать заготовки для какой-либо рамы, в которой стыковка деталей идет или строго перпендикулярно, или под углом 45 градусов.

Принцип устройства маятниковой пилыВыполнить такую операцию позволяет маятниковая пила. На схеме выше в упрощенном виде показан принцип ее устройства и работы.

В любом случае имеется надежное основание (станина, рама), обеспечивающее устойчивость станка (поз. 1). Во многих моделях поверх станины организован рабочий стол с системой направляющих, упоров и струбцин, позволяющих точно выставлять обрабатываемую заготовку. Обязательно имеется прорезь (поз. 2), точно в которую опускается вращающийся круг или пила.

На станине жестко крепится опора (поз. 3) качающейся части станка. Она оснащена блоком подшипников и осью (поз. 4), относительно которой проворачивается качающаяся платформа—коромысло (поз. 5). На этой платформе размещен электропривод (поз. 6), передающий вращение напрямую или через систему передачи (поз. 7) на режущий инструмент – отрезной круг или круглую пилу (поз. 8). Предусматривается рычаг (поз. 9) или рукоятка, с помощью которого мастер может плавно опускать отрезной диск вниз, на закрепленную на рабочем столике над прорезью заготовку.

Узнайте, как подключить трехфазный электродвигатель в сеть 220 В, из нашей новой статьи на нашем портале.

Обязательно предусматривается механизм возврата режущей части в исходное верхнее положение. Так, в показанном примере это обеспечивается массивностью привода, который выступает в роли противовеса. Но часто подобная функция возложена на пружинный механизм.

Маятниковая (отрезная, торцовая) пила заводского изготовленияВ продаже представлено немало моделей подобных пил разной степени сложности, но стоимость у них – немалая. И если домашнему мастеру часто приходится иметь дело с точной нарезкой деревянных или металлических заготовок, то ему стоит рассмотреть возможность самостоятельного изготовления подобного станка. Причем, в качестве привода и режущего блока в нём может закрепляться обычная углошлифовальная машинка – «болгарка».

«Болгарку» необходимо использовать большую – с кругом на 240 мм, иначе особого смысла «заморачиваться» и не видно. Но удобство в предлагаемой модели в том, что шлифмашинку всегда можно снять, чтобы использовать в «ручном» варианте – как будет видно в дальнейшем, установка ее в станок времени много не занимает.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Начнутся работы с изготовления кронштейна, в котором будет закрепляться «болгарка». Для этого сначала со шлифмашинки снимается круг, рукоятка и ограждение. | |

| С трех сторон «болгарки» имеются резьбовые отверстия М8 для установки рукоятки. Ими и воспользуемся для системы крепления инструмента в кронштейне. | |

| Сам кронштейн будет состоять из трех стальных пластин толщиной 3÷4 мм, размещенных П-образно. То есть он будет охватывать корпус редуктора «болгарки» с трех сторон. | |

| По результатам «примерки» проводится подгонка пластин в нужные размеры. | |

| На каждой из пластин должно быть отверстие, строго соосное резьбовому гнезду на шлифмашинке. Две пластины – симметричные, и их можно просверлить «пакетом». | |

| Центральная пластина размечается и сверлится индивидуально. После этого с помощью болтов пластины устанавливаются так, как они будут стоять в конструкции кронштейна. Сначала подгоняется центральная… | |

| …а затем к ней стыкуются и обе боковые. После точного выставления «коробочки» фиксирующие болты затягиваются. | |

| Следующим шагом по стыкам пластин сначала выполняются прихватки… | |

| …а затем – они свариваются сплошным швом. После очистки шва от шлака этот узел пока убирается в сторону. | |

| Переходим к изготовлению рамы-станины. Она будет монтироваться из профильной трубы 40×20 мм. Отрезается четыре заготовки – две длиной 400 мм, и две – по 300 мм. | |

| Размеры были выбраны, если честно, интуитивно, из соображения обеспечения, с одной стороны, устойчивости станка, с другой – максимальной компактности. | |

| Важно – необходимо сделать раму в форме правильного прямоугольника. Пары деталей должны быть точно одного размера. Углы тщательно контролируются, временно фиксируются магнитными держателями, а затем прихватываются сваркой. | |

| То же самое проделывается и на второй паре углов. После этого рама окончательно сваривается швами по внутренним вертикальным стыкам деталей. | |

| Можно переходить у монтажу шарнирного узла, обеспечивающего качание коромысла станка. Для его изготовления будут использоваться вот такие два подшипниковых блока заводского производства. | |

| Эта пара укомплектована осью, уже подогнанной под внутренний диаметр подшипников. | |

| Блоки подшипников будут крепиться на стойках, изготовленный из той же профильной трубы 40×20 мм. Длина стоек – 150 мм. В них сразу размечаются и просверливаются отверстия для крепления блоков. Очень важно, чтобы стойки были совершенно идентичны, особенно по расположению отверстий, иначе станок при работе начнет допускать перекосы реза. | |

| Производится предварительная сборка этого узла – для того, чтобы наметить места приваривания стек к раме. | |

| При выставлении стойки требуется проявить максимум внимания и аккуратности. Она должна занять строго перпендикулярное раме положения, без малейшего заваливания в какую бы то ни было сторону. | |

| После того как стойка точно зафиксирована в идеальном положении, она сначала прихватывается, а затем, после контроля – окончательно приваривается к раме. | |

| Аналогичные действия повторяются и со второй стойкой. После проведения сварочных операций швы зачищаются. | |

| Можно переходить к изготовлению качающегося коромысла – опять из трубы 40×20 мм. В трубе на расстоянии 250 мм от края просверливается сквозное отверстие, в которое заводится ось, идущая в комплекте с подшипниковыми блоками. И вновь – очень важно расположить ось так, чтобы она была строго перпендикулярна трубе, во всех плоскостях. Торопиться не надо – следует добиться идеального ее положения. | |

| Поле этого ось прихватывается, и после проверки – окончательно приваривается к трубе. | |

| Следующий шаг – к трубе струбциной прижимается сваренный ранее кронштейн для крепления шлифмашинки – так, как показано на иллюстрации. Наклон по отношению к оси трубы – примерно 45 градусов. Расстояние от оси до крайней точки пересечения кронштейна с трубой – 200 мм. Затем кронштейн приваривается к трубе сплошным швом. | |

| Далее, трубу необходимо обрезать ровно по линии пересечения с коробчатым кронштейном. В итоге получилось вот такое коромысло – качающийся узел, на котором будет крепиться «болгарка». | |

| Чтобы убедиться в том, что все выполнено правильно, проводится проверочная сборка конструкции. | |

| Пока что это выглядит вот так – общие черты уже явно «прорисованы». Но еще есть, чем заняться… | |

| Прежде всего, необходимо усилить раму, и одновременно тем самым создать подобие рабочего стола, на котором будет крепиться упор-направляющая для обрабатываемых заготовок. Для этого отдельно была сварена П-образная конструкция из трубы 20×20 мм. | |

| При установке этой рамы в основную (по центру) важно добиться и перпендикулярности сторон, и того, чтобы верхний край обеих рам оказался строго в одной плоскости. | |

| После этого производится прихватка, а затем – приваривание. | |

| Упором-направляющей будет служить отрезок уголка 25 мм. Коромысло с блоками подшипников пока лучше снять – чтобы он не мешали в работе. | |

| В уголке с одной стороны неподалёку от края просверливается отверстие под болт М8. | |

| Упор устанавливается на станину, так, как он будет задействоваться в работе. Намечается центр отверстия в правой перемычке. | |

| Так как планируется предусмотреть возможность установки упора в три положения (перпендикулярный рез и ± 45°), креплению с этой стороны необходимо предоставить определённую степень свободы при перенастройке. Поэтому здесь будет на круглое отверстие, а щелевидное, длиной порядка 30 мм. | |

| В крайних точках сверлятся сквозные отверстия. | |

| Края отверстий соединяются линиями разметки. | |

| Затем рама надежно зажимается в тисках… | |

| …и по проведенным линиям производится рез с помощью электрического лобзика с установленной на нем пилочкой по металлу. | |

| После этого прорезанное окошко зачищается сверху и снизу с помощью шлифмашинки, чтобы не было заусенцев, способных помешать свободному перемещению болта вдоль этой щели. | |

| Снизу, через шайбу, продевается болт М6, и сверху уголок прихватывается гайкой. Одна точка крепления (подвижная) есть. теперь надо сделать еще три – для трех разных положений направляющей. Для этого в перпендикулярном положении уголка намечается центр отверстия – он должен находиться на расстоянии 5 мм от края второй перемычки – как показано стрелкой. | |

| Просверливается отверстие под болт М6. | |

| В это отверстие наживляется болт М6 с гайкой снизу. Затем очень точно выставляется положение направляющей под углом 45 градусов. Точное положение фиксируется струбцинами. | |

| Гайка наживлённого болта прихватывается сваркой к направляющей. Таким образом задана вторая, неподвижная точка фиксации положения упора. | |

| Вот как эта гайка будет выглядеть сверху после приваривания и зачистки. | |

| Теперь в любой момент можно с помощью болта зафиксировать направляющую ровно под углом +45°. | |

| Аналогичный порядок действий – и для положения направляющей под углом — 45°. | |

| Две точки фиксации готовы – осталось сделать последнюю – для перпендикулярного реза заготовки. | |

| Все практически то же самое – точное выставление положения направляющей по угольнику, с последующей фиксацией струбциной… | |

| …а затем – приваривание гайки к перемычке рамы. С этим закончено – «рабочий стол» готов. | |

| Осталось изготовить возвратный механизм. Коромысло с установленной шлифмашинкой довольно хорошо сбалансировано, и противовеса, получается, нет. Значит, устанавливаем пружину. Обратите внимание – для верхнего конца пружины на краю коромысла была приварена небольшая стойка из трубы 20×20 мм. К этой стоке и к раме приварены гайки, которые в данном случае выполняют роль проушин для закрепления колец пружины. | |

| При опускании коромысла вперед (при выполнении реза) пружина растягивается и стремиться вернуть все в исходное положение. Что от нее и требуется. Пружину придется подобрать по ее силе. Не исключено, что появится необходимость устанавливать и парочку пружин. | |

| В принципе – все детали станка готовы. Можно провести полную разборку конструкции, чтобы покрасить прочной антикоррозионной краской. Наконечники оси коромысла заклеены малярным скотчем. А на всю остальную поверхность из аэрозольного баллончика наносится краска. | |

| Производится окрашивание станины. | |

| После того, как краска высохнет, можно начинать окончательную сборку станка. Для начала – устанавливается один блок подшипников, крепится болтами, гайки затягиваются ключом. | |

| В установленной блок заводится одна сторона оси коромысла. | |

| Затем на ось надевается второй блок… | |

| …и крепится болтами к своей стойке. | |

| Станок после сборки качающегося маятникового узла. | |

| Для любителей эстетики – зияющие торцы профильных труб можно закрыть вот такими заглушками – они продаются в магазинах на трубы разного сечения. | |

| Легкий удар резиновым молотком – и заглушки становятся на свои места. | |

| Устанавливается на место возвратная пружина. Сначала зацепляется ее нижний конец… | |

| …а затем, в крайнем нижнем положении задней части коромысла, с помощью плоскогубцев цепляется за проушину и верхнее кольцо. | |

| Пришла пора установить и сам режущий инструмент – шлифмашинку. Обратите внимание – она в обязательном порядке должна быть с ограждением! «Болгарка» фиксируется в своем кронштейне с помощью трех болтов | |

| Кстати, еще один интересный нюанс, верхний болт быт несколько доработан. К нему приварен пруток диаметром 8 мм длиной 300 мм. | |

| А на противоположном конце прутка приварена гайка М8, в которую вкручивается штатная рукоятка от шлифмашинки. Получился очень удобный рычаг для перемещения маятниковой пилы вниз – для реза заготовки. | |

| Всё, сборка закончена. Остается поменять отрезной круг на новый – и переходить к испытаниям станка. | |

| Упор-направляющая на станине — в положении для перпендикулярного реза. | |

| В станок устанавливается заготовка, выставляется линией реза под плоскость круга (Кстати – это можно отдельно предусмотреть, например, дополнительно прикрутив к раме с правой стороны пластину, левый край которой как раз и будет наглядно демонстрировать линию реза). Затем заготовка прижимается к упору-направляющей с помощью струбцины. | |

| Включается шлифмашинка. (Кстати, это тоже может стать проблемой – большинство моделей «болгарок» не имеют фиксации клавиши во включенном положении – просто по соображениям безопасности. Поэтому – будет над чем подумать. Например, клавиша удерживается в нажатом положении какой-то скобой или затяжкой-хомутом, на подача питания на шлифмашинку прервана на удобно расположенном для пользователя выключателе или кнопке). Усилием на рычаге коромысло с закреплённой болгаркой плавно опускается вниз – производится рез заготовки. | |

| Поле реза питание привода обязательно отключается. Можно проверить качество реза – контроль с помощью угольника показывает, что рез выполнен строго перпендикулярно трубе. | |

| Второй опыт – упор переведен в положение реза под углом +45 градусов. Заготовка притянута к уголку струбциной. | |

| Итоги реза – требуемый угол 45 градусов. | |

| На этом – всё. Станок готов, и у хозяина появился надежный помощник для проведения точных операций раскроя заготовок. |

Как уже говорилось, в зависимости от типа установленного круга (пилы), такой станок позволяет проводить работы с металлом, древесиной, пластиком. Если устанавливается диск с корундовым или алмазным напылением – можно резать керамическую плитку или керамогранит.

Схема, как видно – незамысловатая, надежная, и широко открытая для усовершенствования. В частности, некоторые умельцы изготавливают самодельные каретки на рабочем столе станка, позволяющие точно выставлять любой угол реза.

Видео — самодельный фрезерный стол из фанерыДля любителей изготавливать из древесины какие-то более-менее серьезные вещи, ручной фрезер превращается в один из главнейших инструментов по обработке заготовок. Эта универсальная «машинка» способна на многое, если попала в умелые руки.

Ручной фрезер – как выбрать качественный инструмент по своим запросам?

Ассортимент предлагаемых в продаже моделей – очень широк, и начинающему мастеру, который готовиться освоить ручной фрезер – недолго запутаться. Чтобы хоть немного «подковаться» теоретически, предлагаем ему ознакомиться со специальной публикацией нашего портала, посвященной выбору ручного фрезера.

Но возможности этого инструмента станут неизмеримо шире, если изготовить для него специальный фрезерный стол. Один из вариантов такого самодельного станка – в предлагаемом видео.

Самодельный станок для заточки режущего инструмента – пошаговоИ в мастерской, и на кухне, и просто по хозяйству используется масса режущего инструмента, нуждающегося в регулярной заточке. Ходовые дисковые точилки для ножей дают очень непродолжительный эффект остроты режущей кромки, так как снимают металл вдоль кромки лезвия, а по всем канонам требуется – перпендикулярно ей. При заточке вручную с помощью брусков или на вращающемся точиле очень сложно точно выдержать оптимальный угол, тем более, чтобы он был равным по все длине лезвия. Кстати, этот полный угол заточки – отличается для различных типов режущего инструмента – на эту тему немало отдельных публикаций в интернете.

Значит, чтобы качественно заточить, например, нож, требуется приспособление, которое позволяло бы прикладывать усилие с поступательным направлением плоского абразива перпендикулярно режущей кромке последовательно по всей ее длине с единым, предварительно вставленным углом наклона. И чтобы обеспечивался визуальный контроль за ходом формирования и заточки этой режущей кромки.

Станок для качественной заточки ножей. Это – выпускаемая промышленностью модель. Но подобное приспособление вполне можно изготовить и своими силами.Таких приспособлений предлагается в продаже немало. Но если есть желание, то аналогичный станок вполне можно изготовить и самостоятельно, используя для этого материалы, которые, возможно, отыщутся в мастерской или гараже. Да если и приобретать необходимое – то выйдет совсем недорого. Пример пошагово показан в таблице ниже.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Вся конструкция станка, все его детали и узлы будут так или иначе крепится на основании – станине (раме). Для ее изготовления хорошо подойдет профильная труба квадратного сечения 20×20 мм … | |

| …с толщиной стенки в 2 мм. Как будет понятно дальше, никаких строгих пропорций размеров нет – исходят из соображений здравого смысла, прочности создаваемой конструкции, наличия тех или иных материалов. | |

| Из профильной трубы шлифмашинкой нарезаются заготовки для рамы: две штуки длиной 250 мм, и еще две – 130 мм. | |

| В рассматриваемом примере мастер будет подгонять стыкующиеся стороны рамы под углом в 45 градусов. Для этого требуется точный рез, так что лучше выполнять его с помощью отрезного станка. Если его нет – ничто не мешает сделать раму попроще, то есть расположить ее стороны встык. Тогда вместо 130 мм малые детали будут всего 90 мм, так как встанут между большими. На функциональности заточного станка это никак не скажется — единственное, будет некоторая потеря эстетичности. | |

| Вот такая рама получилась после подготовки деталей. | |

| Срезанные края можно слегка подогнать, зачистить от заусенцев, зачистить небольшую фаску под сварной шов. | |

| Затем рама собирается, с одной стороны и по коротким вертикальным стыкам проваривается сплошным швом. Швы очищаются от шлака и зашлифовываются «болгаркой». | |

| Сваренный угол рамы после зачистки. Можно, безусловно, сразу проваривать и с обеих сторон, но просто мастер решил дополнить раму регулируемыми по высоте ножками-подставками. Операция необязательная – станок вполне допустимо устанавливать и просто рамой на ровную поверхность. Но с подставками, конечно, интереснее. | |

| Вот эта регулируемая ножка с гайкой – такие несложно найти в любом магазине мебельной фурнитуры. Гайки как раз и будут ввариваться по углам рамы. | |

| По углам сверлятся отверстия, в которые будут посажены гайки перед их обвариванием. | |

| Гайки вставлены в отверстия – эта операция проводиться на всех четырех углах станины. | |

| Теперь с одной стороны станины (по малой ее стороне) требуется вварить гайки, куда будет вкручиваться вертикальная стойка станка. Для этого на равном расстоянии от углов, вначале тонким (3÷4 мм)… | |

| — а затем – сверлом диаметров в 10 мм просверливается верхняя стенка станины. | |

| Здесь важна устойчивость, стабильность крепления узла, то есть несколькими витками резьбы – не отделаться. Поэтому в проделанные отверстия будут ввариваться удлинённые гайки М8. Их нижний край желательно предварительно проточить под цилиндр , так, чтобы он плотно вошел в высверленные отверстия. | |

| По сути, для монтажа станка требуется лишь одно такое гнездо. Но лучше предусмотреть два симметричных – как знать, возможно для пользователя в ряде случаем удобнее будет переставить стойку в другое положение. Это займет не более пары минут. | |

| После этого все гайки обвариваются. При прихватке необходимо следить, чтобы гайки не сместились и стояли ровно. Для этого их можно придерживать временно вкрученной длинной шпилькой, контролируя ее перпендикулярное плоскости станины положение. Кроме того, эта мера надежно предохранить резьбу гайки от попадания на нее брызг металла. | |

| Вот что получилось: с верхней стороны рамы – две вваренные гайки под стойки… | |

| …с нижней – четыре вваренные гайки по углам для вкручивания регулируемых опор. Кстати, если в распоряжении мастера будут резьбовые заклёпки нужного диаметра (М6 под опоры, и М8 под стойку), то можно обойтись и ими, то есть уйти от операции приваривания гаек. | |

| Следующий шаг – изготовление полки, на которой будут фиксироваться прижимной пластиной режущие инструменты. Можно ее изготовить из толстой стальной пластины. Но мастер решил придать ей небольшой обратный уклон, поэтому вырезает ее из уголка с полкой 63 мм. Длина детали – по ширине станины, то есть 130 мм. | |

| Сначала отрезается нужный фрагмент уголка. Потом он зажимается в тиски, чтобы ровно срезать шлифмашинкой одну полку. | |

| Вот таким образом эта площадка будет привариваться к станине. | |

| После приваривания – тщательно зачищается шов. | |

| Ножи и другие режущие инструменты будут фиксироваться на этой площадке прижимной пластиной. А для этого необходимо подготовить два отверстия с резьбой М8. Желательно их расставить пошире, чтобы можно было, например, зажимать между ними ножи от рубанка и иные режущие детали подобного плана. Сначала сверлятся отверстия сверлом малого диаметра – 3 или 4 мм. | |

| Затем – сверлом под резьбу М8, то есть диаметром 6.7 мм. | |

| После этого – метчиком нарезается резьба. | |

| Следующая операция – изготовление прижимной пластины. Для нее лучше взять толстую, 3÷4 мм, нержавейку. Она меньше подвержена деформации, нежели обычная углеродистая сталь. Пластина по размерам должна соответствовать размерам опорной площадки. | |

| Край, который будет обращен в сторону режущей кромки инструмента, шлифуется на скос, чтобы исключить задевание его абразивом во врем я заточки. Далее, на пластине сверлятся два отверстия под винты М8 – строго совпадающие по осям с резьбовыми отверстиями в опорной площадке. Эти отверстия под винты можно доработать «под потай». | |

| Станина полностью готова, и ее после зачистки и обезжиривания можно покрыть краской из аэрозольного баллона. Пока краска буде сохнуть – можно заняться другими узлами и деталями станка. | |

| Для стойки и рабочей штанги станка будет использоваться стальной прут диаметром 8 мм. Для начала его нужно хорошенько зачистить – отполировать наждачной бумагой. Мастер предложил вот такой вариант – с зажатием прута в патрон дрели и с удержанием бумаги в руке. Скажем честно – не вполне безопасный способ. | |

| Прут после полировки. Он разделяется на два отрезка – один длиной 450÷500 мм, второй — 250÷300 мм. | |

| С одного конца каждого из прутков нарезается резьба М8. На коротком прутке резьбовой участок длиной примерно 20 мм – это для вкручивания во вваренную гайку станины. | |

| На длинном прутке – резьба длиной 40÷50 мм. Она необходима для накручивания рукоятки. | |

| Следующий шаг – изготовление фиксаторов, которые будут удерживать на штанге абразивный брусок. Изготавливаются они из удлиненных гаек М10. Для начала нужно керном наметить центр сквозного отверстия, с отступом 12 мм от края. | |

| Затем очень аккуратно, строго перпендикулярно оси гайки сверлится сквозное отверстие диаметром 8 мм. | |

| С другого края гайки необходимо срезать четверть. Это выполняется ножовкой по металлу в два приёма. Сначала делается поперечный надрез до центра… | |

| …а затем – продольный. Таких гаек необходимо подготовить две штуки. | |

| В гайки вкручиваются короткие стопорные болты М10 – и фиксаторы готовы. Вот так они будут выглядеть. | |

| После этого фиксаторы надеваются на штангу. Между ними в вырезанные четверти укладывается точильный брусок, и вся эта сборка фиксируется прижимными болтами. Всё, штанга собрана, можно переходить к следующему узлу станка. | |

| На стойке должен располагаться узел, который обеспечивает верхнюю точку опоры для штанги. При этом должно обеспечиваться поступательное движение штанги вперед-назад, и степень свободы влево-вправо. Одним словом, это своеобразный шарнир, высота расположения которого на стойке как раз и будет задавать угол заточки режущей кромки. Изготавливаться этот узел будет опять же на базе удлинённой гайки М10. Для начала в ней сверлится сквозное отверстие диаметром 8 мм – точно так же, как на гайках, который пошли на фиксаторы. | |

| Затем – следует довольно сложная операция. Необходимо через головку болта М10 сначала просверлить отверстие диаметром 6,7 мм, а затем – нарезать в нем резьбу М8. Сам болт будет вкручиваться в гайку, а в отверстие вкрутится кольцо от анкера. Это кольцо как раз и станет выполнять роль шарнира. | |

| Вот так этот узел выглядит в сборе. Со стороны сквозного отверстия в гайку вкручен болт М10, с помощью которого узел будет фиксироваться на вертикальной стойке. | |

| Надо сказать, что такой шарнир в «лайт-варианте» – не самый удачный, и оправдывает его только доступность деталей. Но у рабочей штанги получается довольно солидный люфт, что может сказаться на точности выдерживания единого угла заточки по всей режущей кромке ножа. Более совершенным решением моет стать использование готового шарнира типа «рыбий глаз» — такие детали в большом ассортименте представлены в интернет-магазинах, и стоимость их не столь высока. Вполне можно, наверное, обойтись и без сложной операции высверливания отверстия в голове болта с последующей нарезкой резьбы – если повезет приобрести шарнир с подходящей резьбовой частью. Тогда для соединения можно будет обойтись и короткой шпилькой. Но пока рассматриваем так, как предложил мастер. | |

| Все детали готовы – можно переходить к сборке станка. | |

| Снизу станины прикручиваются ножки-опоры. Сразу регулируется их высота, чтобы станок стоял устойчиво — на всех четырех точках. | |

| Вкручивается вертикальная стойка. | |

| На стойку надевается шарнирный узел и фиксируется на определенной высоте зажимным болтом. | |

| На опорную площадку укладывается прижимная пластина. Наживляются два винта, которыми будет осуществляться фиксация режущего инструмента в этом зажиме. | |

| Осталось продеть свободный конец рабочей штанги в кольцо шарнира – и можно считать, что станок готов. | |

| Мастер решил сразу испробовать его в работе. Для начала – заточить вот этот нож с совершенно «убитой» режущей кромкой. | |

| Нож размещается между опорной площадкой и прижимной пластиной. Режущая кромка – примерно параллельна короткой стороне станины. Фиксация проводится затяжкой двух винтов. | |

| Рабочая штанга вставляется в шарнир. Сам шарнир выставляется по высоте тек, чтобы обеспечивался требуемый угол заточки. Начинается процесс заточки – сначала первым, крупным бруском. По ходу работы можно наблюдать, как формируется единообразная режущая кромка по всей длине лезвия. | |

| Затем брусок можно сменить на другой, с мелким абразивом, чтобы довести заточку до максимальной остроты режущей кромки. | |

| Результат работы – сначала визуально… | |

| …а теперь – с демонстрацией степени заточки режущей кромки. Ненатянутый лист бумаги легко режется полосками. | |

| Изменив высоту расположения шарнирного узла, аналогичным образом можно заточить железку рубанка… | |

| …или даже лезвие топора. Сам станок при временной ненадобности несложно разобрать, сняв штангу и выкрутив стойку. В таком виде он займет совсем немного места в шкафу или на полке. |

Имеет смысл добавить еще несколько штрихов.

- Многие модели заводского изготовления оснащаются шкалой, по которой выставляется необходимый угол заточки режущей кромки. Несложно придумать и самому подобное приспособление, например, такое, как показано на иллюстрации. Перпендикулярная плоскости опорной площадки пластинка, и съемная линейка с прикрученным к ней транспортиром.

После зажатия ножа в струбцине достаточно приложить линейку к режущей кромке и к точке шарнира, совместить центральную риску транспортира с платиной, и по той же платине снять показания угла, отсчитывая его от 90 градусов.

Важно – полный угол заточки составляется из углов с обеих сторон лезвия. То есть если требуется угол в 30°, то заточка с одной стороны должна вестись под углом 15°.

Поступают и иначе – вместо транспортира можно закрепить сектор, на котором заранее сделаны подписанные отметки, например, «кухонный нож», «столовый нож», «стамеска», «рубанок» и т.п. То есть достаточно будет выбрать высоту шарнира так, чтобы планка совпала с нанесенной отметкой.

Еще один вариант – это отметки на вертикальной стойке. Правда, в этом случае требуется единообразие в размещении ножей в струбцине – чтобы режущая кромка выступала всегда на одном расстоянии от края. Не вполне удобно.

А самый простой вариант – сделать несколько шаблонов из плотного картона или тонкой фанеры, подписав их, для какого режущего инструмента этот угол предназначен.

Одним словом, проявив сообразительность несложно значительно упростить приведение станка в нужное рабочее положение.

- Можно сделать замечание и по креплению брусков. Если предполагается их смена по ходу заточки, то они обязательно должны иметь одинаковую толщину, иначе изменится угол. Многие мастера советуют и иные подходы. Вместо брусков у них подготовлено несколько стальных пластин одинакового размера. На пластины наклеивается абразивная бумага. Две стороны – это уже два разных уровня зернистости. То есть можно подготовить комплект на все стадии заточки: от грубого формирования режущей кромки — до ее полировки.

Еще одна интересная идея на этот счет – не пластина, а отрезок профильной квадратной трубы 20×20 мм. Четыре стороны – это четыре разных абразива. В ходе работы — только переворачивай нужной стороной…

- Еще один нюанс: не помешает обеспечить себе и безопасность в работе. Будет очень неприятно, если при поступательном движении вперед рука сорвется – и в аккурат пальцами по режущей кромке. Так что здесь не помешает какая-то защитная гарда, придумать которую можно на свой вкус.

Сделанный собственноручно станок для заточки инструмента наверняка окажется очень полезным в любом хозяйстве.

* * * * * * *

Можно сказать, что мы в этой статье лишь слегка «копнули» тему самодельных станков и приспособлений. Будем рады, если читатели пришлют свои пожелания: какой бы из инструментов они хотели увидеть с подробностями – постараемся удовлетворить их заявки. А еще лучше – если кто-то из самодеятельных мастеров поделится своими секретами на страницах нашего портала. Опубликованные обзоры от посетителей – в обязательном порядке оплачиваются.

Самодельные станки и приспособления для домашней мастерской

Изготовление своими руками различных поделок, мебели, самостоятельный ремонт автомобиля, популярны не только по причине врожденной способности наших людей к созиданию. Это еще и неплохая экономия семейного бюджета.

Однако подобное хобби требует наличия специального оборудования. В любом доме есть элементарные ручные инструменты, в том числе электрические. Дрель, шуруповерт, болгарка, ручная дисковая пила, электролобзик.

Эти приспособления облегчают труд домашнего мастера, но с их помощью невозможно выполнять работу профессионально. Домашняя мастерская должна быть оборудована компактными станками.

Обзор самодельных станков для домашней мастерской — видео

Такая техника в изобилии предлагается специализированными магазинами.

Оснастив рабочее место таким арсеналом, вы сможете изготовить все, что угодно. Но высокая стоимость инструмента сводит на нет экономию при производстве поделок.

Остается одно – изготовить станки своими руками. Самодельное оборудование может работать ничуть не хуже заводского. К тому же, можно внести конструктивные ноу-хау для расширения возможностей.

Самодельные станки для домашней мастерской по дереву

Токарный станок по дереву

Его можно сделать из уже имеющихся инструментов. Достаточно крепкого стола, или просто массивной доски, установленной на ножки. Это будет станина.

Зажимной шпиндель для деревянных заготовок не обязателен. Равно как и отдельный двигатель привода. Есть простое комплексное решение – электродрель.

Если имеется регулятор оборотов – вообще замечательно. В патрон закрепляется перьевое сверло по дереву. Его необходимо доработать: заточить рабочую кромку в виде трезубца.

Следующий обязательный элемент – задняя бабка. В токарных станках по металлу, она необходима для поддержки длинных болванок. При обработке дерева на станке без зажимного шпинделя, задняя бабка является фиксирующим элементом. Она прижимает болванку к трезубцу, и поддерживает ее на оси вращения.

Типовая конструкция задней бабки на иллюстрации.

Резец в таком станке не закрепляется в суппорте. Деревянные заготовки обрабатываются ручной стамеской, которая опирается на подручник.

Самодельные фрезерные станки по дереву

Сложность инструмента зависит от вида производимых работ. Для элементарной торцевой обработки достаточно просто установить ручной фрезер под ровную столешницу.

Электроинструмент крепится вверх ногами, рабочая насадка выступает над поверхностью. Такие самодельные станки широко распространены среди домашних мастеров.

Важно! Промышленные инструменты проектируются и создаются с учетом мер безопасности. Вращающийся фрезер может нанести серьезную травму, поэтому крепление должно быть надежным, а зона обработки иметь защиту от попадания конечностей оператора.

Если кронштейн для ручного фрезера снабдить устройством изменения высоты, вы получите полупрофессиональное оборудование.

Есть и более сложные конструкции. Если установить надежный подвес для ручного фрезера, вы сможете выполнять сложную фигурную обработку, в том числе и по шаблонам.

Самодельные сверлильные станки. Есть удобные приспособления для дрели, которые превращают ручной инструмент в стационарное оборудование. Но такие стойки опять же стоят денег.

Подобные приспособления несложно сделать своими руками. Один из вариантов – использование направляющих для мебельных ящиков. В сверлильном станке, главная задача обеспечить прямолинейное движение патрона по оси вращения.

Самый простой станок представляет собой направляющее приспособление, а перемещение осуществляется без дополнительных рычагов.

Одной рукой станок прижимается к заготовке, а второй – дрель опускается по направляющим. Для работы с деревом, такие станки самоделки подходят. Для обработки толстого металла, понадобится более тяжелая техника.

Как сделать самодельный сверлильный станок смотрите в этом видео

Наши «кулибины», научились использовать в качестве механизма сверлильного станка рулевые рейки от «Жигулей». Можно использовать ручную дрель, если закрепить хомутовый зажим на точках крепления рулевых рычагов.

Если вам нужен по-настоящему мощный станок, придется использовать отдельный электромотор. За основу берется та самая рулевая рейка, только вместо хомута и ручной дрели монтируется станина с патроном, ременным приводом, и мощным двигателем. Силовую установку можно взять от старой стиральной машинки, или мощного вентилятора.

Основание станка должно быть массивным, чтобы тяжелый мотор не опрокинул конструкцию. Установив на патрон и электромотор шкивы нескольких диаметров, можно регулировать скорость вращения.

Важно! Меняя коэффициент передаточного числа шкивов, вы не только снижаете скорость. Одновременно увеличивается крутящий момент.

Пользуясь этим секретом, вы сможете использовать мощные сверла при наличии среднего мотора.

Кроме работы с прикладными инструментами, часто возникает необходимость выполнять механические работы при обслуживании автомобиля. При этом вовсе не обязательно закупать оборудование для автосервиса.

Самодельные приспособления для гаража

Пресс из гидравлического домкрата

Пожалуй, самый распространенный станок для гаража – это самодельный пресс. Вещь более чем необходимая. Есть типовая регламентная операция, за которую приходится платить автосервисам.

Запрессовка (извлечение) сайлентблоков. Процедура несложная, но требует усилия в сотни килограмм. Достаточно сварить из старого профиля рамку, и вы получаете мощный пресс с усилием, равным грузоподъемности домкрата.

Достаточно обзавестись кусочками труб разного диаметра (отлично подходят обоймы от подшипников), и профессиональный съемник для сайлентблоков готов.

Простой и наглядный пример пресса из домкрата для гаражных работ

Важно! Подобное оборудование может нанести травму. Приложенное усилие 2-10 тонн, незаметно «на глазок». Если криво поставленная деталь выскочит из рамки под давлением – беды не избежать.

Еще один несложный помощник – опора, или «фиксированный домкрат». Все автолюбители знают, что работать под автомобилем, когда он опирается на домкрат, опасно.

Поэтому следует подставлять опоры, предварительно подняв кузов домкратом. Чтобы не тратить средства на покупку, приспособление можно изготовить самостоятельно.

Необходима качественная труба квадратного сечения, и болты-шпильки прочностью не ниже 8,0. Иначе их срежет под весом автомобиля.

Съемник шаровых опор

Из куска трубы и обрезков стального листа, можно изготовить самодельный съемник шаровых опор. Вещь для гаража просто незаменимая.

А для правки сверл, отверток и ножей, можно изготовить самодельные заточные станки.

Съемник шаровых опор столь необходимая вещь в гараже. Подробности изготовления в этом видео.

Просто берем небольшой электромотор (для точила мощность не нужна), подбираем подходящую станину, и крепим подручник. Опора должна обеспечивать доступ, как к радиальной, так и к торцевой части наждачного круга.

На подручник можно закрепить любой кондуктор для заточки. Для сверл и отверток – это направляющий желоб. Для ножей – плоскость с фиксируемым углом наклона.

Итог:

Для изготовления любого станка или приспособления, не понадобится много времени. Могут понадобиться аналогичные обрабатывающие станки. Их можно взять напрокат, или попросить у знакомых мастеров.

About sposport

View all posts by sposport

Станки по дереву для домашней мастерской: фото, чертежи, видео

Дерево – самый практичный и натуральный материал, из которого можно сделать предметы быта, мебель и даже детские игрушки. К тому же много жилых и нежилых строений возводится именно из древесины. Поэтому многие «самоделкины» не прочь иметь станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы.

Красивый самодельный станок для работы с древесинойЧитайте в статье

Станки по дереву для домашней мастерской: особенности и разновидности

Разнообразие станков по дереву для домашней мастерской широко. У каждого есть свое назначение и способы сборки самодельного варианта. Среди всех вариантов встречаются узконаправленные и с большим количеством функций, но со скромными размерами:

- Универсальные бытовые. Это мини-приспособления для обработки элементов из древесины. Используются дома или на приусадебном участке. Такой небольшой агрегат выполняет одновременно несколько функций, поэтому пользуется большой популярностью у «самоделкиных».

- Многофункциональный для собственной столярной мастерской. Можно использовать в небольшом производстве.

- Для создания деревянных изделий методом точения используют токарные станки. Есть компактные варианты, которые не займут много места в гараже.

- Для выпуска дверей и окон применяют фрезерные модели.

- Чтобы обстругать доски понадобится рейсмусовый станок.

- Копировально-фрезерные применяются для создания изделий необычных форм.

- Фуговальные могут обстругать болванку с одной стороны.

Статья по теме:

Торцовочная пила руками «самоделкиных»Для упрощения рабочих операций и уменьшения ошибок применяют специализированное оборудование. В этой статье рассказано о том, как правильно выбрать и приобрести многофункциональный бытовой деревообрабатывающий станок для применения в быту.

Много других вариантов деревообрабатывающих станков своими руками изготавливают по схемам. Среди популярных приспособлений, которые очень полезны в домашней мастерской, выделяют:

- токарный станок;

- циркулярную пилу;

- фрезерное оборудование;

- рейсмусовый станок;

- шлифовальный и фуговальный вариант.

Рассмотрим, особенности каждого приспособления для столярки и варианты самостоятельной сборки такого оборудования для своей деревообрабатывающей мини-мастерской.

Особенности токарного станка по дереву для домашней мастерской

Токарный станок – незаменимая вещь в мастерской любителей работать с натуральной древесиной. Используя его, можно сделать поверхность рифленой или расточить отверстия, а также вырезать настоящие произведения искусства самых необычных форм.

Конструктивно станок по дереву отличается от токарного варианта для металла отсутствием системы охлаждения. При этом скорость вращения основного элемента меньше, но есть регулировка мощности. Ниже приведены несколько чертежей с размерами токарного станка по дереву своими руками:

Схематическое изображение элементовПодробная схема со всеми размерамиКомплектация самодельного станка со всеми элементамиЧертеж с габаритами элементовНередко для своих мастерских «самоделкины» изготавливают токарно-копировальные станки по дереву своими руками. Их применяют для производства большого количества одинаковых деталей, например, столбцов для забора или перил для лестницы. Вот примеры готовых станков в мастерских:

Видео о самодельном станке по дереву своими руками поможет разобраться в последовательности сборки и подборе необходимых для работы инструментов:

токарный станок по дереву

Способы сборки самодельных токарных станков по дереву своими руками с фото-примерами

Изготавливают своими руками токарные мини-станки по дереву, которые занимают немного место в гараже или разместятся в комнате городской квартиры. Вот несколько примеров готовых устройств от «самоделкиных»:

Задумываясь, как сделать самому токарные станки по дереву, вначале, выберите подходящий чертеж. Затем, приготовьте материалы и приспособления для создания собственного агрегата. В процессе изготовления устройства пригодятся:

- станина;

- стойки передние и задние;

- мотор электрический;

- ведущий и управляемый центры;

- крепеж для инструмента.

Важно! Для самодельного станка достаточно мотора с мощностью до 250 Вт и количеством оборотов до 1500. Для более крупных элементов подбирайте другой вариант «движка» с большей производительностью.

Чтобы собрать все элементы в одну конструкцию понадобятся дрель, напильник, небольшая угловая шлифовальная машинка и сварочный аппарат. Ниже приведена инструкция по сборке мини-токарного станка:

| Иллюстрация | Последовательность действий |

| Выбираете точило по дереву или делает его самостоятельно, но так, чтобы потом не пришлось менять. Используйте высокое положение оси с закрытым типом подшипников и шайбой для фиксации дисков. С одной стороны оси устанавливаете диски, управляющие скоростью вращения, с другой – планшайбу для работы с древесиной. | |

| Станину делаете из двух параллельных швеллеров, между которыми расположена направляющая. Длина заготовок напрямую зависит от размеров направляющей. С одной ее стороны привариваете швеллер в виде буквы «П», а второй конец закрываете уголком из металла. | |

| Суппорт можно собрать из нескольких труб, вставленных друг в друга, чтобы оставалась возможность регулировки высоты. Фиксация нужного положения осуществляется при помощи болтов. В качестве упора используйте горизонтальную планку. Соблюдайте все размеры из чертежей. | |

| В роли шкива выступает старый патрон от дрели. Ведомые элементы собираются из фанеры в два слоя. Планшайбу также изготавливаете из фанеры. Металлическую основу устанавливаете на опоры. В месте расположения передней бабки собираете площадку. Ее можно сделать также из фанеры. На площадке закрепляете электромотор. | |

| Мотор фиксируете на небольшой пластине, чтобы изменять силу натяжения ремня. Когда все элементы собраны по схеме, проверяете работоспособность устройства и переходите к активному использованию. |

Существует немало способов сборки самодельного оборудования. Выбирайте подходящий исходя из наличия материала и необходимой производительности.

Специфика резцов для токарного станка по дереву

Резцы – один из главных элементов токарного станка. От их выбора зависит площадь и глубина удаляемой поверхности с детали. Состоят они из режущей части и участка для закрепления на оборудовании.

Варианты покупных резцовРежущая кромка имеет одну или несколько поверхностей. А основной показатель резцов – ширина лезвия, его форма и возможность регулировки. Все модели разделяют на две подгруппы:

- радиальные, устанавливающиеся перпендикулярно и направленные на снятие большой поверхности;

- тангенциальные: для касательной обработки и формирования сложного рисунки.

Делая резцы для токарного станка по дереву самостоятельно, придерживайтесь нескольких правил:

- Длина рабочей поверхности должна быть в пределах 20-30 см. Такой размер обеспечивает надежный захват инструмента и достаточное количество места для размещения на упоре. А также вы обеспечите запас для регулярной заточки.

- Чтобы лезвие прочно крепилось в рукояти, следует оставлять хвостик достаточной длины. Если делаете резец из напильника или рашпиля, то удлините хвост в 1,5 – 2 р.

- Толщина рабочего дела должна быть достаточной, чтобы выдерживать удары при первичной обработке деталей.

- Длина рукояти из дерева или пластика составляет 25 см. Иначе, держать в руках такой инструмент неудобно.

Вариант изготовления самодельного резца посмотрите в видеоматериале:

резцы для токарного станка по дереву

Делаем стационарную циркулярную пилу своими руками

Купит готовую стационарную циркулярную пилу можно от 9 тыс. р. Она обеспечит должную безопасность работы и сэкономит время на распилке древесины. Но, можно не тратить деньги и сделать собственный станок по чертежам и заготовкам.

Стол для работы с циркуляционной пилойНесмотря на внешнюю сложность конструкции собрать ее самостоятельно в домашних условиях не так сложно. Любая стационарная модель пилы состоит из нескольких элементов:

- стола;

- диска с зубцами;

- двигателя;

- бокового упора с возможностью регулировки;

- вала.

Чтобы собрать все детали циркулярной пилы приготовьте:

- лист металла от 8 мм толщиной;

- уголок из металла 45 на 45 мм;

- двигатель электрический;

- диск с зубьями;

- подшипник шариковый;

- аппарат для сварки;

- брусок из дерева;

- кусок пластика или остатки ламината.

Чтобы правильно сделать все элементы, стоит выбрать чертеж, где будут указаны размеры стола для ручной циркуляционной пилы своими руками, а также все другие габариты и материалы для работы. Вот несколько примеров готовых схем:

Несложный вариант столаРазмеры диска для домашнего инструментаПодробный план со всеми размерами3D модель столаСама сборка конструкции будет идти по определенному плану вне зависимости от выбранной схемы:

| Иллюстрация | Последовательность работы |

| Столешницу надо сделать прочной и устойчивой. Используйте лист металла по своим размерам. Если планируете установку других приспособлений на столе, то место для них обустройте при помощи толстой фанеры. | |

| Делая направляющую для циркуляционной пилы своими руками, обратите внимание на ее высоту. Она должна выступать над столом на 12 см. Так у вас будет возможность обрабатывать доски по ширине и толщине. Чтобы сделать направляющую возьмите два отрезка уголка и зажим. | |

| Центральную пилу делайте с возможностью регулировки по высоте. | |

| Для мотора смонтируйте отдельную площадку на одной оси с коромыслом. Фиксируйте ее на болт диаметром в 1,5 см. Сбоку пилы установите металлическую пластину, предварительно сделав в ней отверстие, сквозь которое проходит болт с закрепленными ручками. |

Более подробную инструкцию по изготовлению стационарной циркулярной пилы смотрите в видеоматериале:

циркулярная пила

Делаем циркулярную пилу из болгарки своими руками: чертежи и видео по изготовлению

Для создания циркулярки своими руками необходимо приготовить двигатель от болгарки, профильную прямоугольную трубу и стальные уголки. Чтобы получилась настоящая удобная пила, стоит продумать упор, осевую ручку и штанги для регулировки.

Вот несколько чертежей стойки для болгарки своими руками. По ним можно собрать упор, обеспечивающий скольжение пиле.