Наливной пол расход на 1 кв м

Наливные полы набирают стремительную популярность среди других видов покрытия. Этому способствуют в первую очередь простота нанесения смеси на поверхность и полученный результат при небольшом расходе наливного пола. Но чтобы понять сколько необходимо смеси, изучим вопрос наливной пол расход на 1 кв м.

Содержание

- Выравнивание пола

- Четыре вида наливного пола

- Преимущества наливных полов

- Расход наливного пола на 1 м2

Выравнивание пола

Для того, чтобы залить наливной пол достаточно подготовить смесь и аккуратно ее распределить по желаемой поверхности. Смесь под собственным весом заполнит все трещины и поры, после чего получится идеальная поверхность. Используют такой вид покрытия как для выравнивания пола, так и как финишную отделку.

Выравнивание стяжкиЧетыре вида наливного пола

Существуют 4 вида наливных полов:

- Полиуретановые. Самый ноский пол считается полиуретановый, его легко распределять по поверхности, устойчив к механическим повреждениям и перепадов температуры.

- Эпоксидные. Эпоксидные полы очень влагостойкие и прочные. Их можно мыть с химическими средствами.

- Цементно-акриловые. Этот вид покрытия применяют больше в нежилых помещениях. Цементно-акриловые смеси отличаются повышенной эластичностью и прочностью.

- Метилметакрилатные. Метилметакрилатные наливные полы очень быстро сохнут, уже спустя 2 часа комнатой можно пользоваться, но перед этим хорошенько ее проветрив.

Преимущества наливных полов

Кроме легкости нанесения наливные полы имеют ряд преимуществ, которые делают их все больше популярными:

- Отсутствие швов. Бесшовность полов не только делает их внешне привлекательными, но и уменьшает скопление пыли в помещении.

- Пожаробезопасные. В зависимости от ламината или паркетной доски, наливной пол не горит и не подвергается деформации во время перепада температурных показателей.

- Не трескается и не бьется. При падении на пол тяжелых предметов он не деформируется, не дает трещин или сколов.

- Экологически чистый. Этот момент немаловажный в квартирах, где есть дети. Пол не выделяет в воздух вредных веществ и считается гипоаллергенным.

Расход наливного пола на 1 м2

Расход наливного пола на квадратный метр считается самым основным показателем перед началом работ, поскольку покрытие данной смесью не из дешевых и высыхание происходит быстро.

Расход наливного пола на 1м2 нужно считать до того, как купили весь материал. Важно понимать, что вся смесь должна быть от одного производителя, одного тона и из одного материала. Если ошибиться в расчетах на на м2, то существует риск не найти такого же материала.

Потому сразу нужно правильно рассчитать расход наливного пола на 1 м2 на уже подготовленную поверхность. Как рассчитать расход наливного пола самостоятельно?

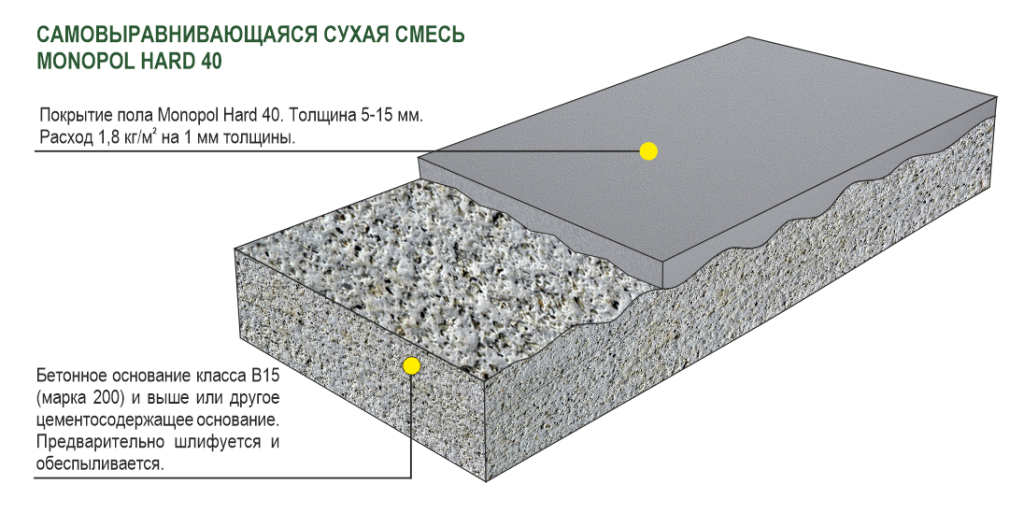

Один из главных критериев, который будет влиять на наливной пол расход на 1 кв м это подготовка поверхности. Чем идеальнее выровненная поверхность, тем меньше эмульсии пойдет для нанесения. Поверхность с крупными щелями и выбоинами естественно возьмет в себя больше смеси. Для того, чтобы расход на 1м2 смеси был меньше, лучше предварительно заняться выравниванием основания с помощью стяжки или грунтовки.

Поверхность с крупными щелями и выбоинами естественно возьмет в себя больше смеси. Для того, чтобы расход на 1м2 смеси был меньше, лучше предварительно заняться выравниванием основания с помощью стяжки или грунтовки.

Считается что норма расхода смеси на 1м2 хорошо выровненного пола 1 литр смеси, при этом получится толщина в 1мм.

Видео, сколько нужно смеси

Но какой расход будет, если поверхность не ровная и высота пола в нескольких местах отличается?

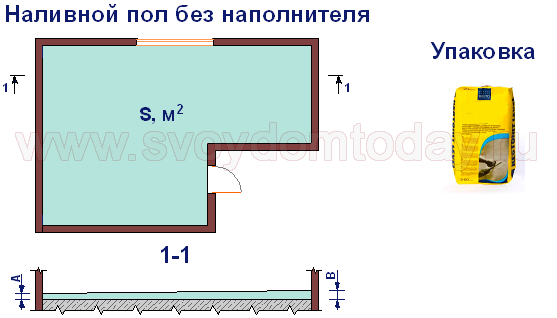

Для того, чтобы определить какой толщины должна быть стяжка заливным полом используют лазерный уровень, с помощью которого можно определить неровности поверхности и сколько нужно эмульсии, чтобы заполнить эти неровности. С помощью лазера , выставленного на одном уровне необходимо измерить высоты пола до лазерной отметки в каждом из углов. После все значения нужно суммировать и разделить на 2, таким образом можно определить среднюю высоту комнаты.

Лазерный уровень для определения толщиныДля того, чтобы показатель был точны к полученным данным необходимо приплюсовать минимально допустимое значение заливной смеси (чаще всего этот показатель указывается на упаковке порошка и равен 1 мм). Наливной пол расход просто необходимо просчитывать, чтобы не было недостачи смеси или лишнего перерасхода.

Наливной пол расход просто необходимо просчитывать, чтобы не было недостачи смеси или лишнего перерасхода.

Для того, чтобы рассчитать расход наливного пола для всего помещения можно воспользоваться следующей формулой:

S * H * P = G

S – показатель общей площади помещения

H – толщина слоя заливки

P – плотность эмульсии (указывается на упаковке порошка)

G – расход материала на квадратный метр основания

Расход смеси нужно считать внимательно, чтобы не испортить весь пол, поскольку снятие покрытия дорогостоящая процедура. Рассчитанный показатель нельзя применять для всех видов покрытия как универсальный, поскольку эпоксидная, полиуретановая, акриловая смесь имеют разную плотность.

Не нужно бояться того, что заливной пол требует столько расчетов и предварительной подготовки. Полученный результат будет радовать не менее 20 лет и покрытие будет выглядеть презентабельно даже по прошествии многих лет. Хоть заливной пол удовольствие не из дешевых, но это одиночная затрата, которая решит проблему с напольным покрытием на долгие годы, и обеспечит идеально ровный пол.

Стоит отметить, наливные полы износостойкие, ими легко выровнять пористую или дефектную поверхность и создать неповторимый дизайн помещения.

Вид выполненных работ по заливкиНаливной пол — расход на 1 кв. м: расчет напольного покрытия при толщине 1 см, как рассчитать количество на квадратный метр и определить норму

Наливные полы появились относительно недавно. Год от года они становятся все популярнее. Удивляться тут нечему. Исходный материал для заливки исключительно ровных поверхностей имеется в каждом приличном магазине товаров для строительства. Инструкция по применению отпечатана на упаковке. Технология обустройства настолько проста, что освоит ее любой желающий, а результат всегда отличный.

Бесшовные полы могут быть зеркальными, глянцевыми или матовыми. Покупателям предоставляется огромный выбор по цвету. Полы не портятся от ударных нагрузок, не стираются от сотен подошв. Они неприхотливы к уходу. Любые загрязнения удаляются теплой водой с моющим средством.

Внешний вид наливных полов приятен и элегантен.

Особенности

Наливные полы в зависимости от состава делятся на несколько видов:

- цементно-полиуретановые;

- метилметакрилатные;

- эпоксидные;

- экпоксидно-уретановые;

- полиуретановые.

Цементно-полиуретановые полы выдерживают большие нагрузки. Их отличительной характеристикой является стойкость к истиранию и другим механическим воздействиям. Кроме того, они не повреждаются при контакте с химическими веществами.

Метилметакрилатные, в отличие от прочих, можно заливать при температуре воздуха от + 8 градусов. Главным достоинством является повышенная морозоустойчивость. Монтаж такого пола требует профессионализма, так как затвердевание происходит очень быстро, а сам процесс сопровождается выделением неприятного запаха.

Полы метилметакрилатные уместны в неотапливаемых промышленных помещениях.

Полы эпоксидные выдерживают физические воздействия, устойчивы к влаге, маслам, агрессивным химикатам. Устанавливаются в химлабораториях, на предприятиях фармацевтики.

Эпоксидно-уретановые сочетают в себе прочность и эластичность. Этот вид имеет повышенную износоустойчивость и не реагирует на химикаты. Оборудуются такие полы в торговых центрах, метро и там, где за день проходят тысячи людей.

Полиуретановые наиболее востребованы, поскольку имеют массу положительных качеств. Среди них:

- продолжительный срок службы;

- отменный вид;

- безразличие к резким перепадам температуры.

Благодаря стойкости к маслам, щелочам и иным агрессивным химическим веществам полиуретановые полы стали часто появляться на производствах с повышенной требовательностью к гигиене. Их можно увидеть на предприятиях, перерабатывающих сельхозпродукцию, на мясокомбинатах, в пекарнях, в промышленных морозильных камерах и прочих подобных помещениях.

В последнее время полы на основе полиуретана используются и в жилищном строительстве.

Что влияет на количество?

Наливной пол обходится недешево. Бережливый хозяин не пожелает тратить лишнего, и обязательно узнает, что может повлиять на расход смеси.

Факторов, оказывающих влияние на количество требуемого материала несколько.

Самыми очевидными являются: подлежащая обработке площадь и толщина пола. Остальные не столь явны, но не менее значимы.

Допустим, что черновой пол, на который планируется нанести наливной, в хорошем состоянии, тогда на 1 кв. м пойдет меньше смеси, чем при той же толщине, но при некачественной основе.

Дело в том, что каждая трещинка поглощает драгоценную жидкость наливного пола. Пластичная смесь, разливаясь по черновому перекрытию, заполняет каждый его изъян, впитывается в поры, проникает в щели и выбоины. Вывод: расход зависит от качества основания.

Имеет значение предназначение пола. Если он должен просто выровнять поверхность под последующее напольное покрытие, толщина может достигать нескольких см, а расход быть приличным. При толщине в несколько миллиметров наливное покрытие в квартире является финишной отделкой. Расход в этом случае существенно снижается.

При толщине в несколько миллиметров наливное покрытие в квартире является финишной отделкой. Расход в этом случае существенно снижается.

Для определения расхода нужно ориентироваться на срок годности материала, а также на его плотность. Если учесть средний показатель плотности, то он у разных видов такой:

- 1,25 – 1,35 кг/л у полиуретановых составов;

- 1,4 – 1,65 кг/л у эпоксидных;

- 1,6 кг/л у акрило-цементных растворов.

Несоблюдение технологии выполнения работ способно привести к перерасходу состава. Поэтому следует придерживаться инструкций, указанных на упаковках для каждого вида наливного пола.

Расчет нормы

Для того, чтобы рассчитать потребность наливного пола, нужно принять первоначальную величину. Отправная точка для любой смеси принимается единой. Состоит она в том, что для получения слоя в высоту 1 мм на 1 квадратный метр требуется 1 литр состава. В данном случае не учитываются наполнители.

Дальнейший расчет предполагает проведение корректировки с учетом плотности используемого материала. Например, если плотность минимальна и равна 1,2 кг/л, то на тот же квадратный метр при высоте слоя в 1 миллиметр придется не 1, а 1,2 литра смеси.

Узнать плотность материала несложно. Производители всегда указывают ее на упаковке товара. Владея данными о плотности, посчитать расход для конкретного случая не составит труда.

Для примера возьмем помещение площадью 20 м2. Допустим, что заливка должна осуществляться толщиной в 2 см, а наливной пол выбран на эпоксидной основе. Плотность, согласно данным производителя, 1,5 кг/литр.

Перемножив значения плотности материала, площади помещения и толщины заливки, получим потребность материала в килограммах.

1,5 х 20 х 20 = 600 (кг)

Если учесть, что сухая смесь продается мешками по 25 кг, можно узнать количество мешков:

600 кг: 25 кг = 24 мешка

На финишный наливной пол потребуется меньше материала, так как в этом случае толщина бывает намного меньше – от 3 до 5 мм. Однако на основание из цемента без его предварительной обработки может уйти больше расчетной величины, так как цемент впитает часть жидкой субстанции.

Однако на основание из цемента без его предварительной обработки может уйти больше расчетной величины, так как цемент впитает часть жидкой субстанции.

Как уменьшить расход?

Непродуктивный расход ценного материала может произойти при заливке на неподготовленное основание. Потери могут составить 20% и более. Для того, чтобы не допустить убытков, нужно со всей ответственностью отнестись к обустройству основания.

Старый пол подлежит тщательному осмотру. Все выявленные изъяны надо устранить: выбоины, раковины, сколы подлежат заделке раствором, мелкие щели – шпаклевке.

При наличии на черновом полу пятен краски, масла или других жидкостей, в ход идет растворитель. На основании не должно остаться никаких пятен, грязи и пыли.

Очищенную поверхность грунтуют. Операция эта выполняется после полного застывания раствора и шпаклевки. При необходимости грунтовка наносится в два слоя.

Операция эта выполняется после полного застывания раствора и шпаклевки. При необходимости грунтовка наносится в два слоя.

Если основание изрядно повреждено, не стоит тратить время на местный ремонт. Лучшим решением станет обустройство полноценной стяжки. Перед тем, как заливать самовыравнивающийся пол, новая стяжка тоже грунтуется в обязательном порядке.

Вместо цементной стяжки при несущественных перепадах высоты для выравнивания поверхности под наливной пол может использоваться ровнитель.

Специалисты, работающие с наливными полами, делают подстилку при работе с полимерными покрытиями. После заливки основы на ее еще не застывшую поверхность насыпают кварцевый песок. Когда база схватывается, излишки песка удаляют. Этот нехитрый прием существенно сокращает расход смеси.

По подготовленной основе с помощью лазерного уровня делают отметку горизонта, определяют перепады высот, затем делают расчет заливаемого объема. По объему находят требуемое количество мешков сухой смеси.

Выполняя расчеты, нужно помнить о возможностях различных видов наливных полов. Так, для эпоксидного вида максимально возможная толщина слоя составляет 6 мм, а для полиуретановых только 3 мм.

Чем тоньше слой наливного пола, тем меньше расход материала. Тонкий слой можно получить из качественных смесей проверенных производителей. Несмотря на то, что жидкая смесь выравнивается самостоятельно, не лишним будет отметить маяками конечный горизонт. Для точечных ориентиров используются саморезы.

И последнее, что не допустит перерасхода смеси, – точное следование правилам ее заливки.

Состав смесей

Самый лучший жидкий пол получается из самодостаточных смесей. В них уже содержится все, что нужно для получения безупречного покрытия. Остается размешать сухое содержимое в воде до нужной консистенции и вылить на основание.

В связи с высокой стоимостью чаще предпочтение отдается более дешевым комбинированным составам. В таких смесях существенная доля отводится цементу. Он выступает не как обычный наполнитель, а является полноправной составляющей частью со своей уникальной задачей. В данном случае цемент заботится о придании смеси вязкости.

Во вторую часть входят сразу несколько элементов. Это и минеральные добавки, и полимерные наполнители, и модификаторы. Сюда же входит фракционный песок. Перечисленные ингредиенты обеспечивают смеси возможность плавно растекаться, быстро застывать, образовывая прочный монолит.

Особые добавки могут превратить универсальный наливной пол в уникальный. Например, раствор может приобрести свойства утеплителя или звукоизолятора, стать морозоустойчивым или огнеупорным.

Отечественная промышленность предлагает покупателям относительно недорогие смеси для самовыравнивающихся полов

Сухие смеси «Геркулес» используют для заливного пола под финишную отделку. Основными характеристиками, помимо демократичной стоимости, являются:

Основными характеристиками, помимо демократичной стоимости, являются:

- устойчивость к влаге;

- хорошая адгезия с любыми, в том числе окрашенными поверхностями;

- эластичность;

- отсутствие деформаций при резком изменении температуры;

- прочность;

- устойчивость к нагрузкам.

Самовыравнивающийся наливной пол «Геркулес» можно залить в ванную комнату без дополнительных покрытий.

В приготовлении раствора нет ничего сложного. Нужно лишь следовать инструкции. Точное пошаговое выполнение указаний производителя обеспечивает отличный результат.

«Геркулес» можно использовать в жилых помещениях. При подготовке раствора смесь моментально вступает в реакцию с водой. Пыль во время замеса не поднимается, рабочая зона остается чистой, а значит, дополнительно ее обрабатывать не приходится.

Советы профессионалов

Наливной пол порадует безупречным видом и продолжительным сроком службы, если:

- Хорошо подготовлено основание.

При нанесении раствора на цементную стяжку ее следует выровнять, очистить от пыли и жирных пятен. В противном случае на запыленных и загрязненных площадях произойдет отслоение.

При нанесении раствора на цементную стяжку ее следует выровнять, очистить от пыли и жирных пятен. В противном случае на запыленных и загрязненных площадях произойдет отслоение. - При работах выдержан температурный режим. Нельзя заливать полы при минусовых температурах. В растворе могут оказаться кристаллы льда. При повышении температуры они растают, и структура пола нарушится. Жара так же негативно влияет на состав смеси. Чрезмерно быстрое схватывание раствора при высоких температурах приводит к его неоднородности.

- Работы проводить лучше вдвоем. Один человек делает смесь, второй ее заливает и выравнивает. Состав начинает твердеть в течение получаса. Если время упущено, смесь станет непригодной к использованию, что повлечет дополнительные затраты.

Не стоит пугаться высокой стоимости наливного пола. Надежное красивое и практичное покрытие просто не может быть дешевым. А если пересчитать на продолжительность его срока службы (минимум 20 лет), оказывается, что цена совсем невысока.

О том, как сделать наливной пол, смотрите далее.

Construction of industrial self-leveling epoxy flooring

RELATED MATERIALS

DUROFLOOR Two-component, self-leveling epoxy flooring

DUROFLOOR-PSF Two-component, solvent-free epoxy primer

DUROPRIMER Двухкомпонентный эпоксидный грунт

DUROFLOOR-R Двухкомпонентный эпоксидный грунт, наносимый кистью

DUROFLOOR 11 Двухкомпонентный эпоксидный пол

I. ПРИРОДА ПРОБЛЕМЫ – ТРЕБОВАНИЯ

Полы на заводах, в мастерских, складах, гаражах, скотобойнях, больницах и т. д. постоянно подвергаются сильному механическому износу (например, трению, удару и т. д.) и химическим повреждениям от разбавленных, неорганических и органических кислот, щелочей, нефтепродуктов, отходов, масел и т.д.

Таким образом, окончательная поверхность таких полов должна иметь значительную механическую и химическую стойкость, а также легко очищаться.

Промышленные полы из бетона, даже изготовленные с поверхностным отвердителем и механической шлифовкой, но особенно из обычного бетона или терраццо, как правило, не отвечают вышеуказанным требованиям (например, они не устойчивы к химическому воздействию кислот, не пылятся и т. д.).

II. РЕШЕНИЕ

Нанесение DUROFLOOR или DUROFLOOR 11, наливных эпоксидных полов, на бетонные полы успешно удовлетворяет требованиям высокой механической и химической прочности и обеспечивает хорошую эстетическую отделку.

DUROFLOOR и DUROFLOOR 11 – цветные, самовыравнивающиеся, двухкомпонентные эпоксидные системы, не содержащие растворителей, которые можно наносить толщиной 2-3 мм. После затвердевания они образуют легко чистящуюся конечную поверхность, демонстрирующую высокую износостойкость и прочность на трение (стойкость к истиранию), а также стойкость к химическим воздействиям, например, к разбавленным органическим и неорганическим кислотам, щелочам, нефтепродуктам, отходам, воде, морской воде и др.

III. ЗАЯВКА

Подготовка основания

Поверхность, на которую будет наноситься эпоксидное покрытие, должна быть сухой (

Основание должно быть надлежащим образом подготовлено, т.е. шлифованием, пескоструйной очисткой, дробеструйной обработкой, фрезерованием и т. д., чтобы открыть поры, чтобы обеспечить проникновение грунтовки и обеспечить лучшее закрепление и сцепление эпоксидного покрытия.

- №

Затем поверхность следует тщательно очистить пылесосом с высокой мощностью всасывания.

Надлежащим образом подготовленную поверхность (как описано выше) затем загрунтовать эпоксидной грунтовкой DUROFLOOR-PSF или DUROPRIMER.

Расход: 200-300 г/м².

На железных или стальных поверхностях грунтовка EPOXYCOAT-AC, антикоррозийное эпоксидное покрытие происходит в 2 слоя. Второй слой следует после полного высыхания первого, но в течение 24 часов.

Расход EPOXYCOAT-AC: 200-300 г/м²/слой.После высыхания грунтовки дефекты поверхности (трещины, дыры) необходимо заполнить и отремонтировать с помощью DUROFLOOR (A+B), смешанного с кварцевым песком 0-0,4 мм (или песком Q35) в соотношении 1 :2 до 1:3 по весу, или с DUROFLOOR 11 (A+B) в смеси с кварцевым песком, с размером частиц 0,1-0,4 мм (или М32), в соотношении от 1:1,5 до 1:2 по весу , либо с использованием DUROFLOOR-PSF в смеси с кварцевым песком фракцией 0-0,4 мм (или Q35) в пропорциях от 1:2 до 1:3 по весу.

Нанесение наливных эпоксидных полов DUROFLOOR или DUROFLOOR 11 должно производиться после грунтования, но в течение 24 часов.

Нанесение DUROFLOOR или DUROFLOOR 11

Применение DUROFLOOR

Смешивание компонентов DUROFLOOR

Компоненты А (смола) и В (отвердитель) расфасованы в емкости с заданными пропорциями смешивания.

Все количество компонента В следует добавить к компоненту А и смесь перемешивают в течение ок. 5 минут миксером с малым числом оборотов (300 об/мин). Важно, чтобы перемешивание достигало стенки и дна емкости, чтобы добиться равномерного распределения отвердителя. Затем в смесь при непрерывном перемешивании постепенно добавляют кварцевый песок крупностью 0-0,4 мм (или Q35) в соотношении 1:2 по весу (эпоксидная смола (А+В):песок) до образования однородного эпоксидного раствора. сформирован.

Создание гладкой конечной поверхности

DUROFLOOR наносится зубчатым шпателем толщиной 2-3 мм.

DUROFLOOR (A+B) расход: ок. 0,6 кг/м²/мм.

Расход кварцевого песка: ок. 1,2 кг/м²/мм.

№Для удаления воздуха, попавшего в самовыравнивающийся слой, необходимо пройтись по поверхности специальным игольчатым валиком. Это препятствует образованию пузырей.

Создание противоскользящей конечной поверхности

DUROFLOOR наносится зубчатым шпателем толщиной 2-3 мм.

DUROFLOOR (A+B) расход: ок. 0,6 кг/м²/мм.

Расход кварцевого песка: ок. 1,2 кг/м²/мм.Еще свежее покрытие затем посыпают кварцевым песком фракцией 0,1-0,4 мм (Q35) или 0,4-0,8 мм, в зависимости от желаемого сопротивления скольжению.

Расход кварцевого песка: ок. 3 кг/м².- №

После того, как DUROFLOOR затвердеет, отслоившиеся зерна удаляются пылесосом с высокой мощностью всасывания.

В качестве герметизирующего слоя наносится слой DUROFLOOR-R.

Расход герметизирующего слоя: 400-600 г/м².Применение DUROFLOOR 11

Смешивание компонентов DUROFLOOR 11

Компоненты А (смола) и В (отвердитель) упакованы в две отдельные тары, имеющие правильно заданное весовое соотношение смешивания. Сначала компонент А необходимо хорошо размешать и перелить в чистую емкость. Затем все содержимое компонента В добавляют к компоненту А при непрерывном перемешивании.

Два компонента следует смешивать в течение примерно 5 минут низкоскоростным миксером (300 об/мин). Важно тщательно перемешать смесь у стенок и дна контейнера, чтобы добиться равномерного распределения отвердителя.

Если DUROFLOOR 11 используется в качестве наливного эпоксидного пола, в смесь при непрерывном перемешивании постепенно добавляют кварцевый песок с размером частиц 0,1-0,4 мм (или М32) в соотношении 1:1 по весу [эпоксидная смола (A+B):песок] до образования однородного эпоксидного раствора.

Создание наливного пола – гладкая окончательная поверхность

Эпоксидный раствор заливают на пол и распределяют (растаскивают) толщиной 2-3 мм зубчатым шпателем.

Расход DUROFLOOR 11 (A+B): 0,85 кг/м²/мм.

Расход кварцевого песка: 0,85 кг/м²/мм.

Самовыравнивающийся слой следует прикатывать специальным игольчатым валиком, чтобы помочь выходу захваченного воздуха и, таким образом, избежать образования пузырей.

Создание наливного пола – Нескользящая финишная поверхность

Сначала наносится эпоксидный раствор так же, как и в случае с гладкой поверхностью.

Пока слой еще свежий, всыпается кварцевый песок (размер частиц 0,1-0,4 мм или 0,4-0,8 мм в зависимости от требуемого противоскользящего эффекта.)

Расход кварцевого песка: ок. 3 кг/м².

№После того, как DUROFLOOR 11 затвердеет, любые свободные зерна следует удалить с помощью пылесоса с высокой мощностью всасывания.

Наконец, валиком наносится финишный герметизирующий слой DUROFLOOR-11 (A+B).

Расход: 400-600 г/м².

Создание покрытия Brushable – Гладкая конечная поверхность

DUROFLOOR 11 (A+B) наносится валиком в два слоя. Второй слой наносится после высыхания первого, но в течение 24 часов.

Расход: прибл. 250-300 г/м²/слой.

Создание покрытия, наносимого кистью – противоскользящая окончательная поверхность

DUROFLOOR 11 (A+B) наносится валиком в один слой.

Расход: ок. 250-300 г/м².

Пока слой еще свежий, всыпают кварцевый песок (фракция 0,1-0,4 мм или 0,4-0,8 мм, в зависимости от желаемого противоскользящего эффекта).

Расход кварцевого песка: ок. 3 кг/м².

№После того, как DUROFLOOR 11 затвердеет, любые свободные зерна необходимо удалить с помощью пылесоса.

Наконец, наносится финишный слой DUROFLOOR-11 (A+B).

Расход: 400-600 г/м².

IV. ПРИМЕЧАНИЯ

Качество бетона пола должно быть не ниже С20/25 (минимальное содержание цемента 350 кг/м³).

В случае если основание влажное, его подготовка должна производиться по техническому решению «ПОДГОТОВКА ПОЛОВ ВЛАЖНЫХ К НАНЕСЕНИЮ ЭПОКСИДНЫХ ПОКРЫТИЙ».

Время работы эпоксидных систем уменьшается при повышении температуры окружающей среды.

Склеивание между последовательными слоями может сильно ухудшиться из-за проникновения между ними влаги или грязи.

- Эпоксидные слои

должны быть защищены от влаги в течение 4-6 часов после нанесения. Влага может побелить поверхность и/или сделать ее липкой.

Это также может нарушить закалку. Выцветшие или липкие слои на участках поверхности следует удалить шлифованием или фрезерованием и уложить заново.

В случае, если время между нанесением последовательных слоев превышает ожидаемое, или в случае, если старые полы будут укладываться снова, перед нанесением нового слоя поверхность следует тщательно очистить и отшлифовать.

Если DUROFLOOR будет использоваться на вертикальных или наклонных поверхностях, необходимо добавить регулятор текучести эпоксидной смолы в количестве 0,5% по весу.

Перед применением ознакомьтесь с рекомендациями по безопасности, указанными на этикетках продуктов.

Различия между нанесением валиком и самовыравнивающейся эпоксидной смолой

Акис Апостолопулос 31 августа 2020 г.

Двумя наиболее часто применяемыми системами эпоксидных полов являются эпоксидная смола , наносимая валиком , и самонивелирующаяся эпоксидная смола . Многие люди, которые плохо знакомы с отраслью, изо всех сил пытаются понять различия.

Многие люди, которые плохо знакомы с отраслью, изо всех сил пытаются понять различия.

Распространенная причина этой борьбы, потому что у человека, продающего эпоксидку, может быть свой личный интерес рекомендовать то или иное решение. Итак, в этой статье я объясню ключевые различия с разбивкой по их функциям.

Внешний вид

Наливные полы, как правило, оставляют после себя идеально гладкую поверхность , когда неровности и дефекты поверхности не видны. Между тем, эпоксидные смолы, нанесенные валиком, имеют тенденцию оставлять немного более грубую текстуру, также известную как эффект апельсиновой корки.

Эпоксидные смолы, наносимые валиком, имеют меньшую толщину, что объясняет, почему невозможно получить идеально гладкую поверхность. Эти различия показаны на рисунках ниже.

- Самовыравнивающиеся эпоксидные смолы имеют тенденцию оставлять гладкий зеркальный эффект

- Эпоксидная смола, наносимая валиком, оставляет легкую текстуру

Расход продукта и стоимость

Эпоксидная смола, наносимая валиком, потребляет гораздо меньше продукта, что также означает гораздо более низкую общую стоимость продукта. Например, валиковая система грунтовки и 2-х слойного покрытия будет иметь расход около 600 г/м2. В результате должна получиться толщина примерно 400 микрон.

Например, валиковая система грунтовки и 2-х слойного покрытия будет иметь расход около 600 г/м2. В результате должна получиться толщина примерно 400 микрон.

Сравните этот расход с наливным полом. Вам нужно будет нанести минимальную толщину 2 мм за хороший результат. При такой толщине вам потребуется как минимум 2 кг/м2, а также добавить значительное количество кварцевого песка.

Кроме того, фактическое эпоксидное покрытие, используемое в эпоксидной смоле, наносимой валиком, как правило, стоит дешевле по сравнению с самовыравнивающимися покрытиями . Самовыравнивающиеся эпоксидные покрытия, как правило, содержат 100% твердых веществ и не содержат летучих органических соединений.

Таким образом, общая стоимость потребления продукта может оказаться примерно в 4-5 раз выше при применении самовыравнивания.

Простота применения

Эпоксидные смолы, наносимые валиком определенно легче наносить . Их можно делать своими руками, так как вы можете работать с валиком из эпоксидной смолы, как если бы вы рисовали стену в вашем доме. Хотя правильная обратная прокатка важна для получения хорошего результата.

Их можно делать своими руками, так как вы можете работать с валиком из эпоксидной смолы, как если бы вы рисовали стену в вашем доме. Хотя правильная обратная прокатка важна для получения хорошего результата.

Самовыравнивание более сложное и может показаться непосильным для нового подрядчика или любителя. Работа будет намного грязнее , так как вам нужно гораздо большее количество продукта для работы (см. мой комментарий выше относительно потребления).

Например, когда моя команда укладывает наливные эпоксидные полы, мы смешиваем новую упаковку по 15 кг на каждые 7 квадратных метров! Это может очень быстро привести к беспорядку, если у вас нет организованной команды, занимающейся укладкой эпоксидной смолы.

Также при работе с самонивелирующейся эпоксидной смолой вам необходимо иметь сотрудников с шипованным валиком и шипованной обувью для осмотра поверхности на наличие пузырей после нанесения.

Самонивелирующаяся эпоксидная смола требует работы с шипованными валикамиУстранение проблем

Самое главное, однако, стоимость устранения проблемы если конечная поверхность имеет дефекты. При нанесении эпоксидной смолы валиком можно просто нанести сверху еще один тонкий слой при расходе 250 г/м2.

При нанесении эпоксидной смолы валиком можно просто нанести сверху еще один тонкий слой при расходе 250 г/м2.

При использовании самонивелирующейся эпоксидной смолы повторный слой потребует повторного покрытия всей поверхности толщиной 2 мм, если вы хотите получить гладкую поверхность. Это привело бы к очень значительной стоимости повторного покрытия. (Вот почему вам необходимо учитывать такие затраты при оценке ваших проектов!)

Одна область, которая на самом деле облегчает нанесение самонивелирующейся эпоксидной смолы. — при работе с небольшими вмятинами на основании. Если вы нанесете эпоксидную смолу валиком на пол с множеством мелких вмятин и отверстий, дефекты все равно будут видны после нанесения.

С помощью самовыравнивания большинство этих дефектов можно устранить (при условии, что они не слишком глубокие). На самом деле всякий раз, когда я имею дело со старыми изношенными полами , которые имеют много вмятин и ударов по бетону, я предлагаю клиенту только возможность нанесения самонивелирующейся эпоксидной смолы.

Посмотрите видео ниже, чтобы понять, как наносить два разных типа эпоксидных систем.

Функциональность

Функциональность является одним из наиболее важных аспектов, которые следует учитывать. По сути, вам нужно спросить себя, чего вы пытаетесь достичь с помощью этого эпоксидного пола.

Самовыравнивающиеся эпоксидные полы, как правило, обладают лучшей долгосрочной устойчивостью к износу, так как они представляют собой более толстые покрытия. Их также легче чистить из-за их гладкой поверхности. На самом деле самовыравнивающиеся полы часто используются в пищевой и фармацевтической промышленности из-за различных требований к антибактериальным свойствам. ( Посмотрите здесь, чтобы узнать о других отраслях промышленности, где применяются эпоксидные смолы)

Их также легче чистить из-за их гладкой поверхности. На самом деле самовыравнивающиеся полы часто используются в пищевой и фармацевтической промышленности из-за различных требований к антибактериальным свойствам. ( Посмотрите здесь, чтобы узнать о других отраслях промышленности, где применяются эпоксидные смолы)

Преимущество полов, наносимых валиком, заключается в том, что текстурированное покрытие может дать желаемый противоскользящий эффект.

В этой статье я изложил довольно много различий между двумя системами. Если вы новичок в эпоксидной смоле, начните с эпоксидных смол, наносимых валиком.

В нашем онлайн-курсе у нас есть целый модуль, в котором мы углубляемся и объясняем различия между различными доступными системами. Вы можете узнать больше о курсе и присоединиться здесь .

Наконец, пожалуйста, дайте мне знать, что вы думаете о статье, оставив комментарий ниже!

При нанесении раствора на цементную стяжку ее следует выровнять, очистить от пыли и жирных пятен. В противном случае на запыленных и загрязненных площадях произойдет отслоение.

При нанесении раствора на цементную стяжку ее следует выровнять, очистить от пыли и жирных пятен. В противном случае на запыленных и загрязненных площадях произойдет отслоение.

Все количество компонента В следует добавить к компоненту А и смесь перемешивают в течение ок. 5 минут миксером с малым числом оборотов (300 об/мин). Важно, чтобы перемешивание достигало стенки и дна емкости, чтобы добиться равномерного распределения отвердителя. Затем в смесь при непрерывном перемешивании постепенно добавляют кварцевый песок крупностью 0-0,4 мм (или Q35) в соотношении 1:2 по весу (эпоксидная смола (А+В):песок) до образования однородного эпоксидного раствора. сформирован.

Все количество компонента В следует добавить к компоненту А и смесь перемешивают в течение ок. 5 минут миксером с малым числом оборотов (300 об/мин). Важно, чтобы перемешивание достигало стенки и дна емкости, чтобы добиться равномерного распределения отвердителя. Затем в смесь при непрерывном перемешивании постепенно добавляют кварцевый песок крупностью 0-0,4 мм (или Q35) в соотношении 1:2 по весу (эпоксидная смола (А+В):песок) до образования однородного эпоксидного раствора. сформирован.

Два компонента следует смешивать в течение примерно 5 минут низкоскоростным миксером (300 об/мин). Важно тщательно перемешать смесь у стенок и дна контейнера, чтобы добиться равномерного распределения отвердителя.

Два компонента следует смешивать в течение примерно 5 минут низкоскоростным миксером (300 об/мин). Важно тщательно перемешать смесь у стенок и дна контейнера, чтобы добиться равномерного распределения отвердителя.

Это также может нарушить закалку. Выцветшие или липкие слои на участках поверхности следует удалить шлифованием или фрезерованием и уложить заново.

Это также может нарушить закалку. Выцветшие или липкие слои на участках поверхности следует удалить шлифованием или фрезерованием и уложить заново.