Переходы Pro Aqua на PEX или металлопластиковые трубы DN 20 x 16. Цены, отзывы, описание > Каталог оборудования > Санкт-Петербург

Переходы Pro Aqua на PEX или металлопластиковые трубы DN 20 x 16. Цены, отзывы, описание > Каталог оборудования > Санкт-ПетербургКаталог Фитинги для водоснабжения и отопления Муфты соединительные Для полипропиленовых труб Сварные Полипропилен PPR Россия Pro Aqua Переходы на PEX или металлопластиковые трубы белые

Код товара:

148810

Артикул производителя:

PA76008P

Страна-производитель:

Россия

Производитель:

Pro Aqua

0. 0

(оценок: 0)

0

(оценок: 0)

Количество, шт:

Купить в 1 клик

Напечатать

Добавить в закладки

Добавить в сравнения

Товар имеется в наличии

Склад в Санкт-Петербурге

Получение товара сразу после оплаты!

5-й Предпортовый проезд, 22Б: 2 шт

Доставим грузовым транспортом за 1400 руб по СПб в пределах КАД*

* Не включая удаленные районы Санкт-Петербурга: Курортный, Петродворцовый, Ломоносовский, Кронштадтский

Возможен самовывоз

Подробнее

Покупаете у официального дилера!

Нужен совет? Позвоните нам!

+7 (812) 401-66-31 (многоканальный) или

Заказать обратный звонок

Основные характеристики оборудования Переходы Pro Aqua на PEX или металлопластиковые трубы DN 20 x 16

Вид оборудования:

муфты соединительные

Материал труб:

полипропиленовые

Соединение:

сварные

Материал изготовления фитингов:

полипропилен PPR

Рабочее давление:

25 бар

Максимальная температура:

95 °C

Происхождение бренда:

Россия

Диаметр D1 :

20 мм

Диаметр D2 :

16 мм

Информация об оборудовании Переходы Pro Aqua на PEX или металлопластиковые трубы DN 20 x 16

- Описание

- Габаритный чертеж 0

- Документация 4

- Отзывы 0

DN 20 x 16

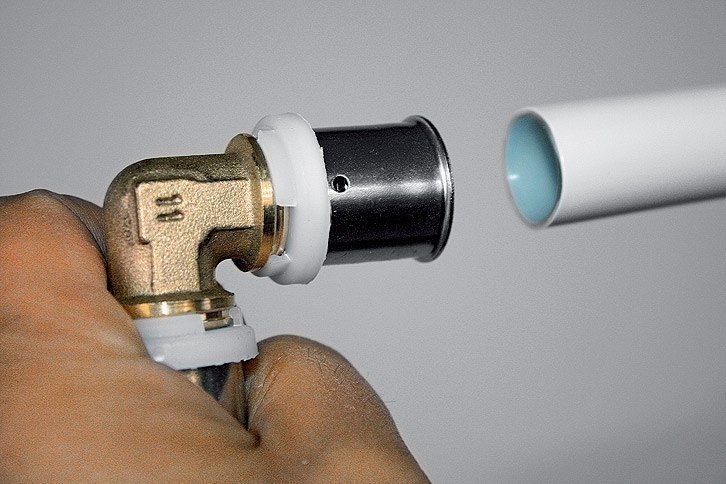

Переход Pro Aqua на PEX или металлопластиковую трубу позволяет соединить трубы из рандомсополимера полипропилена с трубами из PE-RT, PEX, металлопластиковыми трубами.

Технические характеристики:

- Максимальная рабочая температура: + 95°С

- Материал: PP-R 100 тип 3

- Рабочее давление: 25 бар

- Материал закладного элемента: латунь CW617N

- Материал прокладки: EPDM

- Цвет: белый

- Срок службы: 50 лет

- ГОСТ: 32415-2013

Габаритный чертеж временно отсутствует

Каталог

Технический паспорт

Сертификат соответствия

Гигиенический сертификат

Наша компания предлагает широкий ассортимент товаров, который может понадобиться Вам при покупке оборудования переходы Pro Aqua на PEX или металлопластиковые трубы DN 20 x 16, значительная часть из которого имеется у нас в наличии:

- Трубы для водоснабжения и отопления для полипропиленовых труб

- Крепеж

- Инструменты

- Теплоизоляция

- Уплотнительные материалы

- Фитинги резьбовые

С этим товаром покупают

Код товара: 67856

Артикул: 7724104404

Стальные радиаторы Buderus Logatrend K-Profil Тип 21 высота 400 мм ширина 400 мм

4 860

Купить в 1 клик

По запросу

Код товара: 146279

Артикул: PA75010P

Евроконусы Pro Aqua PP-R 20 x 3/4″

166

Купить в 1 клик

В наличии 499 шт

Код товара: 25806

Артикул: PA29018

Штуцеры с накидной гайкой Pro Aqua Муфты с накидной гайкой Dn 32 х 1″ ВР

258

Купить в 1 клик

В наличии 122 шт

Код товара: 25818

Артикул: PA29218

Угольники с переходом на внутреннюю резьбу ВР Pro Aqua Угольники с накидной гайкой Dn 32 х 1″ ВР

289

Купить в 1 клик

В наличии 30 шт

Код товара: 119149

Артикул: ZB3468420004

Электрические котлы ZOTA Balance 4,5 кВт

12 320

Купить в 1 клик

В наличии 5 шт

Код товара: 167487

Артикул: 121387

Стальные панельные радиаторы Lemax Premium Compact тип 21 высота 500 мм ширина 1000 мм

7 295

Купить в 1 клик

В наличии 45 шт

Код товара: 67862

Артикул: 7724104410

Стальные радиаторы Buderus Logatrend K-Profil Тип 21 высота 400 мм ширина 1000 мм

7 700

Купить в 1 клик

В наличии 5 шт

Код товара: 67864

Артикул: 7724104414

Стальные радиаторы Buderus Logatrend K-Profil Тип 21 высота 400 мм ширина 1400 мм

9 940

Купить в 1 клик

По запросу

Код товара: 66016

Артикул: 7724104504

Стальные радиаторы Buderus Logatrend K-Profil Тип 21 высота 500 мм ширина 400 мм

5 330

Купить в 1 клик

В наличии 25 шт

{{/if}} {{if IsHit}}

ХИТ

{{/if}} {{if IsNova}}

NEW

{{/if}}

{{/if}}${Name}

{{if ModelPrice. PriceOne}}

{{if !ModelPrice.Undefined}}

${ModelPrice.PriceMin}

PriceOne}}

{{if !ModelPrice.Undefined}}

${ModelPrice.PriceMin}

{{if StockMainEnable}} ✔ на складе {{/if}}

Как соединить кран с трубой

Поломка сантехнического оборудования у большей части хозяев чаще всего вызывает серьезное беспокойство и убежденность в том, что справиться с ней собственными силами – задача непосильная. Но если рассудить логично, то многие неисправности можно устранить самостоятельно, не обладая особыми специализированными знаниями. На самом деле, соблюдения четких инструкций, полученных даже от продавца магазина, бывает достаточно для того, чтобы внести собственный вклад в создание комфорта в своем доме.

На самом деле, соблюдения четких инструкций, полученных даже от продавца магазина, бывает достаточно для того, чтобы внести собственный вклад в создание комфорта в своем доме.

Подключение крана для газовой колонки

По причине регулярного использования чаще всего выходят из строя краны, соединенные с трубопроводом. Это могут быть кухонные смесители, краны на различных трубах, подводящих воду к стиральной машине, к газовой колонке, краны на стояках или на трубах перед водомерами.

Содержание:

Металлопластик или полипропилен

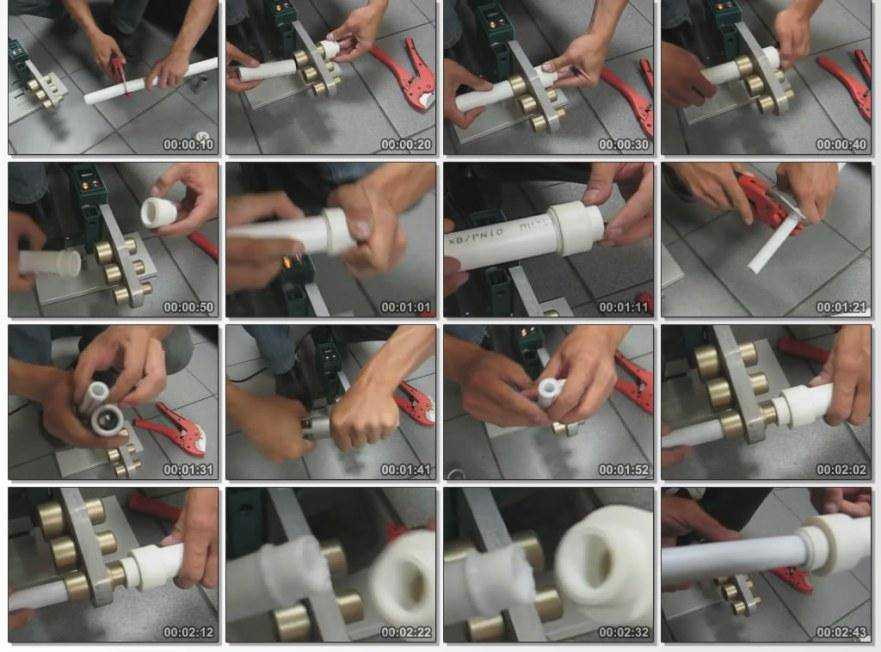

Соединение полипропиленовых труб

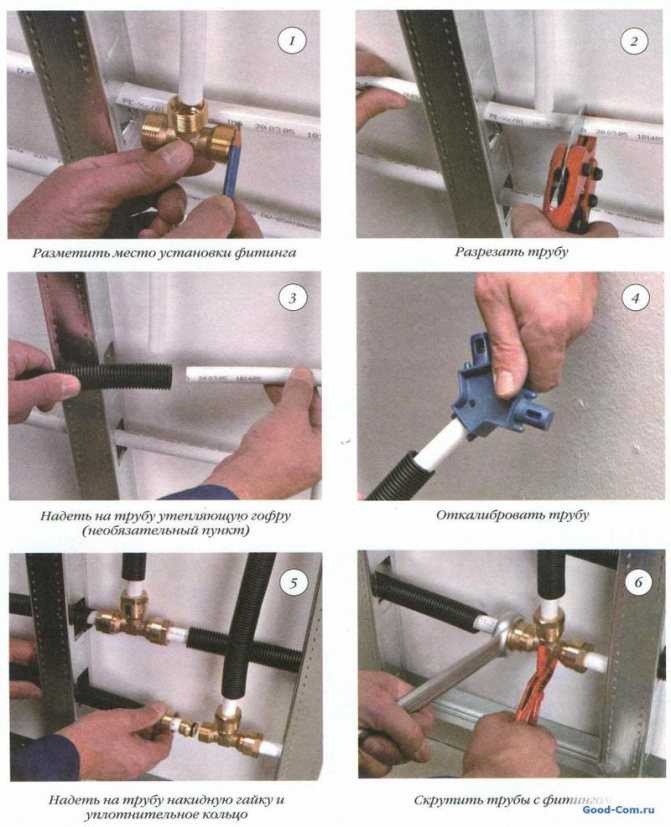

Современное сантехническое оборудование – это, в первую очередь, пятислойные трубы из металлопластика, завоевавшие особую популярность благодаря своим многочисленным преимуществам перед другими типами труб:

- уплотненному внутреннему слою полиэтилена;

- эластичной алюминиевой прослойке трубы, сохраняющей заданную при монтаже форму и конфигурацию;

- соединению внутреннего и наружного слоев полиэтилена трубы с ее алюминиевой прослойкой с помощью клея;

- прочному слою антикоррозийного полимера;

- не обязательному соблюдению точных расчетных размеров при монтаже труб из металлопластика.

При монтаже сантехнического оборудования применяют и другой тип труб — полипропиленовые трубы. Их преимущества перед металлопластиковыми – экономическая выгода (полипропиленовые трубы как минимум втрое дешевле), а также простота монтажа. Их без особой сложности можно соединять даже с металлическими трубами.

Высококачественного соединения полипропиленовых труб между собой, а также долговечного и надежного соединения полипропиленовых труб с металлическими можно достичь при условии, если в обязательном порядке учесть толщину их стенок.

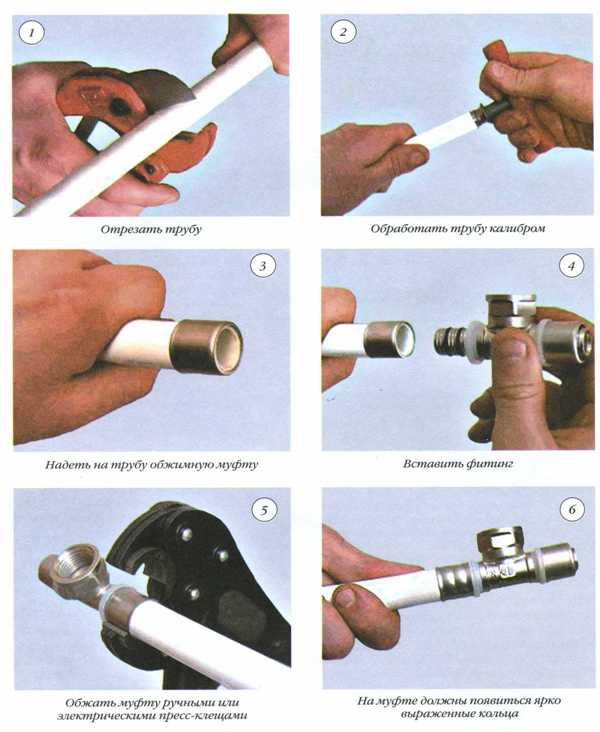

Фитинги

При монтаже любого типа труб в процессе выполнения сантехнических работ нельзя обойтись без фитингов, к числу которых относятся также всевозможные краны и вентили. Это могут быть краны шаровые паечные, прямые или угловые краны (с американкой). Применяются краны шаровые латунные (обжимные, с ручкой «бабочка»), отличающиеся хорошей антикоррозийной стойкостью. При соединении такого крана с трубой используется разрезное латунное кольцо для обжима трубы, в качестве уплотнительного материала применяется каучук (этилен-пропиленовый). Подобные шаровые краны бывают трехпроходные, с наружной резьбой, с внутренней резьбой, для соединения труб под прямым углом.

Подобные шаровые краны бывают трехпроходные, с наружной резьбой, с внутренней резьбой, для соединения труб под прямым углом.

Схема подключения шарового крана

Для установки таких кранов особых инструментов не требуется.

Монтаж шаровых кранов

Шаровой кран

Монтаж водопроводных труб из металлопластика в вашей квартире следует начинать с установки шаровых кранов на стояке.

Подбирают качественные краны от известных производителей с высоким рабочим давлением (к примеру, 60 атм.) и рабочей температурой в пределах 150˚С.

Установленные шаровые краны

Именно такие краны позволят успешно перекрыть подачу воды при возникновении протечек, тем самым обезопасить помещение от затопления. Следующим элементом после крана и перед счетчиком на воду должен быть установлен фильтр для глубокой очистки воды. Затем устанавливается фильтр тонкой очистки, редуктор давления, коллектор для разводки труб (по необходимости). Фильтры для очистки необходимы для защиты сантехнических приборов путем улавливания окалин, частиц песка и металла, в больших количествах присутствующих в стояках.

Фильтры для очистки необходимы для защиты сантехнических приборов путем улавливания окалин, частиц песка и металла, в больших количествах присутствующих в стояках.

Монтаж смесителей на кухне и в ванной

Монтаж кухонного смесителя

Если возникает необходимость замены смесителя на кухне, с этой задачей также не трудно справиться самостоятельно. При выборе крана обращайте внимание на наличие необходимых прокладок, без которых невозможно предотвратить протекание воды.

Для установки крана потребуются:

- разводной ключ;

- фум-лента для подмотки трубы;

- прокладки в комплекте;

- муфты (при необходимости).

Перед началом замены смесителя отключите водоснабжение с помощью имеющихся кранов на трубах стояков, затем откройте водопровод на старом смесителе для того, чтобы убедиться в отключении водоснабжения. Далее демонтируется старый смеситель осторожными движениями с помощью гаечного или разводного ключа. На вскрытых участках крана удаляются старые прокладки, ржавчина на резьбе с помощью обычного куска ткани.

На вскрытых участках крана удаляются старые прокладки, ржавчина на резьбе с помощью обычного куска ткани.

Монтаж смесителя над ванной

Кран для ванной может присоединяться непосредственно к трубе. Кухонный кран вставьте в отверстие раковины, предварительно надев на него уплотнительное кольцо, разделяющее кран и раковину. Нижняя часть раковины должна быть защищена большой резиновой прокладкой и стопорным кольцом, которые закрепляются ключом.

Два соединительных шланга с гайками на смесителе соединяются с соответствующими трубами подачи холодной и горячей воды. Предварительно резьбу на трубах следует обмотать специальной фум-лентой для создания герметичности и предотвращения течи, а затем завинтить гайку.

Схема подключения смесителя к ванной

Водопроводный кран в ванной комнате крепится ключом к трубе с помощью разводной муфты на резиновой прокладке.

После завершения работ осуществляется проверка системы.

Для этого включаются краны на стояке, а затем медленно открывается водопроводный кран на кухне (или в ванной комнате) без большого напора. Некоторое время стоит понаблюдать за потоком воды из крана, чтобы убедиться в отсутствии протекания воды во всех соединительных местах.

Смеситель с тремя выходами

Соблюдая инструкцию, не так сложно выполнить соединение крана с трубой.

Чем отличается литье пластмасс под давлением?

Пластмассы чрезвычайно универсальны, что делает их востребованными материалами в различных отраслях промышленности. Например, в Соединенных Штатах транспортная/автомобильная и строительная отрасли являются двумя из трех основных рынков, на долю которых ежегодно тратится более 31 миллиарда долларов на пластиковые компоненты и изделия. 1

Популярность и повсеместное использование приводят к некоторым проблемам. Для пластика это надежное соединение пластиковых заготовок друг с другом или с другими материалами. Существует несколько проверенных решений для соединения пластмасс, в том числе многослойное формование пластмасс, но процесс, наиболее подходящий для конкретного проекта и бюджета, не всегда очевиден.

Существует несколько проверенных решений для соединения пластмасс, в том числе многослойное формование пластмасс, но процесс, наиболее подходящий для конкретного проекта и бюджета, не всегда очевиден.

Этот краткий обзор основных методов соединения пластиков содержит основные сведения, которые помогут вам сделать правильный выбор.

4 Соединение пластмасс Методы сварки

Механическое крепление винтами, болтами или заклепками, а также склеивание растворителем или клеем когда-то были единственными вариантами соединения пластмасс. Эти простые методы все еще доступны и в целом эффективны. Однако в качестве вторичных процессов они также могут быть трудоемкими и дорогостоящими.

Эволюция материалов, знаний о пластмассах и технологий расширила возможности соединения пластмасс за счет нескольких вариантов сварки:

Ультразвуковая сварка сочетает вибрационные импульсы и давление для соединения довольно жестких пластиков. Когда материалы вибрируют и трутся друг о друга, они нагреваются и в конечном итоге сплавляются друг с другом. Сборка с помощью ультразвуковой сварки выполняется быстро и универсально. Ультразвук можно использовать для вставки металлических компонентов в пластик, соединения металлических и пластиковых деталей вместе, а также для точечной сварки пластика.

Сборка с помощью ультразвуковой сварки выполняется быстро и универсально. Ультразвук можно использовать для вставки металлических компонентов в пластик, соединения металлических и пластиковых деталей вместе, а также для точечной сварки пластика.

Сварка вращением соединяет пластмассы с использованием поверхностного трения для создания кругового сварного шва. Одна из двух соединяемых частей вращается с высокой скоростью, при этом прикладывается усилие, удерживающее две части вместе. Возникающее в результате трение нагревает и плавит пластмассы, а после вращения применяется большее давление, чтобы соединить материалы вместе. Сварочные швы отличаются высокой прочностью, герметичностью и наиболее экономичным способом получения круглых сварных швов.

Вибрационная сварка подходит для создания герметичных соединений в пластмассовых деталях неправильной формы, как правило, больших размеров или из разнородных материалов с разными температурами плавления. Вибрационный нагрев вызывает трение, которое в сочетании с давлением плавит и склеивает пластмассы. Прочность полученного сварного шва сравнима с прочностью используемых материалов, а время цикла составляет в среднем от 5 до 8 секунд для ручных или автоматических операций.

Вибрационный нагрев вызывает трение, которое в сочетании с давлением плавит и склеивает пластмассы. Прочность полученного сварного шва сравнима с прочностью используемых материалов, а время цикла составляет в среднем от 5 до 8 секунд для ручных или автоматических операций.

Сварка горячей пластиной соединяет две пластиковые детали, расплавляя их на точно нагретой плите в течение заданного периода времени. Пластина снимается, и две части соединяются вместе. В результате соединение получается прочным, постоянным и часто герметичным.

ОСНОВЫ МОЛДИНГА ДЛЯ OEM-производителей

Думали ли вы о том, как многослойное формование может еще больше улучшить дизайн, производительность и эстетику продукта?

Усовершенствованное соединение пластмасс: инфракрасное, термическое и литьевое формование

Некоторые современные методы соединения пластмасс используют тепло для управления температурой расплава, адгезией и другими характеристиками пластмасс:

Инфракрасная сварка — это быстрый бесконтактный метод, при котором на пластмассовые детали воздействует инфракрасное излучение, которое преобразуется в тепло и расплавляет поверхности. Части соединяются с помощью давления, чтобы удерживать их вместе до соединения.

Части соединяются с помощью давления, чтобы удерживать их вместе до соединения.

Лазерная сварка использует концентрированное тепло и направленность лазерного луча для соединения пластмасс. Лазерная сварка может использоваться в приложениях, предназначенных для пластмасс различной толщины, и идеально подходит для крупносерийного производства деталей, требующих узких и глубоких сварных швов.

Многослойное формование является предпочтительным методом соединения пластмасс, поскольку он не просто объединяет несколько материалов. Пластмассовое литье улучшает конструкцию и производительность компонентов или устройств, поскольку его можно использовать для гашения звуковых и вибрационных воздействий, изоляции чувствительной электроники и повышения химической/влагостойкости — и все это без дополнительной сборки. Кроме того, в пластик можно отлить множество цветов для более легкого использования (например, клавиатуры, функциональные кнопки и т. д.), прочной дифференциации бренда и индивидуальной эстетики. Многокомпонентное литье обеспечивает эти и другие преимущества в комплексном процессе, который сокращает количество отходов, повышает эффективность и снижает производственные затраты.

д.), прочной дифференциации бренда и индивидуальной эстетики. Многокомпонентное литье обеспечивает эти и другие преимущества в комплексном процессе, который сокращает количество отходов, повышает эффективность и снижает производственные затраты.

Сложность соединения пластмасс варьируется от проекта к проекту и от процесса к процессу. Использование опыта индивидуального литья под давлением полезно и необходимо для достижения успешных результатов и использования преимуществ передовых методов, таких как литье пластмасс под давлением, для вашего приложения. Узнайте больше в нашем техническом документе Основы многокомпонентного формования для OEM-производителей . Нажмите кнопку ниже, чтобы загрузить копию сейчас.

1 Encyclopedia.com, Отраслевые профили: изделия из пластмассы, без даты

Вам также может понравиться…

Обзор методов соединения разнородных материалов

Примечание редактора: эта статья была адаптирована из официального документа «Методы соединения разнородных материалов: металлы и полимеры», Лаппеенрантский технологический университет, Лаппеенранта, Финляндия, 2013 г.

Растущее распространение полимерных материалов в конструкциях и автомобилях из-за их малого веса, высокой удельной прочности, эластичности и низкой стоимости стимулировало исследования комбинации полимеров и металлов в производстве. Детали, изготовленные с помощью соединений металл-полимер, в настоящее время пользуются большим спросом в автомобильной и аэрокосмической промышленности.

Одной из целей использования разнородных соединений является повышение гибкости конструкции изделия, чтобы различные материалы можно было использовать эффективным и функциональным образом в зависимости от их конкретных свойств. Сборки металл-полимер сочетают в себе прочность и пластичность металла с физико-химической стойкостью и легким весом полимеров. Металл используется в сечениях, где требуется высокая жесткость и прочность, тогда как пластик обеспечивает уникальные химические свойства.

Поэтому важно максимизировать совместный вклад каждого материала для обеспечения оптимальных эксплуатационных характеристик, сохраняя при этом вес и экономичность.

Однако соединение разнородных материалов часто бывает затруднено. Поведение таких соединений редко полностью изучено, особенно при использовании методов склеивания и нагревания.

Современные методы соединения металла с пластиком

Несколько методов соединения обычно используются для гибридных соединений между металлическими и полимерными заготовками. Это клеевое соединение, механическое крепление и сварка.

Каждый метод соединения имеет свои преимущества и недостатки. Наиболее подходящий метод будет зависеть от приложения и службы.

Механическое крепление. Первоначально использовавшееся для соединения металла с металлом, механическое крепление теперь используется и для соединения металла с пластиком. Он включает использование зажимных компонентов, таких как винты и заклепки, для формирования соединения без сплавления поверхностей соединения. Это требует механических операций, таких как сверление отверстий и нарезание резьбы.

Существуют различные методы механического соединения металла с пластиком, но в настоящее время основное внимание уделяется клепке, поскольку она обеспечивает надежное соединение. Для некоторых видов клепки необходим цикл нагрева, во время которого заклепки нагреваются перед креплением, так что при охлаждении заклепки сжимаются, плотно зажимая деталь.

Результаты испытаний показали, что при заклепочном соединении металлического и полимерного материала процесс зависит от толщины листа и геометрических параметров заклепки, таких как конструкция инструмента и сила заклепывания (см. Рисунок 1 ). Поскольку материал днища подвергается наибольшей деформации, важно, чтобы полимерный материал располагался под металлическим листом.

Конфигурация соединения часто зависит исключительно от условий эксплуатации, например, должно ли оно быть герметичным. В некоторых случаях соединение может быть рассчитано на несоответствие коэффициента теплового расширения во время сборки. Также может быть выполнено соединение, обеспечивающее свободу перемещения в плоскости, перпендикулярной зажимному элементу.

Также может быть выполнено соединение, обеспечивающее свободу перемещения в плоскости, перпендикулярной зажимному элементу.

Механическое крепление остается наиболее часто используемым методом соединения из-за его простоты. Однако у него есть ограничения, такие как повышенный вес компонента и концентрация напряжений вокруг крепежных отверстий, что снижает прочность и в конечном итоге вызывает коррозию.

Клеевое соединение . Адгезионное соединение — это технология соединения в твердом состоянии, основанная на формировании межмолекулярных сил между заготовками и самим полимерным клеем для формирования соединения (см. 9).0019 Рисунок 2 ). Он включает использование полимерного клея, который подвергается химической или физической реакции для формирования шва.

Использование соединения клея с металлом в последние годы значительно расширилось из-за разработки очень прочных и прочных клеев, способных выдерживать как статические, так и знакопеременные нагрузки. Кроме того, они, как правило, весят меньше, чем механические крепления, что обеспечивает значительное снижение веса. Кроме того, распределение напряжений при нагружении является однородным.

Кроме того, они, как правило, весят меньше, чем механические крепления, что обеспечивает значительное снижение веса. Кроме того, распределение напряжений при нагружении является однородным.

Однако клеевые соединения могут оказаться проблематичными, так как клеевые соединения не могут быть разобраны без повреждений и могут выделять вредные выбросы в окружающую среду. Кроме того, соединения подвержены деградации от влаги, влажности и температуры и имеют низкую стойкость в химически активной среде.

Кроме того, приклеивание требует тщательной подготовки поверхности. Свойства поверхности заготовки при склеивании играют жизненно важную роль в процессе склеивания, а прочность связи и долговечность соединения можно значительно улучшить, обработав поверхность заготовки перед склеиванием. При предварительной обработке поверхности увеличивается поверхностное натяжение заготовки, но уменьшается контактный угол воды. Типичные методы предварительной обработки поверхности включают очистку растворителем, изменение химического состава поверхности, истирание и другие топографические изменения.

Дополнительным ограничением является то, что клеевые соединения часто выходят из строя мгновенно, а не постепенно. Важнейшим ограничивающим фактором для склеивания является неопределенность в прогнозировании долговечности такого соединения из-за сложности проведения надежного неразрушающего контроля.

Как механическое крепление, так и клеевое соединение требуют конфигурации соединения внахлест для достижения необходимой прочности соединения, что затем увеличивает вес, толщину и концентрацию напряжений в конструкции. Это ограничение ограничивает использование этих методов соединения.

Это привело к поиску технологии соединения разнородных материалов, которая обеспечивает большую гибкость конструкции и производительность, чем клеевое соединение и механическое крепление, а также к разработке методов сварки.

Сварка. Традиционные процессы сварки, такие как дуговая сварка металлическим электродом в среде защитного газа (SMAW), дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW) и дуговая сварка под флюсом (SAW), использовались для сварки разнородных материалов металл-металл. суставы. Однако высокие энергозатраты этих процессов сварки плавлением приводят к металлургической деформации материала, что препятствует этому применению, а также соединениям металла с полимером.

суставы. Однако высокие энергозатраты этих процессов сварки плавлением приводят к металлургической деформации материала, что препятствует этому применению, а также соединениям металла с полимером.

Температура плавления металлов чрезвычайно высока по сравнению с температурой плавления полимеров. Следовательно, полимеры имеют тенденцию разлагаться до того, как расплавятся металлы.

Сварка полимеров может производиться только на термопластах. Это ограничение существует потому, что обработка термореактивных и химически сшитых эластомеров характеризуется необратимой реакцией сшивки, которая приводит к деградации; следовательно, они не могут быть изменены путем нагревания. Термопласты и термопластичные эластомеры могут плавиться и размягчаться под воздействием тепла из-за ослабления вторичных сил Ван-дер-Ваальса и водородных связей между блокирующими полимерными цепями. Это делает возможным повторное формование термопластов и термопластичных эластомеров при воздействии тепла, и, следовательно, их можно сваривать плавлением.

Новые методы сварки или соединения разнородных материалов

Были разработаны перспективные методы сварки и новые способы применения существующих методов сварки для соединения разнородных материалов — ультразвуковая сварка, лазерная сварка, сварка трением с перемешиванием и точечная сварка трением — как способ решить проблемы, связанные с традиционными методами соединения. Эффективное применение этих сварочных процессов требует понимания их возможностей и ограничений, а также поведения металлов и полимеров.

1. Ультразвуковая сварка. Ультразвуковая сварка — это метод соединения в твердом состоянии, который инициирует коалесценцию за счет одновременного приложения энергии локализованной высокочастотной вибрации с умеренным усилием зажима (см. , рис. 3 ).

Этот метод сварки характеризуется низким потреблением энергии и требует зажима и позиционирования заготовок между сварочным инструментом (сонотродом) и наковальней под действием статической силы. Никаких микроструктурных изменений в металле не происходит.

Никаких микроструктурных изменений в металле не происходит.

Заготовки могут быть двумя тонкими листами или толстым и тонким листом в простом соединении внахлест или встык в зависимости от направления подачи энергии упругих колебаний в зону сварки.

Ультразвуковая вибрация может применяться для сварки как металлов, так и пластмасс, но процесс сварки для каждого из них отличается. Фактический результат сварки зависит от того, как ультразвуковая энергия (вибрация) передается на сварной шов.

При ультразвуковой сварке металлов направление ультразвуковых колебаний параллельно зоне сварки. Когда реализуется ультразвуковая сварка металла, трение поверхностей заготовки инициирует твердотельную связь без какого-либо действия плавления заготовки. При сварке пластмасс дело обстоит наоборот. При ультразвуковой сварке пластмасс направление ультразвуковых колебаний перпендикулярно зоне сварки (см. 9).0019 Рисунок 4 ).

Исследователи экспериментировали с ультразвуковой сваркой алюминиевых листов и термопластичных композитов, армированных углеродным волокном. В их эксперименте изучалась свариваемость алюминиевого сплава 5754 с армированным углеродным волокном полимером толщиной 1 мм и 2 мм соответственно. Они заметили, что при амплитуде около 40 мкм происходит прочный сварной шов в результате смещения термопластичной матрицы, армированной углеродным волокном, что приводит к лучшему контакту между листовым металлом и волокном.

В их эксперименте изучалась свариваемость алюминиевого сплава 5754 с армированным углеродным волокном полимером толщиной 1 мм и 2 мм соответственно. Они заметили, что при амплитуде около 40 мкм происходит прочный сварной шов в результате смещения термопластичной матрицы, армированной углеродным волокном, что приводит к лучшему контакту между листовым металлом и волокном.

Они также наблюдали межмолекулярные реакции в зоне сварки, возникающие при отслаивании оксидных слоев на листовом металле в процессе сварки. Полимерная матрица была фактически вытеснена из зоны сварки, что позволило пластичному алюминию адаптировать углеродные волокна. Это обеспечило механическое сцепление между соединительными слоями и, следовательно, увеличило прочность соединения.

Наконец, было замечено, что углеродные волокна окружают алюминиевый сплав в результате пластической деформации алюминиевого листа, создавая таким образом успешный сварной шов между металлом и полимером.

2. Лазерная сварка . Лазерная сварка предлагает уникальные производственные возможности. Он дополняет изготовление и обработку соединений, которые ранее было трудно или невозможно выполнить другими методами сварки. Лазерная сварка металлов с полимерами может использоваться для получения стабильных металлических, химических и ковалентных связей между металлическими и полимерными гибридными компонентами (см. рис. 5).

Лазерная сварка . Лазерная сварка предлагает уникальные производственные возможности. Он дополняет изготовление и обработку соединений, которые ранее было трудно или невозможно выполнить другими методами сварки. Лазерная сварка металлов с полимерами может использоваться для получения стабильных металлических, химических и ковалентных связей между металлическими и полимерными гибридными компонентами (см. рис. 5).

Были предложены методы прямого лазерного соединения металлов и полимеров, обычно известные как лазерное соединение металлов и пластмасс. Граница стыка металл-полимер нагревается падающим лазерным лучом, и температура плавления достигается в пластиковом материале в узкой области, примыкающей к границе раздела. Результирующая высокая температура инициирует образование пузырьков в расплавленном пластике вблизи границы раздела, которые распространяются и диффундируют в расплавленную фазу и, следовательно, увеличивают размер шва между пластиком и металлом (см. 9).0019 Рисунок 6 ).

9).0019 Рисунок 6 ).

Механизм связывания возникает в результате комбинированного влияния химической связи между пленкой оксида металла и атомами углерода полимеров и явления физической связи, возникающей в результате силы Ван-дер-Ваальса и механической связи.

Преимуществами являются очень быстрое время сварки, небольшое тепловложение и высокая адаптивность процесса. Высокая прочность соединения может быть достигнута при прямом лазерном соединении металла с полимером, и этот метод применим к нескольким металлам, таким как сталь, титан, алюминий и железо.

Следует, однако, отметить, что металл в этом процессе соединения не плавится. Ограничениями являются многие параметры, такие как скорость перемещения и мощность сварки, которые влияют на качество и надежность конечного соединения. Лазерная сварка также имеет ограниченную гибкость конструкции и подходит в основном для соединений внахлест из-за необходимости эффективного поглощения лазерного луча.

Из-за низкой теплопроводности пластмасс это означает, что тепло остается сконцентрированным в зоне взаимодействия материала. Кроме того, поведение тепла зависит от оптических свойств пластика, которые зависят от его молекулярного состава, таких как цвет пластика и длина волны падающего луча.

3. Сварка трением с перемешиванием . Этот процесс сварки включает в себя три отдельных этапа: погружение, перемешивание и втягивание. Во время сварки быстро вращающийся инструмент со штифтом зонда погружается с определенной скоростью в перекрывающуюся точку сварки до тех пор, пока буртик инструмента не коснется верхней детали. Это вызывает пластическую деформацию вокруг штифта.

При обычной сварке трением с перемешиванием возникают проблемы при сварке пластмасс. Эти проблемы связаны с плохой теплопроводностью и диффузией из макромолекулярной структуры термопластов.

4. Фрикционное соединение. Точечное соединение трением представляет собой вариант линейной сварки трением с перемешиванием, за исключением того, что во время соединения отсутствует линейное перемещение инструмента.

При точечном соединении трение между штифтом и заготовкой генерирует большую часть тепловой энергии для соединения. Соединение металлов с полимерами точечным трением включает два различных процесса: погружение втулки и погружение штифта.

При врезании втулки заготовки сначала укладываются внахлест и зажимаются между опорной пластиной и зажимным кольцом, причем металлическая часть находится сверху полимерной заготовки (см. рис. 7). Затем инициируется вращательное движение втулки и штифта, при этом обе детали вращаются в одном направлении.

В какой-то момент втулка касается верхней металлической заготовки, вызывая фрикционный нагрев. Одновременно втулка вставляется в металлическую заготовку, пластифицируя металл, и отводится штифт, в результате чего образуется кольцевое пространство или резервуар. Затем пластифицированный металл выдавливается в созданный резервуар в результате эффекта погружения втулки.

По завершении процесса соединения втулка отводится от металлической поверхности заготовки, а штифт выдавливает захваченный пластифицированный материал обратно в сварной шов. Таким образом, замочная скважина снова заполняется.

Таким образом, замочная скважина снова заполняется.

Врезание инструмента отрегулировано таким образом, что врезание происходит только в металлическую заготовку. Это делается во избежание повреждения волокнистой арматуры полимерной заготовки, что может снизить прочность соединения. Пластифицированная металлическая заготовка дополнительно деформируется за счет погружения втулки, что приводит к образованию металлического выступа на поверхности полимерной заготовки.

Точечная сварка трением применяется при сварке разнородных металлов, таких как сплавы алюминия и магниевого сплава.

Возможность сварки трением с перемешиванием с соединениями металл-полимер до конца не изучена, в основном из-за различий между сваркой трением с перемешиванием металлов и сваркой трением с перемешиванием пластмасс. Низкая теплопроводность полимеров, наряду со сложной молекулярной структурой, требует изменения сварочного инструмента и конструкции инструмента. Необходимо провести дополнительные исследования, чтобы понять, как можно контролировать метод сварки.

Заключение

Из исследованных до сих пор методов сварки ультразвуковая сварка металла с полимером представляется наиболее многообещающим методом для гибридных структур при соединении металлов с полимерами. Происходит равномерное перемешивание металлической и полимерной части, что способствует межмолекулярному контакту и механическому сцеплению в зоне сварки. Высокая прочность соединения может быть достигнута при относительно низком потреблении энергии и очень коротком времени сварки. Он успешно применяется для соединения металлов и полимеров, армированных волокном.

Точечное соединение трением дает такие же результаты, как и ультразвуковая сварка металлов. Однако этот метод соединения был успешно применен только к металлам с низкой температурой плавления, таким как магний и алюминий, и не применим к металлам очень большой толщины.

Лазерная сварка металлов с полимерами может использоваться для получения устойчивых металлических, химических и ковалентных связей между металлическими и полимерными гибридными компонентами.

Для этого включаются краны на стояке, а затем медленно открывается водопроводный кран на кухне (или в ванной комнате) без большого напора. Некоторое время стоит понаблюдать за потоком воды из крана, чтобы убедиться в отсутствии протекания воды во всех соединительных местах.

Для этого включаются краны на стояке, а затем медленно открывается водопроводный кран на кухне (или в ванной комнате) без большого напора. Некоторое время стоит понаблюдать за потоком воды из крана, чтобы убедиться в отсутствии протекания воды во всех соединительных местах.