АБРАЗИВОСТОЙКАЯ РЕМОНТНО-ФУТЕРОВОЧНАЯ СМЕСЬ АС17 ТУ 20.52.10.110–001–57628853–2017

АБРАЗИВОСТОЙКАЯ РЕМОНТНО-ФУТЕРОВОЧНАЯ СМЕСЬ

АС17

ТУ 20.52.10.110–001–57628853–2017

ИЗГОТОВЛЕНО В РОССИИ

ИДЕНТИЧНЫЕ ПО ПРИМЕНЕНИЮ ИМПОРТНЫЕ АНАЛОГИ:

Loctite® Hysol® 7218, 7219. Loctite®, Nordbak®, High Impact, Wearing Compound, Devcon®, Wear Guard, High Load, Aluma Plate, AD1, Stonhard

| ОПИСАНИЕ МАТЕРИАЛА | Абразивостойкая ремонтно–футеровочная смесь АС17 представляет собой пластичную массу полученную путем смешения ДВУХКОМПОНЕНТНОГО СОСТАВА, состоящего из:

Ø КОМПОНЕНТ А, на основе эпоксидно-полиэфирной смолы, загустителя и износостойкого наполнителя на основе разнофракционного кварцевого песка, корундового или/и керамического наполнителя. Ø КОМПОНЕНТ Б — отвердитель аминного типа. |

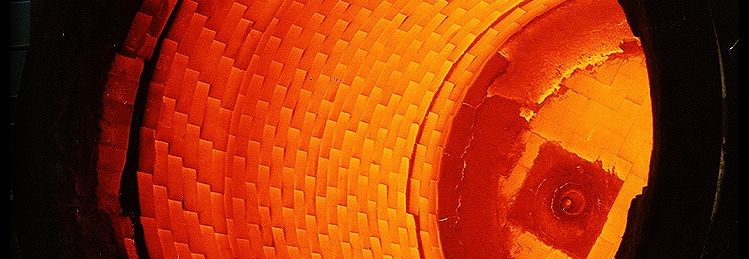

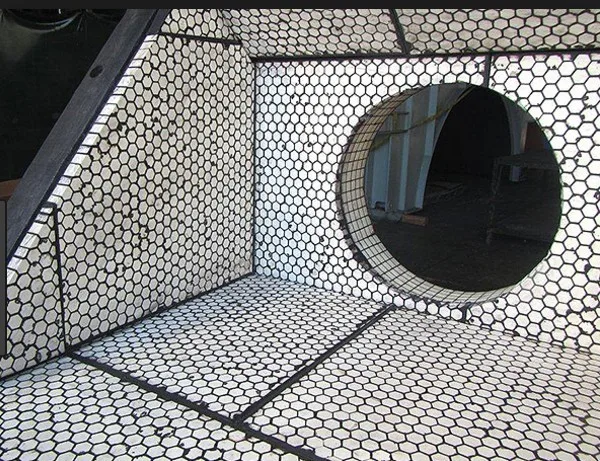

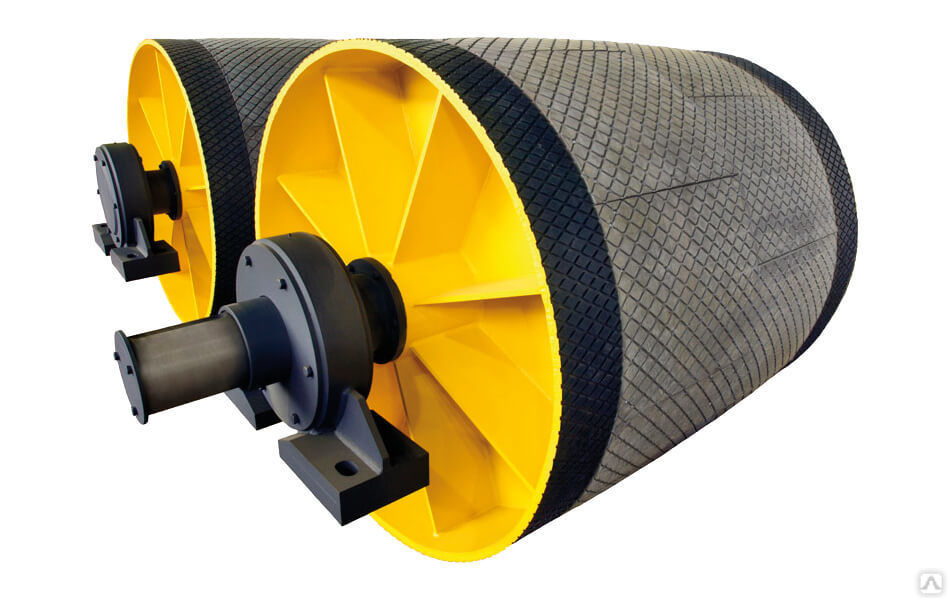

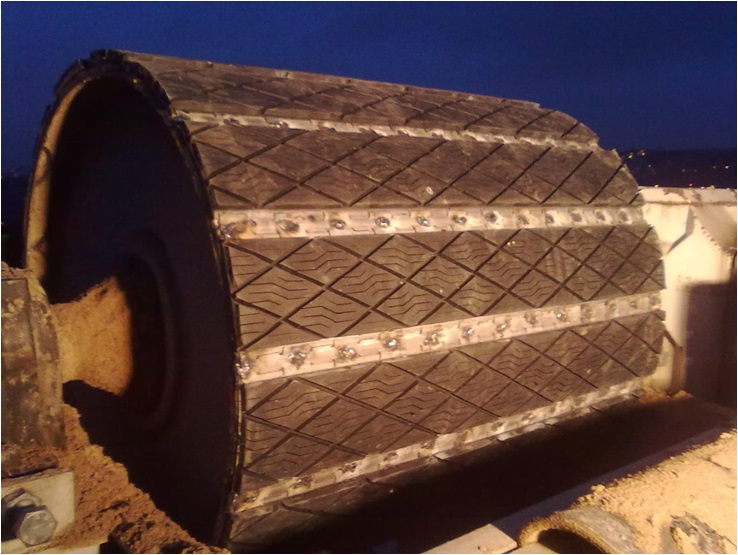

| НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ | Восстановление и защита от эрозионного, абразивного и ударного износа узлов оборудования частицами транспортируемого материала, в том числе:

Ø емкости, лотки, ванны песков, желоба, коллектора, гидроциклоны, короба, отводы, трубы, зумпфы, дуговые сита, распределители, загрузки центрифуги дробилки, грохоты, дозаторы, сепараторы и т.д.;

Ø воздуховоды, внутренние поверхности насосного и вентиляционного оборудования, запорной и трубопроводной арматуры. |

| ОСОБЫЕ СВОЙСТВА МАТЕРИАЛА

| Ø Время полного отверждения ≤ 1,5 часа с момента нанесения. Ø Не боится остаточной влажности. Ø Не требует тщательной подготовки поверхности. Ø Высокая адгезия к металлу и бетону. Ø Отличается повышенной стойкостью к абразивному износу и ударным нагрузкам. Ø Не вызывает коррозии металлов и сплавов. Ø Стоек к воздействию воды, к природным газам, насыщенным растворам солей, нефтепродуктов — моторному маслу, дизельному топливу, бензину, тосолу, за исключением длительного контакта с концентрированными кислотами и органическими растворителями. Ø Тиксотропность материала препятствует самопроизвольному стеканию рабочей массы с вертикальных и потолочных поверхностей. |

| ВНЕШНИЙ ВИД И ЦВЕТ | Ø ОСНОВА (КОМПОНЕНТ «А») — однородная пластичная масса стального цвета Ø КОМПОНЕНТ «Б» — текучая композиция темно-коричневого цвета |

| ЖИЗНЕСПОСОБНОСТЬ СМЕСИ ДО НАЧАЛА ОТВЕРЖДЕНИЯ РАСХОД ПРИ ТОЛЩИНЕ СЛОЯ СМЕСИ 10 ММ |

30-40 мин (в зависимости от температурного режима)

1 кг смеси на 600 см2 поверхности |

| Свойства отвержденного материала Испытания по ГОСТ 25. | |

| Прочность на сжатие, МПа Прочность на сдвиг, МПа Прочность на отрыв, МПа Твердость по Шору D, ед. твердости HSD

Температура эксплуатации: — сухая среда, °С — влажная среда, °С

Тара и упаковка

Вес стандартных комплектов нетто, кг | ≥ 70 ≥ 15 ≥ 20

≥ 80 HSD

от -60 до +90 от -60 до +90

герметично закрывающаяся тара из материала, не вступающего в химическое взаимодействие с компонентами смеси, оснащенная контрольным кольцом вскрытия, либо пломбой.

1кг, 3кг, 10кг, 20кг |

Абразивостойкая ремонтно-футеровочная смесь HARD … Закупка 3201044

Закупка №3201044

Тип закупки | Площадка

Коммерческая

Перейти на ЭТП

Объект закупки

Заказчик

АО «ТЗРК»

Размещено

16.01.2023

Закупка №3201044 Абразивостойкая ремонтно-футеровочная смесь HARD BLEND. Предложение должно быть подано в двух вариантах: 1. Редактируемый 2. Скан с подписью и печатью. Протокол разногласий к договору — НЕ ПРИНИМАЕТСЯ!!! размещена 16.01.2023 на электронной торговой площадке. Заказчик АО «ТЗРК» провел 0 закупок.

Дополнительная информация

Регионы Республика Саха (Якутия)

Способ проведения закупки Запрос предложений

Тип закупки Коммерческая

Опубликовано

16.

01.2023

01.2023Начало подачи заявок

16.01.2023

Окончание подачи заявок

23.01.2023

Подведение итогов

23.01.2023

Закупаемые товары, работы, услуги

| Наименование | Цена, ₽ | Количество | Сумма, ₽ |

|---|---|---|---|

| Абразивостойкая ремонтно-футеровочная смесь HARD BLEND | 0,00 ₽ | 600 кг | 0,00 ₽ |

Коммерческая закупка Абразивостойкая ремонтно-футеровочная смесь HARD BLEND. Предложение должно быть подано в двух вариантах:

1. Редактируемый

2. Скан с подписью и печатью.

Протокол разногласий к договору — НЕ ПРИНИМАЕТСЯ!!!

проводится в регионе Республика Саха (Якутия).

Способ проведения закупки: Запрос предложений.

Объект закупки — Абразивостойкая ремонтно-футеровочная смесь HARD BLEND был приобретен в количестве 600.

Похожие закупки

Закупка №0116100003523000091

Окончательная цена 17 552,00 ₽

44-ФЗ

Победитель выбран: 29.03.2023

Клей канцелярский

Генподрядчик (поставщик) ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «АКВАРЕЛЬ-ЦЕНТР»

Закупка №0816500000623005074

Окончательная цена 3 778,94 ₽

44-ФЗ

Победитель выбран: 24.03.2023

Клей канцелярский

Генподрядчик (поставщик) ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «АЗБУКА»

Закупка №0816500000623005062

Окончательная цена 18 832,67 ₽

44-ФЗ

Победитель выбран: 24.03.2023

Клей канцелярский

Генподрядчик (поставщик) Индивидуальный предприниматель Подзорова Наталья Анатольевна

Закупка №0816500000623004373

Окончательная цена 1 225,00 ₽

44-ФЗ

Победитель выбран:

17.

Клей канцелярский

Генподрядчик (поставщик) ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «РАЗВИТИЕ»

Закупка №0816500000623004169

Окончательная цена 12 281,11 ₽

44-ФЗ

Победитель выбран: 15.03.2023

Клей канцелярский

Генподрядчик (поставщик) ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «АКВАРЕЛЬ-ЦЕНТР»

Закупка №0816500000623002674

Окончательная цена 512 340,00 ₽

44-ФЗ

Победитель выбран: 01.03.2023

герметик прокладочный

Генподрядчик (поставщик) ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «САХАПРОФИГРУПП»

Закупка №0116300008023000022

Окончательная цена 89 450,00 ₽

44-ФЗ

Победитель выбран: 22.03.2023

Ручка канцелярская

Генподрядчик (поставщик) ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «АКВАРЕЛЬ-ЦЕНТР»

Закупка №0116300009423000022

Окончательная цена 27 913,66 ₽

44-ФЗ

Победитель выбран:

16. 03.2023

03.2023

Средство корректирующее канцелярское

Генподрядчик (поставщик) Индивидуальный предприниматель Подзорова Наталья Анатольевна

Закупка №32312314587

Окончательная цена 10 191,55 ₽

223-ФЗ

Победитель выбран: 20.04.2023

Поставка товара, согласно спецификации

Генподрядчик (поставщик) Индивидуальный предприниматель Воронина Елена Игоревна

Информация получена из официальных источников и предоставляется в соответствии со ст. 7 Федерального закона «Об информации, информационных технологиях и о защите информации» от 27.07.2006 N 149-ФЗ

Остались вопросы? Мы перезвоним вам и поможем!

Убедитесь, что ваш телефон включен!

Телефон:

Нажимая на кнопку, я принимаю условия соглашения

Звонок бесплатный

Патент США на Смесь фрикционных накладок для фрикционного материала, в частности для накладок тормозов и сцепления Патент (Патент № 8536244 от 17 сентября 2013 г.

)

)ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

фрикционный материал, в частности для накладок тормозов и сцепления, смесь, включающая металлические волокна и/или порошки, функциональные наполнители, смазки и органические соединения.

Такие фрикционные материалы необходимы, например, для накладок тормозов и сцепления, например, для использования в автомобилях, рельсовых транспортных средствах или также в ветровых электростанциях. Кроме того, существует множество других применений таких фрикционных материалов. Известные рецептуры фрикционных материалов обычно имеют следующий схематический состав:

- металлические волокна и/или порошки

- функциональные наполнители (например, стекловолокно для армирования, оксиды металлов в качестве модификаторов трения и т. д.)

- твердые смазки

- органические соединения (смолы, каучук, волокна и т.

д.)

д.)

Помимо технических требований к разработке фрикционных материалов, таких как улучшение эксплуатационных характеристик, долговечности и характеристик комфорта, все более важными становятся требования, касающиеся защиты окружающей среды, предъявляемые к разработке фрикционных материалов.

Из ЕР 0654616 В1 известна смесь фрикционных накладок для тормозных накладок и накладок сцепления, которая содержит сульфиды олова вместо обычных до этого сульфидов сурьмы для снижения склонности к растрескиванию трущихся деталей. Использование сульфидов олова в смеси фрикционных накладок вместо привычных до сих пор сульфидов сурьмы призвано снизить склонность к поверхностным трещинам трущихся деталей, возникающим при высоких пиковых температурных нагрузках.

Согласно DE-C1 153 670 известно использование сульфидов молибдена, сурьмы, свинца, цинка, кадмия и олова в смесях фрикционных накладок. 9В DE-AS 0005

1 150 918 описан способ изготовления керамического фрикционного тела для тормозов и сцеплений, в котором используется сухая смесь от 20 до 50 массовых частей натуральных или синтетических неорганических волокон, от 20 до 50 массовых частей легкоплавкой стеклянная фритта боратов, силикатов, фосфатов или их смеси, от 10 до 40 массовых частей смеси металлических порошков, состоящей из железа или черных металлов, меди, бронзы, латуни и/или цинка, и от 0 до 15 частей по массе порошкообразного графита и/или порошкообразного сульфида молибдена, сурьмы, свинца, олова, цинка или кадмия или порошкообразного нитрида бора пластифицируют, прессуют в формованные куски под давлением около 1000 бар, сушат при температуре около 200°С, а затем прокаливают на воздухе при температуре обжига от 550 до 650°C. 9В ЕР 0005

9В ЕР 0005

ЕР 0093673 В1 описана смесь фрикционных накладок на основе железа. Описанная там смесь фрикционных накладок помимо 72-85% по массе порошкового чугуна содержит от 3 до 14% по массе графита, от 2 до 12% по массе кокса, от 3 до 10% по массе легкоплавкого материала, такого как например олово, и до 3 вес.% присадок, модифицирующих трение. При изготовлении тормозных накладок из этой смеси железо и олово плавятся в сплав с образованием матрицы, в которой графит, кокс и добавка находятся в относительно фиксированном положении. Отношение железного порошка к олову должно быть примерно 12 к 1,9.0005

Из ЕР 1482204 В1 известна смесь фрикционных накладок, содержащая волокна, связующее и наполнитель. Волокна представляют собой смеси бронзовых волокон и неорганических или органических волокон. Бронзовые волокна производятся путем вибрационной резки вместе с сульфидами олова и порошком металлического олова.

Наличие меди, например, в бронзе, в смесях фрикционных накладок необходимо для обеспечения рабочих характеристик, износостойкости, а также долговечности (выбросы пыли) и комфорта. 9В ЕР 1681489 0005

9В ЕР 1681489 0005

описана смесь фрикционных накладок, содержащая в качестве связующего фенольную смолу, в которую внедрено от 1 до 10 процентов по объему железных волокон. Смесь фрикционных накладок дополнительно содержит от 1 до 5 объемных процентов алюминия, цинка, олова или их смесей и около 4 объемных процентов сульфида сурьмы. Олово можно использовать в виде порошка или в виде волокна, при этом частицы порошка олова имеют номинальный диаметр около 1,5 мм. Смесь фрикционных накладок не содержит меди.

US 2009/0064896 A1 раскрывает смесь фрикционных накладок, в которой предполагается образование in situ сульфида олова. Для этого смесь фрикционных накладок содержит источник серы, обычно дисульфид железа(II), источник олова, обычно коллоидный оксид олова(IV). Частицы дисульфида железа могут быть покрыты оксидом олова. Смесь может дополнительно содержать восстановитель, такой как графит. Восстановитель восстанавливает оксид олова до металлического олова, которое, в свою очередь, может реагировать с источником серы с образованием сульфида олова. Сульфид олова образуется в процессе торможения при температурах от 600 до 900°C.

Сульфид олова образуется в процессе торможения при температурах от 600 до 900°C.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, целью изобретения является создание смеси для фрикционных накладок, пригодной для использования в качестве фрикционного материала для накладок тормозов и сцепления, которая содержит очень низкое содержание меди и имеет с помощью которых достигается значительное улучшение работоспособности фрикционной пары за счет более высоких и стабильных моментов торможения и трения, что в конечном итоге приводит к сокращению тормозного пути.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Соответственно, изобретение включает смесь фрикционных накладок типа, описанного в начале, которая отличается тем, что указанная смесь фрикционных накладок содержит для улучшения рабочих характеристик фрикционной пары металлическое олово в количество от 0,5 до 50 процентов по массе, предпочтительно от 2,0 до 10 процентов по массе, содержание меди в смеси для фрикционных накладок составляет от 0,001 до 4,999 процентов по массе, предпочтительно от 0,001 до 0,499 процентов по массе.

В качестве альтернативы может быть предоставлена смесь для фрикционных накладок, которая содержит один или несколько сплавов олова, при этом олово присутствует в количестве от 0,5 до 50 процентов по весу, предпочтительно от 2,0 до 10 процентов по весу, в расчете на смесь для фрикционных накладок, при этом содержание меди в смеси для фрикционных накладок составляет от 0,001 до 4,999 мас.%, предпочтительно от 0,001 до 0,499 мас.%.

Еще одной альтернативой в соответствии с изобретением является смесь фрикционных накладок для улучшения рабочих характеристик фрикционной пары, включающая одно или несколько соединений олова, которые выделяют металлическое олово до или во время процесса трения. В соответствии с этим вариантом металлическое олово высвобождается, например, во время процесса трения, т.е. из-за воздействия энергии трения или до процесса трения при производстве тормозной накладки или фрикционной накладки.

В еще одном варианте согласно изобретению смесь фрикционных накладок содержит смесь двух или трех из следующих компонентов: металлическое олово, по меньшей мере один сплав олова или по меньшей мере одно соединение олова, которое выделяет металлическое олово до или во время процесс трения.

Четыре альтернативы согласно изобретению характеризуются тем, что они содержат металлическое олово или до или во время процесса трения могут производить металлическое олово. Для этого смеси фрикционных накладок согласно изобретению содержат металлическое олово как таковое, или в виде сплава олова, или в виде соединения олова, способного выделять металлическое олово. Каждая из смесей фрикционных накладок согласно изобретению дополнительно содержит от 0,001 до 4,999 мас.%, предпочтительно от 0,001 до 0,499 мас.% меди.

Ниже олово, присутствующее в виде металлического олова, упоминается как металлическое олово, если это необходимо, чтобы отличить его от сплавов олова или соединений олова. Олово, содержащееся в оловянном сплаве, называют легированным оловом. Олово, присутствующее в соединении олова, которое может высвобождать металлическое олово до или во время процесса трения, называется связанным оловом. Термин «олово» без атрибута «металлический», «легированный» или «связанный» обозначает стехиометрическое содержание олова в смеси фрикционных накладок и не зависит от того, является ли олово металлическим оловом, легированным оловом или связанным оловом.

Неожиданно было обнаружено, что фрикционные материалы с содержанием меди от 0,001 до 4,999% по весу и содержанием олова от 0,5% до 50,0% по весу обладают лучшими характеристиками, уровнем коэффициента трения и стабильностью коэффициента трения. Использование олова вместо меди неожиданно приводит к значительному улучшению рабочих характеристик пары трения благодаря более высоким и более стабильным моментам торможения и трения и, следовательно, к сокращению тормозного пути.

Согласно еще одному варианту осуществления изобретения смесь фрикционных накладок содержит от 0 до 70 процентов по весу металлов, от 3 до 50 процентов по весу функциональных наполнителей, от 10 до 45 процентов по весу смазочных материалов и от 3 до 25 процентов по весу. процентов по массе органических добавок, при этом содержание металла включает металлическое, легированное или связанное олово в количестве от 0,5 до 50 процентов по массе, предпочтительно от 2,0 до 10 процентов по массе, и медь в количестве от 0,001 до 4,999 процентов по массе, предпочтительно от 0,001 до 0,499 процентов по массе. Преимущественный вариант осуществления изобретения предусматривает, что олово должно быть металлическим, и/или легированным, и/или связанным оловом, каждое из которых включено в количестве от 0,5 до 50,0 процентов по весу, предпочтительно от 2,0 до 10,0 процентов по весу.

Преимущественный вариант осуществления изобретения предусматривает, что олово должно быть металлическим, и/или легированным, и/или связанным оловом, каждое из которых включено в количестве от 0,5 до 50,0 процентов по весу, предпочтительно от 2,0 до 10,0 процентов по весу.

Содержание железа в смесях фрикционных накладок согласно изобретению предпочтительно составляет от 10 до 20 объемных процентов железа. Предпочтительно железо присутствует в виде стальной ваты.

Термин «органические добавки» также включает арамидные и/или целлюлозные волокна в настоящем изобретении.

Смесь фрикционных накладок согласно изобретению используется для изготовления фрикционных накладок, в частности, для изготовления тормозных накладок и накладок сцепления. Фрикционная накладка взаимодействует с партнером по трению. Партнером трения является, например, диск или кольцеобразный диск, к которому фрикционная накладка прижимается в процессе торможения. Партнер трения состоит, например, из серого чугуна, металла, такого как алюминий или нержавеющая сталь, керамики и/или материала, армированного углеродным волокном.

Смеси фрикционных накладок в соответствии с изобретением могут быть получены способами, используемыми в предшествующем уровне техники для производства смесей фрикционных накладок, только состав компонентов должен варьироваться в соответствии с изобретением. Тщательное смешивание компонентов может происходить с помощью промышленного миксера, так что ингредиенты распределяются однородно. Определенного порядка при добавлении компонентов придерживаться не нужно. Все компоненты также можно добавлять одновременно в миксер.

Дополнительные выгодные варианты осуществления изобретения являются предметом второстепенных пунктов формулы изобретения.

А. Смесь фрикционных накладок, содержащая металлическое или легированное олово

Металлическое олово или легированное олово может присутствовать в любой модификации, например, в виде альфа-, бета-, гамма-олова, причем бета-олово является предпочтительным, хотя две другие модификации олова также имеют преимущества, так что специалисты в данной области могут определить модификацию олова в зависимости от конкретной цели применения смеси для фрикционных накладок. Альфа-олово обладает высокой стабильностью, тогда как гамма-олово, помимо высокой стабильности, легко перерабатывается в порошок из-за его хрупкости.

Альфа-олово обладает высокой стабильностью, тогда как гамма-олово, помимо высокой стабильности, легко перерабатывается в порошок из-за его хрупкости.

Если олово присутствует в оловянном сплаве, оловянный сплав не должен содержать ни кадмия, ни свинца, поскольку использование этих веществ не допускается. Термин «сплавы олова» включает все сплавы, которые могут быть получены из олова, в частности бинарные и тройные сплавы. Примерами сплавов являются бронза (сплав олова и меди), металлы баббита (с содержанием олова от 5 до 80 процентов по весу и содержанием меди и, возможно, сурьмы), металл Британия (с содержанием олова от 70 до 94 процентов по весу, от 5 до 94 процентов по весу). 16 весовых процентов сурьмы и от 0,2 до 5 весовых процентов меди) и материалов для литья под давлением (с 49до 79% по массе олова, 12-18% по массе сурьмы, 3,5-4,5% по массе меди).

Примером бронзы является бронза, содержащая 40 весовых процентов олова и 60 весовых процентов меди. Примерами металлических баббитов являются, например, металлический баббит, содержащий 90 весовых процентов олова и 10 весовых процентов меди, и металлический баббит, содержащий 89 весовых процентов олова, 7 весовых процентов сурьмы и 4 весовых процента меди. .

Примерами металлических баббитов являются, например, металлический баббит, содержащий 90 весовых процентов олова и 10 весовых процентов меди, и металлический баббит, содержащий 89 весовых процентов олова, 7 весовых процентов сурьмы и 4 весовых процента меди. .

Если смесь фрикционных накладок содержит металлическое олово или сплав олова, металлическое олово или сплав олова присутствуют в виде порошка, гранул, волокон, сферических, неправильных и/или дендритных частиц. Особенно предпочтительно, чтобы металлическое олово или сплав олова присутствовали в виде мелких частиц или в виде зерен небольшого размера.

Таким образом, первый вариант осуществления обеспечивает смесь фрикционных накладок, в которую включено металлическое олово или сплав олова с гранулометрическим составом от 0,2 мкм до 600 мкм с удельной поверхностью 1,0 м 2 /г до 1,5 м 2 /г.

Согласно второму варианту осуществления, зерна металлического олова или сплава олова в смеси для фрикционных накладок имеют размер от 63 мкм до 125 мкм.

Третий вариант осуществления обеспечивает смесь фрикционных накладок, в которую включено металлическое олово или сплав олова с гранулометрическим составом от 0,3 мкм до 200 мкм с удельной поверхностью от 1,0 мкм 2 /г до 1,5 мкм 2 /г.

Четвертый вариант осуществления обеспечивает смесь фрикционных накладок, в которую включено металлическое олово или сплав олова с гранулометрическим составом от 0,2 мкм до 200 мкм с удельной поверхностью 1,0 м 2 /г до 1,5 м 2 /г.

Пятый вариант осуществления обеспечивает смесь фрикционных накладок, в которую включено металлическое олово или сплав олова с гранулометрическим составом от 0,5 мкм до 250 мкм с удельной поверхностью от 1,0 м 2 /г до 1,5 м 2 /г.

Особенно предпочтительно, чтобы металлическое олово или сплав олова в виде порошка имели следующий гранулометрический состав:

- 91-95 вес.

0014

0014 - от 5 до 10 процентов по весу частиц размером от 45 мкм до 64 мкм

- от 0 до 3 процентов по весу частиц размером более 64 мкм.

- 91-95 вес.

В другом варианте олово присутствует в виде покрытия или оболочки ядер. Такие сердечники представляют собой, например, металлические сердечники, в частности железные сердечники. Предпочтительно ядра с оловянной оболочкой или покрытые оловом образуют сферические формованные куски, например гранулят. Оловянная оболочка или оловянное покрытие могут быть изготовлены из металлического олова или сплава олова.

Что касается гранулометрического состава и удельной поверхности, то металлические сердечники с оловянной оболочкой могут иметь свойства, описанные в одном из вариантов с первого по шестой.

Особенно мелкозернистая природа металлического олова или оловянного сплава, включенного в состав фрикционной накладки, позволяет равномерно распределить олово в изготовленной фрикционной накладке.

Наконец, олово также может быть введено в смеси фрикционных металлов через переработанный материал, содержащий металлическое олово или сплавы олова. Подходящими переработанными материалами являются, например, белая жесть, фольга, мишура и смеси таких переработанных материалов. Для этого рециркулируемый материал предпочтительно должен быть представлен в виде порошка, гранул, волокон или частиц, которые предпочтительно обладают упомянутыми выше свойствами, например, в отношении гранулометрического состава.

B. Смесь фрикционных накладок, содержащая соединения олова

Смесь фрикционных накладок может включать одно или несколько соединений олова, которые выделяют металлическое олово до или во время процесса трения. В соответствии с этим вариантом металлическое олово высвобождается, например, во время процесса трения, т.е. из-за воздействия энергии трения или до процесса трения при производстве тормозной накладки или фрикционной накладки.

Высвобождение металлического олова может быть достигнуто за счет химического, физического или механического воздействия на соединение олова во фрикционном материале при производстве тормозных накладок или накладок сцепления или в изготовленных тормозных накладках или накладках сцепления в процессе торможения. Например, тепло, выделяющееся в процессе торможения, может вызвать восстановление связанного олова в оловянном соединении.

Предпочтительно, смесь фрикционных накладок, включающая соединения олова, кроме соединения(й) олова содержит подходящие восстановители и необязательно подходящие катализаторы. Например, восстановителем может служить углерод, входящий в состав смеси фрикционных накладок. Примеры подходящих восстановителей включают кокс, графит, железо (например, в виде стальной ваты и/или железного порошка), цинк (например, цинковый порошок) или алюминий (например, алюминиевый порошок или алюминиевые волокна) и смеси этих восстановителей.

Предпочтительными соединениями олова являются оксид олова (II), оксид олова (IV) (диоксид олова), сульфат олова (II) (SnSO 4 ) или сульфиды олова, такие как сульфид олова (II) (SnS) или олово (II). IV) сульфид (SnS 2 ). Кроме того, следует также использовать соединения олова, в которых олово высвобождается посредством добавления катализаторов и/или других реакционных компонентов в блоке фрикционного материала, т.е. также за счет тепла, выделяемого в процессе торможения.

Предпочтительными соединениями олова являются также органические соединения олова, которые посредством термического, химического, каталитического или механического инициирования во время производства или во время применения во фрикционном материале выделяют металлическое олово отдельно или в сочетании с другими веществами. Такие органические соединения олова включают, в частности, органические соединения олова (IV) общей формулы

R( n+1 )SnX (3-n) ,

, где R выбран из группы, включающей алкильные и/или арильные группы; X представляет собой водород, гидрокси, галоген или ацилоксигруппу; и n равно 0 или целому числу, большему или равному 1. Предпочтительными соединениями являются соединения моно- или диалкилолова. Органические соединения олова (II) также подходят. Связь C—Sn в органических соединениях олова сильно полярна и поэтому легко расщепляется.

Предпочтительными соединениями являются соединения моно- или диалкилолова. Органические соединения олова (II) также подходят. Связь C—Sn в органических соединениях олова сильно полярна и поэтому легко расщепляется.

Особенно подходящими органическими соединениями олова являются, в частности, те, которые не содержат связей Sn-C. Особенно подходящими являются соли олова и органических кислот, например октоат олова и стеарат олова.

Использование соединений олова, предпочтительно оловоорганических соединений, имеет то преимущество, что металлическое олово образуется на месте. Это металлическое олово, образовавшееся на месте, особенно тонко диспергировано в изготовленной фрикционной накладке.

Ниже изобретение поясняется более подробно посредством примеров со ссылкой на чертеж. Ни примеры, ни чертежи не должны ограничивать изобретение в какой-либо форме. На рисунках

РИС. 1 показан схематический вид в поперечном сечении сферической формованной детали, сердцевина которой покрыта оловянной оболочкой;

РИС. 2 по фиг. 7 показаны диаграммы, изображающие коэффициенты трения смесей фрикционных накладок согласно изобретению и сравнительных смесей.

2 по фиг. 7 показаны диаграммы, изображающие коэффициенты трения смесей фрикционных накладок согласно изобретению и сравнительных смесей.

На РИС. 1 показан пример сферической формованной детали в качестве примера варианта осуществления согласно изобретению. Такие сформированные детали можно использовать для введения металлического олова или легированного олова через сплав олова в смесь фрикционных накладок. Показанная сферическая формованная деталь имеет сердечник 1 из железа и оболочку 9.0003 2 из жести.

Смеси фрикционных накладок были изготовлены с составами фрикционных накладок, показанными в таблицах 1-5. Численные данные даны в процентах по массе, исходя из массы полученной смеси фрикционных накладок.

ПРИМЕРЫ

Подробные примеры служат только для иллюстрации изобретения и не должны рассматриваться как ограничивающие каким-либо образом объем изобретения, его применение и полезность.

Пример 1 (олово) и сравнительный пример 1 (медь)

Некоторые из используемых сырьевых материалов содержат следы меди. Стальная вата, например, обычно содержит 0,045% меди. Соответственно пример содержит 0,016% меди.

Пример 2/Сравнительный пример 2 составляют основу сравнительных испытаний применения дискового тормоза в грузовом автомобиле.

Пример 3 (олово) и сравнительный пример 3 (медь)

Некоторые из использованных сырьевых материалов содержат следы медь. Латунь обычно содержит 60% меди. Соответственно пример содержит 0,6% меди.

Пример 3/Сравнительный пример 3 составляет основу сравнительных испытаний применения дискового тормоза в грузовом автомобиле.

Пример 4 (оксид олова)/Сравнительный пример 2 (медь)

Некоторые из используемых сырьевых материалов содержат следы меди. Стальная вата, например, обычно содержит 0,045% меди. Соответственно пример содержит 0,015% меди.

Пример 4/Сравнительный пример 2 составляет основу сравнительных испытаний применения дискового тормоза в грузовом автомобиле.

Пример 5 (оксид олова)/сравнительный пример 2 (медь)

Некоторые из используемых сырьевых материалов содержат следы меди. Стальная вата, например, обычно содержит 0,045% меди. Соответственно пример содержит 0,015% меди.

Стальная вата, например, обычно содержит 0,045% меди. Соответственно пример содержит 0,015% меди.

Пример 5/Сравнительный пример 2 составляет основу сравнительных испытаний применения дискового тормоза в грузовом автомобиле.

Результаты испытаний

Диаграммы 1 и 2:

- Результаты испытаний на стенде: Пример 1/Сравнительный пример 1,

- Сводка результатов испытаний производительности в соответствии с SAE J2522

- (AK master) — РИС. 2 и фиг. 3

На диаграммах 1 и 2 показаны коэффициенты трения после первого и второго затухания в зависимости от количества срабатываний восстановительного торможения. Во всех случаях пример 1 обеспечивает более высокие коэффициенты трения, чем сравнительный пример 1. Поведение восстановления после первого затухания и после второго затухания почти идентично для примера 1. Напротив, после второго затухания сравнительный пример 1 достигает только более низких коэффициентов трения, чем после первого затухания. Следовательно, пример 1 обеспечивает более высокие и стабильные коэффициенты трения и, следовательно, более короткий тормозной путь, чем сравнительный пример 1.

Напротив, после второго затухания сравнительный пример 1 достигает только более низких коэффициентов трения, чем после первого затухания. Следовательно, пример 1 обеспечивает более высокие и стабильные коэффициенты трения и, следовательно, более короткий тормозной путь, чем сравнительный пример 1.

Диаграмма 3:

- Результат испытательного стенда: пример 2/сравнительный пример 2,

- Краткий обзор эксплуатационных испытаний в соответствии с ISO 26865 — РИС. 4

Показаны тормозные моменты в зависимости от давления, так называемые ряды давления. Здесь, в частности, ряд давления после первого и третьего затухания. Пример 2 обеспечивает более высокие тормозные моменты, чем Сравнительный пример 2, при всех давлениях. Падение тормозного момента с момента после первого затухания до после третьего затухания в примере 2 значительно меньше, чем в сравнительном примере 2. Следовательно, пример 2 обеспечивает более высокие и стабильные тормозные моменты и, следовательно, более короткий тормозной путь, чем сравнительный пример 2.

Следовательно, пример 2 обеспечивает более высокие и стабильные тормозные моменты и, следовательно, более короткий тормозной путь, чем сравнительный пример 2.

Диаграмма 4:

- Результат испытательного стенда: Пример 3/Сравнительный пример 3,

- Краткий обзор эксплуатационных испытаний в соответствии с ISO 26865 — РИС. 5

Показаны тормозные моменты в зависимости от давления, так называемые ряды давления. Здесь, в частности, ряд давления после первого и третьего затухания. Пример 3 обеспечивает более высокие тормозные моменты, чем сравнительный пример 3, при всех давлениях. Следовательно, пример 3 обеспечивает более высокие тормозные моменты и, следовательно, более короткий тормозной путь, чем сравнительный пример 3.

Диаграмма 5:

- Результат испытательного стенда: пример 4/сравнительный пример 2,

- Краткий обзор эксплуатационных испытаний в соответствии с ISO 26865 — РИС.

6

6

Показаны тормозные моменты в зависимости от давления, так называемые ряды давления. Здесь, в частности, ряд давления после первого и третьего затухания. Пример 4 обеспечивает более высокие тормозные моменты, чем Сравнительный пример 2, при всех давлениях. Падение тормозного момента с момента после первого затухания до после третьего затухания в примере 4 значительно меньше, чем в сравнительном примере 2. Следовательно, пример 4 обеспечивает более высокие и стабильные тормозные моменты и, следовательно, более короткий тормозной путь, чем сравнительный пример 2.

Диаграмма 6:

- Результат испытательного стенда: пример 5/сравнительный пример 2,

- Краткий обзор эксплуатационных испытаний в соответствии с ISO 26865 — РИС. 7

Показаны тормозные моменты в зависимости от давления, так называемые ряды давления. Здесь, в частности, ряд давления после первого и третьего затухания. Пример 5 обеспечивает более высокие тормозные моменты, чем Сравнительный пример 2, при всех давлениях. Следовательно, пример 5 обеспечивает более высокие тормозные моменты и, следовательно, более короткий тормозной путь, чем сравнительный пример 2.

Здесь, в частности, ряд давления после первого и третьего затухания. Пример 5 обеспечивает более высокие тормозные моменты, чем Сравнительный пример 2, при всех давлениях. Следовательно, пример 5 обеспечивает более высокие тормозные моменты и, следовательно, более короткий тормозной путь, чем сравнительный пример 2.

Разница между облицовкой труб, отверждаемой на месте, и скользящей облицовкой

Набрызг-бетон представляет собой эффективное и высокоэффективное бестраншейное решение для ремонта крупных канализационных и ливневых трубопроводов. В зависимости от требований к восстановлению трубопровода, штат и муниципалитеты часто считают процесс торкретирования хорошим вариантом, поскольку он является одновременно гибким и экономически эффективным решением.

Итак, что такое торкрет-облицовка труб?

Торкрет-облицовка труб — или торкрет-бетонирование — представляет собой процедуру подачи высокопрочного бетона или раствора по шлангу и пневматической подачи с высокой скоростью для облицовки внутренней части конструкции. Сила, с которой он распыляется, приводит к уплотнению бетона, и образуются ровные слои бетона, пока не будет достигнута правильная толщина.

Сила, с которой он распыляется, приводит к уплотнению бетона, и образуются ровные слои бетона, пока не будет достигнута правильная толщина.

…набрызг-бетонирование является эффективным методом реабилитации, ремонта и реконструкции поврежденных трубопроводов и ветхой инфраструктуры.

Воздействие аппликации укрепляет бетон на поврежденной поверхности и позволяет ему затвердевать. Торкрет-бетон имеет свойства, аналогичные большинству монолитного бетона, когда он затвердевает. (Материал для торкретирования обычно состоит из цемента, песка и добавок, устойчивых к высоким температурам и коррозии.) По мере оседания он связывается с нижележащими веществами, быстро схватывается и прилипает к трубопроводу.

Преимущества процесса набрызг-бетона

Набрызг-бетон считается эффективным методом ремонта или реконструкции больших, открытых и изогнутых внутренних поверхностей трубопроводов и может применяться для большинства строительных материалов, т. е. кирпича, камня и кирпичной кладки, железобетона и гофрированного металла. Набрызг-бетон часто рассматривается как эффективный способ укладки цементной облицовки трубопроводов различного назначения, и, поскольку он не требует уплотнения, его можно наносить с безопасного расстояния на большие площади.

е. кирпича, камня и кирпичной кладки, железобетона и гофрированного металла. Набрызг-бетон часто рассматривается как эффективный способ укладки цементной облицовки трубопроводов различного назначения, и, поскольку он не требует уплотнения, его можно наносить с безопасного расстояния на большие площади.

Другие преимущества:

- Более быстрое восстановление трубопровода по сравнению с заливкой на месте

- Снижение трудозатрат благодаря скорости процесса

- Обеспечивает менее пористую, более прочную и долговечную подкладку

- Уменьшает до 100 % формовочного материала и стоит

- В целом дешевле по сравнению с традиционными методами восстановления бетона

Разница между сухой и мокрой смесями Торкрет-бетон

Два основных метода производства торкретбетона — это сухая смесь и мокрая смесь. Определение основано на том, когда вода смешивается с раствором или бетонной смесью. В сухой смеси вода добавляется в сопло, а во влажной смеси вода поступает в бетонную или растворную смесь. В обоих случаях смесь для торкретирования прилипает к поверхности и затвердевает, образуя структурно обновленный трубопровод или водопропускную трубу.

В обоих случаях смесь для торкретирования прилипает к поверхности и затвердевает, образуя структурно обновленный трубопровод или водопропускную трубу.

Сухая торкретбетонная смесь

Перед подачей смеси к устройству влажные заполнители и вяжущий материал смешивают в соответствующем соотношении. Смесь ингредиентов помещается в бункер аппарата. Смесь подается непосредственно из бункера в форсунку по напорному шлангу аппарата. Затем форсунщик регулирует количество воды, смешанной с сухой смесью, с помощью клапана.

Некоторые из преимуществ торкретбетонных смесей включают:

- Отличная прочность сцепления и способность

- Меньше отходов, образующихся в процессе

- Относительно недорогой

- Регулятор подачи воды легко доступен на форсунке

Торкрет-бетон с мокрой смесью

В процессе мокрой смеси все компоненты смешиваются с необходимым объемом воды, необходимым для создания раствора или бетона. Смесь уже подготовлена до того, как она будет помещена в устройство. Для подачи смеси используется пневматическое оборудование.

Для подачи смеси используется пневматическое оборудование.

Влажная смесь подается к форсунке с помощью шланга, подсоединенного к сжатому воздуху. Смесь выстреливается с высокой скоростью внутрь трубы.

Преимущества влажной смеси:

- Точное управление содержанием воды

- Меньший расход воздуха

- Простой и удобный процесс распыления

- Требуется минимальная рабочая сила

- Экономическая эффективность

Поскольку многие торкрет-бетонные работы имеют низкую производственную мощность и расположены в отдаленных районах, смешивание обычно выполняется на месте с помощью небольшого барабанного смесителя.

Оборудование, используемое для футеровки торкрет-бетона

Смеситель и насос для добавок . В зависимости от их качества и типа процесса торкретирования (сухой или мокрый) добавки могут добавляться в сопле или во время смешивания.

Сухие добавки обычно используются при дозировании для процесса производства сухих смесей. Дозатор добавляет их в пистолет и бункер для приложений, где используется пистолет с постоянной подачей. Дозатор должен иметь возможность изменять соотношение цемента и добавки и должен отмерять необходимое количество в смеси.

Дозатор добавляет их в пистолет и бункер для приложений, где используется пистолет с постоянной подачей. Дозатор должен иметь возможность изменять соотношение цемента и добавки и должен отмерять необходимое количество в смеси.

В процессе мокрого смешивания жидкие или сухие добавки могут использоваться в смеси во время дозирования до тех пор, пока не ухудшаются свойства перекачивания.

Воздушный компрессор . Для успешной работы торкретирования необходим надежный высокоскоростной воздушный компрессор с достаточной производительностью. Компрессор должен поддерживать подачу сухого, безмасляного и чистого воздуха, чтобы поддерживать достаточную скорость для сопла на всех участках задачи.

Распылитель и сопло . Распылитель и сопло используются для направления потока торкретбетона и могут успешно распыляться вертикально и вверх ногами. Высокое давление, создаваемое компрессором и насосом для добавки, ускоряющее процесс затвердевания, делает использование торкретбетона очень универсальным.

Заключение

Подводя итог, можно сказать, что торкретирование является эффективным методом реабилитации, ремонта и реконструкции поврежденных трубопроводов и ветхой инфраструктуры. Набрызг-бетонирование – привлекательный и практичный вариант, который в конечном итоге продлит срок службы трубопровода.

Не менее важно найти надежную компанию по торкретированию. Опытные подрядчики, такие как MCSP, могут предоставить владельцам трубопроводов безопасные, практичные и долговечные решения, в которых используются бестраншейные методы восстановления и восстановления труб, в том числе торкретирование.

О компании MCSP

Признанный лидер отрасли, компания MCSP предлагает экономичные и эффективные бестраншейные решения для ремонта и восстановления структурно разрушающихся водопропускных труб и трубопроводов большого диаметра.

Используя новейшие технологии контроля, MSCP может предоставить точную оценку состояния вашей канализационной, сточной и ливневой инфраструктуры.

503, ГОСТ 14759 и ГОСТ 14760 после выдержки образцов 24 ч при температуре +(20±5) °С.

503, ГОСТ 14759 и ГОСТ 14760 после выдержки образцов 24 ч при температуре +(20±5) °С.

01.2023

01.2023 д.)

д.) 0014

0014 72,7Целлюлозное волокно2,52,5Олово5,8–Медь–5,8Силикат металла4,04,0[Ca, Mg, Al, Fe]Кокс10,010,0Графит7,37,3Сульфид металла7,57,5[Sb, Sn, Zn]Плаиковый шпат0,90.9Окиси металлов16.316.3[Al, Cr, Fe, Mg]Карбид кремния 0.10.1

72,7Целлюлозное волокно2,52,5Олово5,8–Медь–5,8Силикат металла4,04,0[Ca, Mg, Al, Fe]Кокс10,010,0Графит7,37,3Сульфид металла7,57,5[Sb, Sn, Zn]Плаиковый шпат0,90.9Окиси металлов16.316.3[Al, Cr, Fe, Mg]Карбид кремния 0.10.1 11.1 Олово 8.0 — Медь — 8.0 Латунь 1.01.0 Силикат металла 4.14.1 [Mg, Al, Fe, K, Ca] Кокс9. 79.7Графит6.86.8Сульфид металла7.67.6[Sb, Sn, Zn, Mo]Пластиковый шпат0.20.2Окиси металлов16.016.0[Al, Cr, Fe, Mg]Карбид кремния0.40.4

11.1 Олово 8.0 — Медь — 8.0 Латунь 1.01.0 Силикат металла 4.14.1 [Mg, Al, Fe, K, Ca] Кокс9. 79.7Графит6.86.8Сульфид металла7.67.6[Sb, Sn, Zn, Mo]Пластиковый шпат0.20.2Окиси металлов16.016.0[Al, Cr, Fe, Mg]Карбид кремния0.40.4 10.1

10.1 6

6