Технология производства шлакоблоков | ООО «Златстрой»

Главная — Виды матриц — Производство блоков — Технология производства шлакоблоков

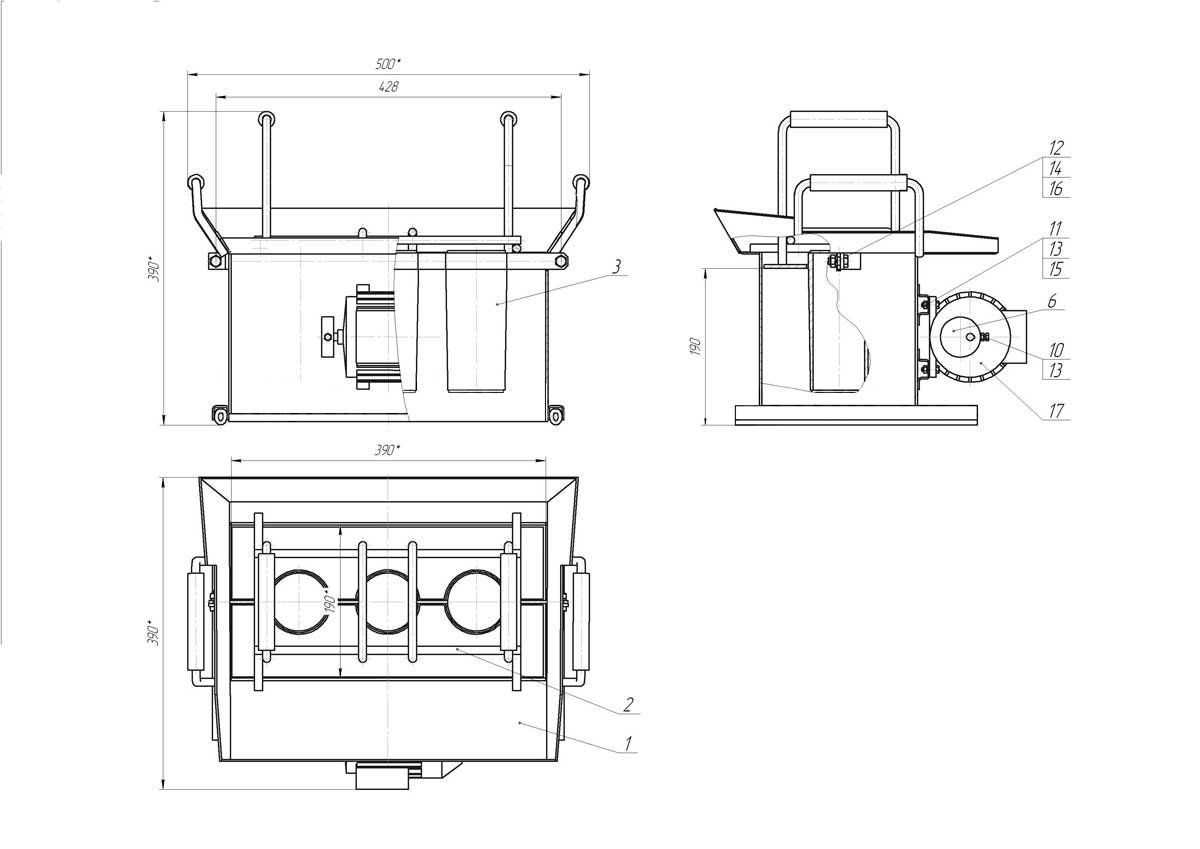

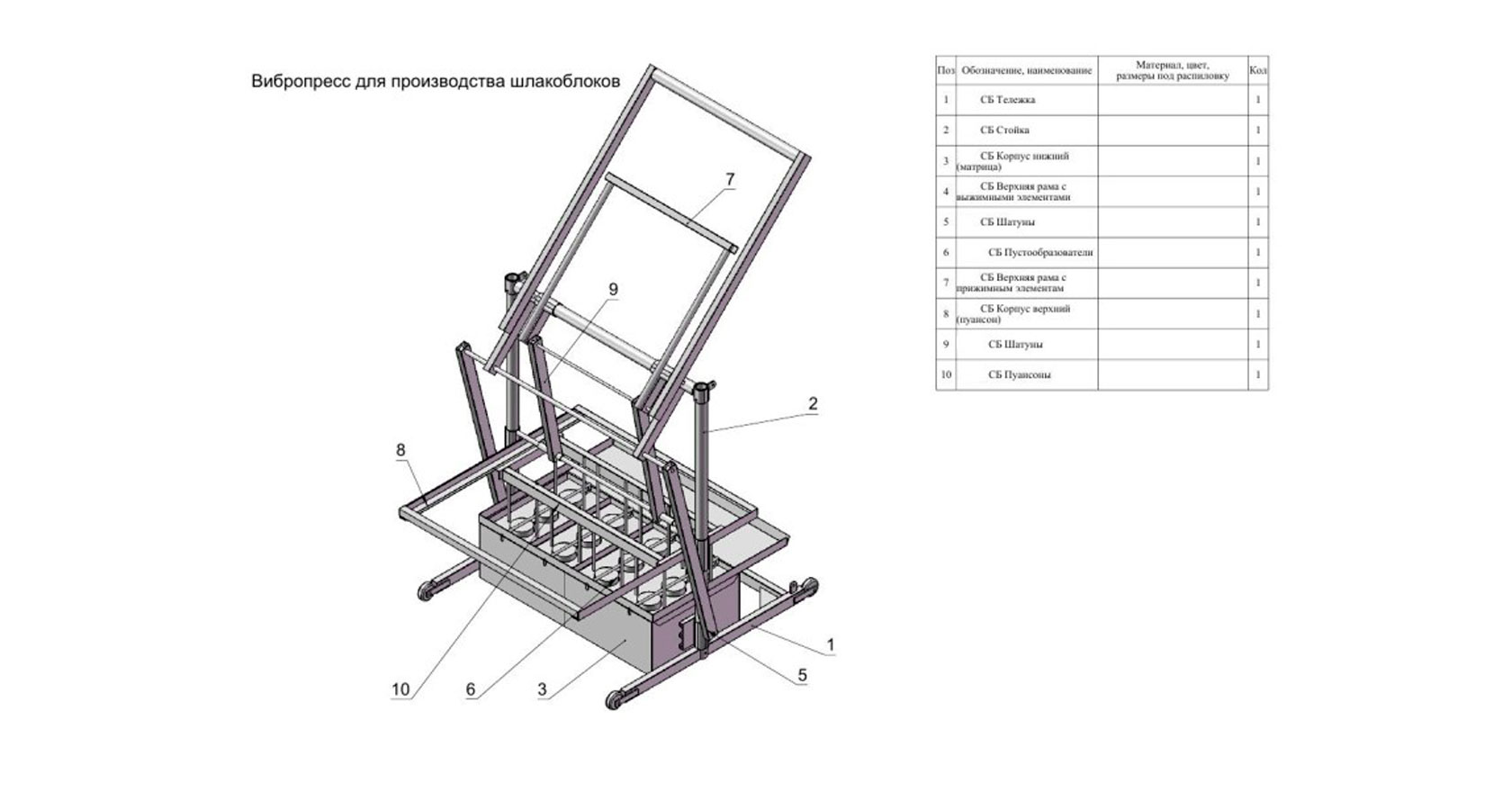

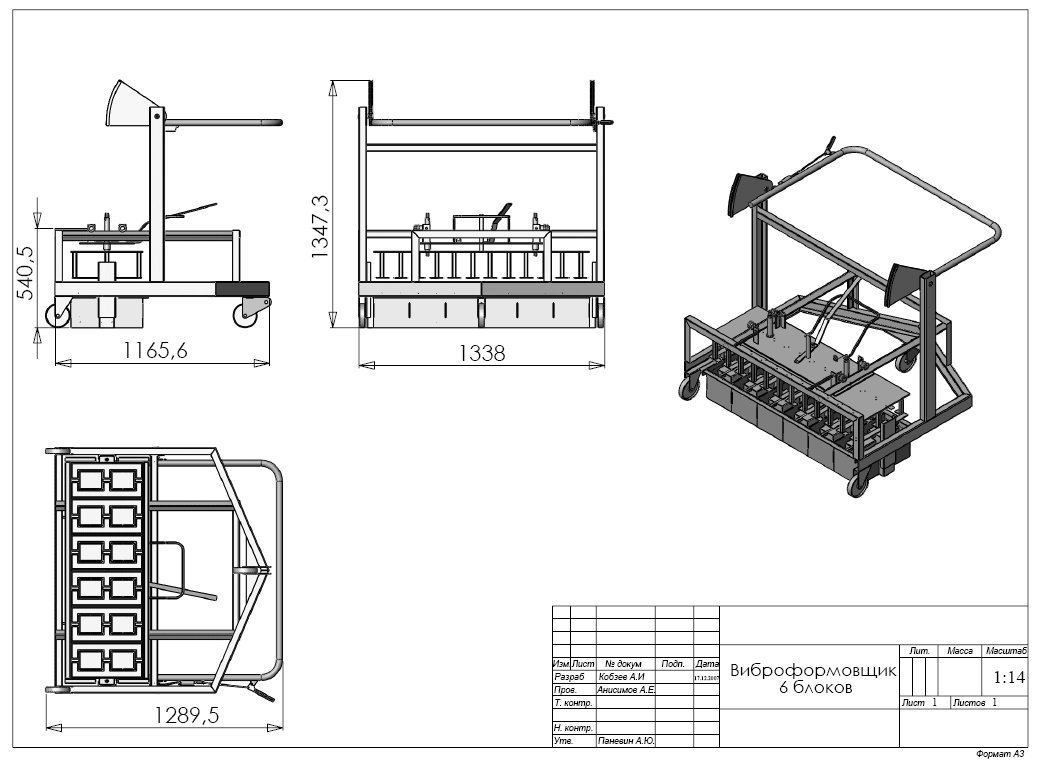

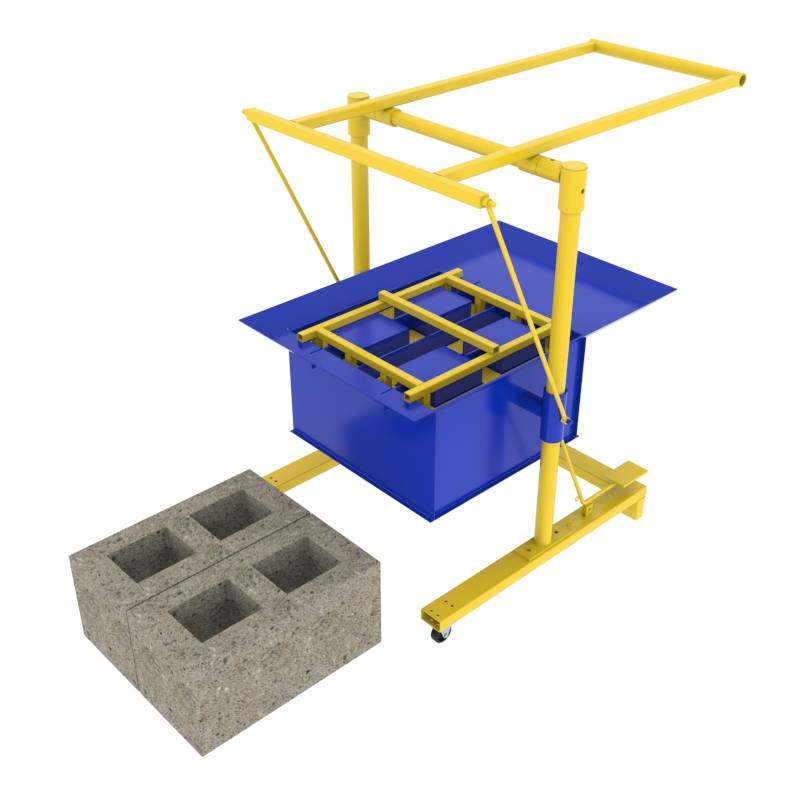

Вибропрессованные блоки обладают лучшими характеристиками морозостойкости, прочности, плотности, нежели блоки, полученные с применением иных технологий. Вибропресс для производства шлакоблоков от ООО «Вибропресс« позволяет повысить эти характеристики, а также добиться непревзойденно точной геометрии готовых блоков. Вибростанок обладает высокой производительностью (до 500 блоков в час), следовательно быстро окупается.

На заводе по производству блоков вибропрессованием можно создавать теплоблоки (легкие, ровные, надежные, безотходные), для кладки которых не требуется высокая специализация, сложная отделка и привлечение грузоподъемной техники для монтажа стеновых блоков. Методика вибропрессования позволяет полностью механизировать процесс в отличие от устаревшей технологии вибролитья.

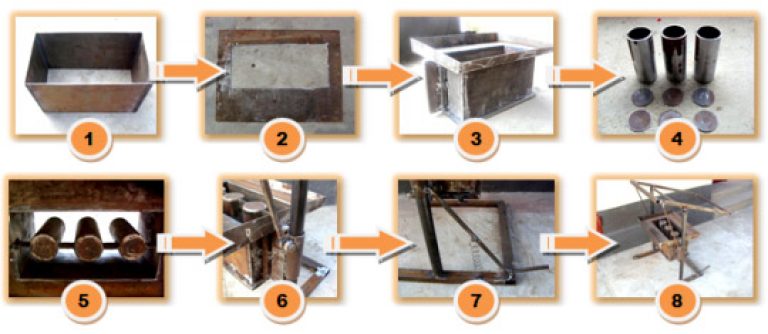

Керамзитобетонный блок изготавливается из жесткой/полусухой бетонной смеси путем вибропрессования сбоку и снизу при одновременном давлении сверху. Технология производства шлакоблоков на вибропрессе выглядит следующим образом:

Технология производства шлакоблоков на вибропрессе выглядит следующим образом:

1 этап: подготовка смеси.

Полусухая бетонная смесь содержит цемент, воду и отсев. Количество добавляемой воды в смесь — минимально, за счет чего экономится цемент. Смесь готовится при помощи бетономешалки или включенного в линию бетоносмесителя. Идеальная консистенция смеси — когда в процессе прессования из зазоров выделяется цементное молоко.

Определить качество смеси можно, сжав ее в руке — нерассыпающийся плотный комок без воды говорит о правильном подборе смеси (дополнительный тест — блестящая поверхность при затирании куска смеси гладким металлическим предметом).

2 этап: формование.

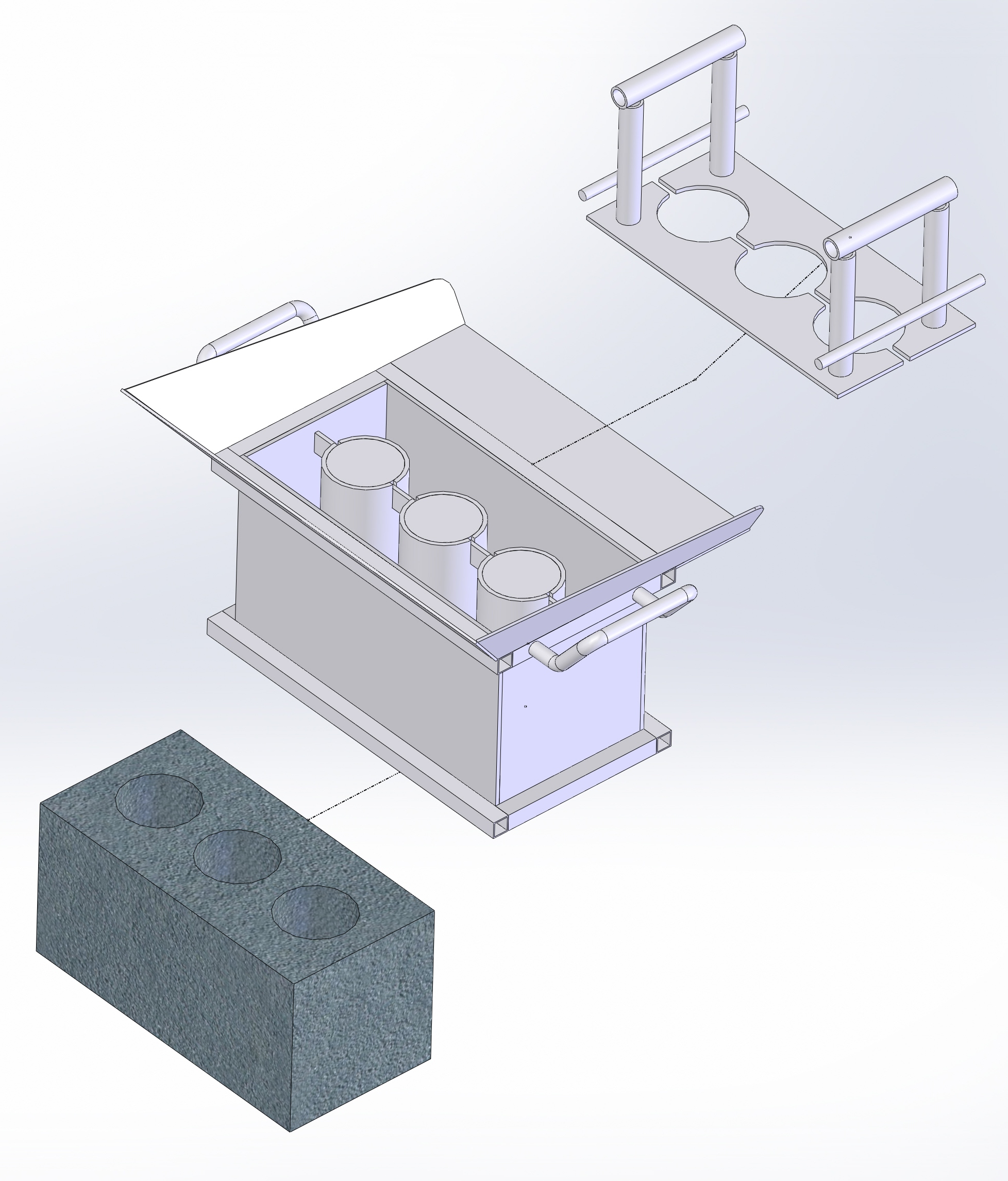

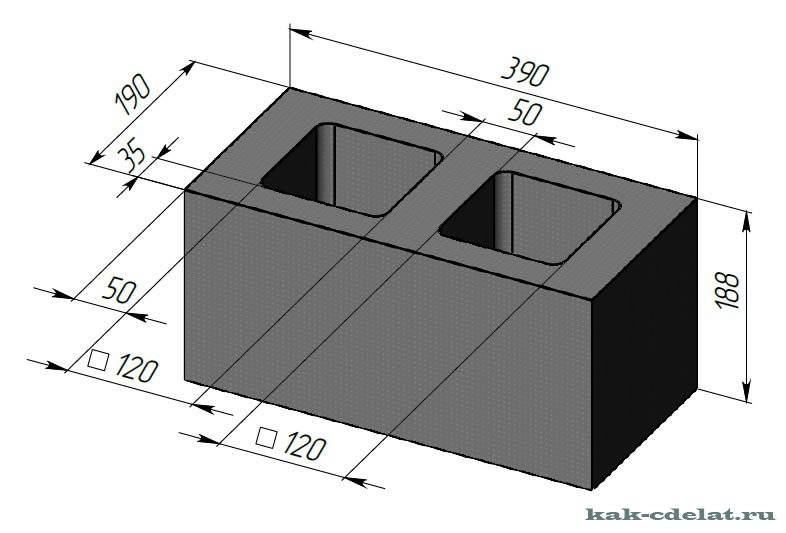

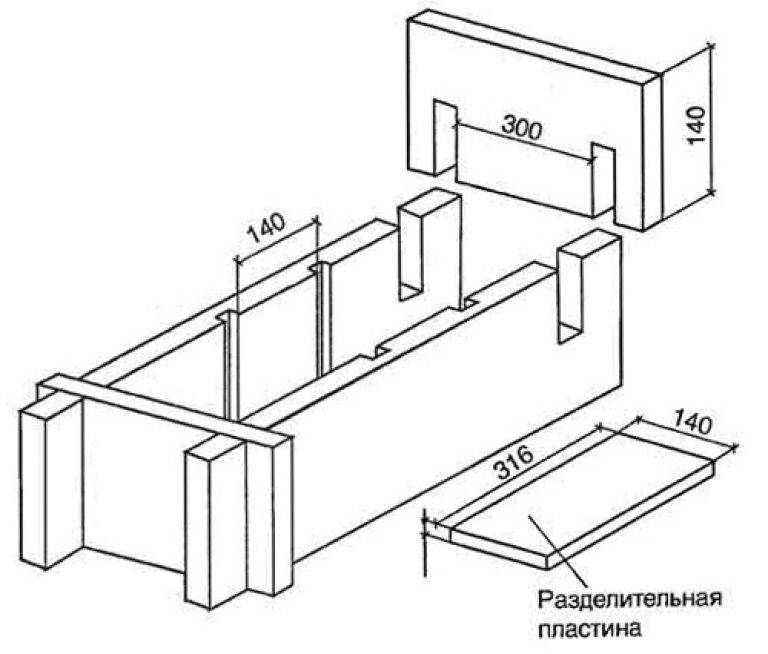

Следующий этап технологии производства шлакоблоков начинается с выгрузки раствора в матричные формы. Смесь усиленно прижимается (сила прижима — несколько тонн) пуансоном и подвергается вибрации. Процесс формования на оборудовании «Златич» занимает около 7-10 секунд против 30-90 на другом оборудовании. Матрица удаляется, а на поддоне остаются готовые блоки.

Матрица удаляется, а на поддоне остаются готовые блоки.

3 этап: сушка.

Технология производства шлакоблоков подразумевает естественную сушку в течение 36-96 часов. При добавлении в смесь фулерона, релаксола или пропаривании готовых изделий процесс затвердевания можно ускорить. Сушка осуществляется на многоярусных стеллажах. После просушки блоки можно складировать друг на друга. Полное затвердевание занимает 20-27 дней. Важно сохранять на складе повышенную влажность во избежание пересыхания бетона.

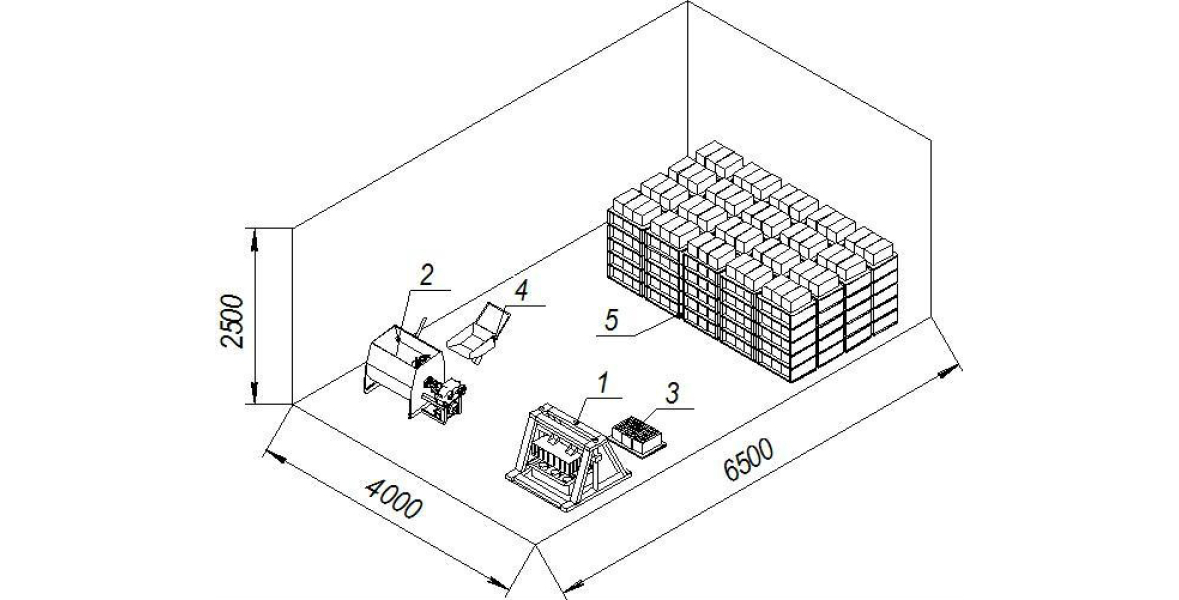

Купить вибропресс могут даже предприниматели, мало знакомые с технологией производства шлакоблоков — наши специалисты создадут план-проект размещения оборудования в цехе, доставят, выполнят пуско-наладку, произведут первую партию продукции, проведут обучение. Цена станка позволяет закупить его даже небольшим предприятиям и ИП и выйти на быструю окупаемость. Стоимость продукции вы найдете в разделе «Цены». Заказать оборудование и получить консультацию можно по телефону 8 (800) 775-51-89.

Оборудование для шлакоблока. Производство шлакоблока на вибропрессах

На смену традиционным кирпичам сейчас приходят другие строительные материалы, и в первую очередь шлакоблок. Основной компонент этих блоков — бетон, а заполнители — шлак, зола, отсев щебня, песок, керамзит и прочие строительные отходы. Блоки изготавливаются методом вибропрессования, поэтому нужно специальное оборудование для шлакоблока с целью получения качественных изделий. Готовая продукция обладает высоким качеством, прочностью, устойчивостью к морозам и физическим воздействиям.

Производство шлакоблока — мифы

- Это ненадежный материал, который быстро разрушится. Ведь в его состав входят различные отходы, и они не могут гарантировать качество и прочность изделий.

– Известно, что действующему гаражу в Эрмитаже уже сто лет (постройка 1911 года). Это одно из наиболее старых шлакоблочных (!) сооружений. - Изготовление шлакоблока и его последующая эксплуатация – небезопасный процесс, так как используется вредное сырье.

– В состав блоков входят хорошо известные безопасные материалы — бетон, отходы кирпича, бетона и гранита, отсев щебня, зола, керамзит и песок. Это сырье уже давно применяется в строительной отрасли и отлично зарекомендовало себя. Поэтому шлакоблок — абсолютно безвредный материал, не оказывающий негативного влияния на здоровье человека. Никакие радиоактивные отходы в производстве шлакоблока никогда не использовались и их применение не планируется. - Дешевый строительный материал не может быть хорошим.

– Низкая цена на шлакоблок объясняется использование дешевых доступных материалов. При этом качество зависит от оборудования шлакоблока и соблюдения технологического процесса, но не от стоимости исходного сырья. - Оборудование для шлакоблока покупать не обязательно. Производство материала простое, зачем лишние траты?

– Многие умельцы сооружают доморощенные установки для собственных нужд. Варят металлические формы, пустоты в камнях получают вставлением в матрицу стеклянных бутылок, а сушку производят на кусках резины, смоченных кухонным моющим средством. Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод).

Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод). - Дома из шлакоблоков холодные.

– Действительно, нельзя сказать, что это сильно теплоаккумулирующий стройматериал. Так, полнотелые камни вообще предназначены для фундаментов, цоколей и нежилых помещений. Однако пустотелые камни сохраняют тепло в помещении гораздо лучше, а использование опилок в качестве заполнителя значительно повышает теплоизоляционные свойства шлакоблоков. - Шлакоблок пригоден только в малоэтажном строительстве.

– В одно- и двухэтажных домах шлакоблок идеален в качестве стройматериала. В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

Основными достоинствами шлакоблока являются дешевизна производственного процесса и при этом высокое качество изделий. Вибропресс для производства блоков создает из бетона и вспомогательных материалов прочные, морозостойкие, тепло- и звукоизоляционные изделия. Большой размер блоков позволяет ускорить темпы строительства и в то же время облегчить процесс, так как вес камней гораздо меньше, чем, например, у тех же кирпичей. Еще один фактор в пользу шлакоблоков — их устойчивость к огню, высоким и низким температурам. Материал не трескается и не крошится ни в холода, ни в жару.

Избавиться от повышенной гигроскопичности поможет применение облицовочного кирпича. Большинство крупных компаний, занимающихся изготовлением оборудования шлакоблоков, выбрало оборудование «Рифей». Производители отмечают его высокую скорость работы, автоматизацию процесса и отличное качество готовых изделий. Вибропрессы линии «Рифей» позволяют организовать эффективное производство качественных и надежных строительных материалов.

Вибропрессы линии «Рифей» позволяют организовать эффективное производство качественных и надежных строительных материалов.

Производимый шлакоблок:

Камень стеновой пустотелый СКЦ-1 Оборудование для производства шлакоблока: Рифей-Буран М | | |

Производственный процесс CMU | Nitterhouse Masonry

Процесс производства CMU | Каменная кладка НиттерхаусИзготовление бетонных блоков в Nitterhouse Masonry Процесс изготовления бетонных блоков (БКМ) практически не изменился с момента его создания в начале 19 века.00-х. Сырье смешивают с водой, формуют в форму и оставляют на некоторое время для отверждения. Основной процесс прост, но с прогрессом в отрасли за эти годы производство CMU стало наукой химического машиностроения и архитектурной целостности.Компания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

С момента своего основания в 1923 году как Nitterhouse Concrete Products до семьи компаний по производству бетона и камня, которая сегодня называется Nitterhouse, мы создали более совершенные системы для увеличения производства, контроля качества, мониторинга процессов и широкого спектра архитектурных бетонных изделий. В нашем процессе CMU используются лучшие технологии и оборудование, управляемые и контролируемые специальной командой, которая гордится каждым производимым блоком.

Мы предлагаем широкий выбор визуальных эффектов и производим определенные конструкции, которые обеспечивают определенные структурные особенности для уникальных применений.

Хотя у вас есть большой выбор внешнего вида архитектурного блока, основной процесс изготовления бетонного блока одинаков. Будут варьироваться тип и количество сырья, а также время отверждения, а окружающая среда будет регулироваться в зависимости от качеств, необходимых для готового продукта. Мы предоставляем наш процесс производства блоков CMU, чтобы помочь архитекторам реализовать наши производственные возможности, чтобы помочь инженерам выбрать блок, структурно стабильный для их проекта, и чтобы подрядчики по каменной кладке знали, что можно быстро изготовить, когда это необходимо.

Материалы Обычно для формирования бетонного блока требуется только два типа материалов: заполнители и цементы. Заполнители, такие как песок и щебень, образуют основную структуру блока. Цемент действует как связующее, которое удерживает заполнители вместе и затвердевает при смешивании с водой.

Заполнители, такие как песок и щебень, образуют основную структуру блока. Цемент действует как связующее, которое удерживает заполнители вместе и затвердевает при смешивании с водой.

Песок, камень и цемент доставляются на наши заводы большегрузными самосвалами из местных карьеров. Агрегаты хранятся в открытых бункерах на нашем дворе. Так как цемент чувствителен к влаге, он задувается в наши цементные силосы. У нас есть различные типы и размеры заполнителей и цемента для производства нашей разнообразной линейки архитектурных бетонных блоков.

Каждая единица бетонного блока будет содержать следующие материалы в различных количествах и вариациях в зависимости от того, какой тип архитектурного блока используется на производственной линии:

Производственный процесс к бетонных смесей, применяемых в общестроительных целях, смесь для бетонных блоков будет иметь более высокое соотношение песка к гравию и воде. В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.

Материалы, необходимые в течение дня, вывозятся во дворе фронтальным погрузчиком и сбрасываются в закрытые отсеки, связанные с производственной линией. Наш оператор станка выбирает количество сырья, необходимого для партии, производимой в нашей компьютеризированной системе, которая точно измеряет и выпускает материал для изготовления блока того типа, который мы используем.

Вот как происходит процесс:

Этап 1

Смешивание

После измерения необходимого количества материалов они выгружаются на конвейерную ленту. Конвейер перемещает материалы в наш смеситель объемом 1,75 кубических ярда, где вода добавляется по мере заливки заполнителей и бетона. Вода также точно контролируется нашей электронной измерительной системой, чтобы смесь не была слишком влажной или слишком сухой.

Затем добавляют любые дополнительные добавки, такие как гидрофобизаторы или пигменты, и смесь перемешивают в течение шести-восьми минут.

Этап 2

Формование

Когда смесь надлежащим образом перемешана, бетон перемещается на другую конвейерную ленту, которая поступает на нашу машину для изготовления блоков. Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим в партии. После того, как замес разлит в формы, блок-машина вибрацией уплотняет бетонную смесь. Мы делаем это, чтобы придать бетону прочность и уплотнить бетон в блок.

Формование бетона является наиболее важным этапом изготовления КМУ. Надлежащее сжатие имеет важное значение для получения качественного готового продукта. Материалы подаются в формы с измеренной скоростью потока, а время и сила вибрации точно контролируются, чтобы обеспечить соответствующую высоту и прочность блока.

Когда достигается надлежащее сжатие и консолидация, блок выталкивается из формы на стальной поддон, чтобы его можно было транспортировать в нашу печь для отверждения. На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

Этап 3

Отверждение

Затем поддоны перемещаются на тележки, которые перемещаются в нашу паровую печь низкого давления для нагрева. Как правило, стеллаж из бетонных блоков выдерживается в печи при нормальной влажности и температуре (от 70 до 100 градусов по Фаренгейту) на срок до трех часов. Затем в печь постепенно вводят пар и медленно повышают температуру до соответствующего уровня.

Когда достигается максимальная температура, подача пара и тепла отключается, и блоки сохнут еще от 12 до 18 часов в горячем влажном воздухе. Затем из печи выгоняют влажный воздух и повышают температуру до полного высыхания блока.

Блок обычно отверждается в течение 16-24 часов при высокой влажности и средней температуре около 100 градусов по Фаренгейту.

Этап 4

Кубирование и хранение

По завершении отверждения бетонный блок выкатывают из печи. Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Наши блоки с разъемной поверхностью, например, отлиты из двух блоков, соединенных вместе. После затвердевания двойные блоки проходят через наш сплиттер. Разделитель ударяет по соединенным блокам, вызывая их разрушение и создавая шероховатую текстуру на одной стороне каждого куска. Затем их кубируют и складывают.

Мы заворачиваем куб в пластик для безопасности и защиты от непогоды, и его доставляют на вилочном погрузчике в соответствующую часть нашего двора для этого конкретного типа блока или для определенного заказа. Отсюда будут подъезжать блок-фуры и загружать продукцию по мере необходимости.

Обеспечение качества при производстве CMU Различные участки нашего завода постоянно контролируются, чтобы подтвердить, что мы производим блоки с особыми характеристиками. Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или технические характеристики, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или технические характеристики, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

- Заполнители и цемент взвешиваются с помощью электроники, чтобы убедиться, что правильные части каждого материала, которые влияют на внешний вид, ощущение и долговечность блока, являются правильными.

- Содержание влаги в песке и гравии измеряется ультразвуковыми датчиками, поэтому в смесь можно добавить точное количество воды, необходимое для партии.

- Размер и плотность каждого блока проверяются с помощью датчиков лазерного луча, когда каждый блок выходит из машины для изготовления блоков.

- Среда отверждения регулируется электронным способом для контроля времени цикла, температуры и давления. Вся информация записывается для каждой партии.

- Готовые блоки проверяются на различные качества, такие как звукопроницаемость, водопроницаемость, огнестойкость, прочность и усадка.

Бетонный блок должен противостоять суровым погодным условиям, пожару и другим видам серьезных повреждений. Нет ничего лучше, чем блок, если вам нужен прочный, огнестойкий, устойчивый к насекомым и вторжению строительный материал. Мы следим за тем, чтобы в каждом блоке, покидающем наш завод, сохранялась целостность.

Многоликость архитектурных бетонных блоковКомпания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества. Наша линейка архитектурных бетонных блоков включает в себя множество вариантов с текстурированным внешним видом или гладкой отделкой из шпона, а также различных цветов, форм и размеров, чтобы предоставить профессионалам в области дизайна широкий спектр вариантов строительства из бетонной кладки.

Нужен ли вам базовый бетонный блок для срочной работы, у вас есть архитектурная специальность для строительства или вам нужен особый вид сложного офисного здания, мы можем изготовить блок, который вам нужен. Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

- Отделка шлифованной поверхности. Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.

- Раздельная лицевая поверхность. Этот текстурированный блок выпускается со стандартной отделкой Split Face, Split Wide Profile и Split Fluted, чтобы соответствовать широкому диапазону архитектурных образов. Глубина и размеры этой конструкции являются фаворитами для различных внутренних и внешних строительных проектов и, как и многие из наших CMU, могут использоваться на уровне земли или ниже.

- Античная отделка. Наш антикварный CMU обработан дробеструйной обработкой, которая красиво обнажает камень под ним.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства. - Монарх Традиционный. Вы получаете внешний вид глиняного кирпича с качеством блока в нашей традиционной линии Monarch. Эти CMU имеют длину и глубину обычного блока, но высоту стандартного кирпича. Вы можете использовать этот блок в классе и ниже. Мы разработали их в соответствии со стандартами ASTM-C90 для несущей бетонной кладки.

- Элитный КМУ. Нет необходимости укладывать блоки, а затем облицовывать их керамической плиткой для внутренних работ. Наш Elite CMU — выдающийся строительный материал как для внутреннего, так и для внешнего совершенства. Благодаря выбору цвета, например, лососевому или оружейному металлу, эти наполненные и полированные блоки идеально подходят для крупных коммерческих проектов, таких как школы или муниципальные здания, которым требуется оттенок цвета и стиля.

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС). - Переработанный CMU. Наш «Эко-умный» переработанный CMU изготавливается с шлифованной и разделенной поверхностью. Минимум 30% переработанного материала — это популярный выбор для вашего проекта, ориентированного на защиту окружающей среды. Переработанный контент принесет вам баллы LEED (Лидерство в энергетическом и экологическом дизайне) за ваши экологические усилия.

- Камень наследия. Наш камень наследия — это блок архитектурного шпона, демонстрирующий совокупное содержание блока. Он изготовлен с прочностью 8500 фунтов на квадратный дюйм и абсорбцией менее 5%. В нашей линейке Legacy есть четыре разных отделки, которые часто смешиваются в одном проекте для визуальной привлекательности и структуры:

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками. - Текстурированный – лицевая сторона обработана дробеструйной обработкой, что придает текстуру и объем.

- Терраццо – шлифованная, гладкая и полированная поверхность определяет этот бетонный блок. Его часто используют для оклейки полос.

- Точеное лицо — обработанные таким образом, чтобы они напоминали ограненный известняк, эти камни часто используются для акцентных полос, чтобы разбить большие участки одного цвета и текстуры.

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Выберите желаемый блок в различных специализированных формах для конкретных строительных приложений. Мы производим специальные формы из бетонных блоков для строительства соединительных балок, контрольных швов, закругленных углов и многих других архитектурных проектов.

Все архитектурные CMU Nitterhouse герметизированы герметиком на водной основе из акриловой смолы, совместимым с летучими органическими соединениями, и должны быть покрыты другой герметизирующей пропиткой после завершения кладочных работ. Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Кирпичный блок для звукового строительства и креативного дизайна

Занимаясь бизнесом более 90 лет, мы расширяем линейку продуктов и производственные возможности по мере изменения технологий и передового опыта. От деловых амбиций каменщика Уильяма Л. Ниттерхауса, строящего свой собственный блок в своем гараже, до семейной линии в пятом поколении, которая сегодня занимается нашим производством камня, мы поставили перед собой задачу обеспечить лучшее качество, варианты и дизайн.

В будущем индустрия производства блоков продолжит предлагать новые формы, размеры и экономические преимущества для строительства зданий. Энергоэффективность и долговечные конструкции будут оставаться в авангарде новых разработок. Наши дизайнеры создали превосходные продукты, которые зарекомендовали себя как гармоничное сочетание эстетической привлекательности и структурной надежности для любого типа здания.

Независимо от того, хотите ли вы построить общественный центр или высотное здание, вы обнаружите, что мы можем предоставить именно то, что вам нужно, чтобы сделать ваш проект исключительным. Ознакомьтесь с нашей полной линейкой архитектурных бетонных блоков и откройте для себя разнообразие, которое даст вам гибкость при проектировании. Для получения дополнительной информации о нашем процессе производства блоков или о любом из наших продуктов для каменной кладки, пожалуйста, свяжитесь с нами сегодня.

Бетонные блоки — Производство и использование бетонных блоков

Южная Каролина Рангвала Бетон, Строительный материал

Материалы, необходимые для производства бетонных блоков, это заполнители, цемент и вода. С разным успехом используются заполнители различных типов, в том числе щебень, гравий, вулканический пепел, вспененный шлак, печной клинкер и т. д. Выбор заполнителей осуществляется с учетом веса, текстуры или состава проектируемого агрегата. Прочность, текстура и экономичность бетонного блока зависят от тщательной сортировки заполнителя. Если местный заполнитель подходит, это поможет в достижении экономии.

Прочность, текстура и экономичность бетонного блока зависят от тщательной сортировки заполнителя. Если местный заполнитель подходит, это поможет в достижении экономии.

В качестве цемента используется обычный портландцемент. Требуемая вода – это обычная питьевая вода.

Комплектация:

- Производство

- Сотовый

- Преимущества

- Использует

Производство бетонных блоков

Доступны полностью автоматические установки для производства высокопрочных бетонных блоков. Эти автоматические машины производят бетонные блоки высшего качества. Но они требуют больших капиталовложений. Машины с ручным управлением также доступны, и их можно установить на самой строительной площадке, что еще больше снижает стоимость транспортировки бетонных блоков от места производства до места фактического использования.

Процессы производства бетонных блоков следующие:

- Выбор и соотношение ингредиентов : Основным критерием выбора ингредиентов является желаемая прочность блока.

Чем больше доля крупного заполнителя, тем больше будет прочность используемого количества цемента.

Чем больше доля крупного заполнителя, тем больше будет прочность используемого количества цемента. - Смешивание ингредиентов: Смешивание заполнителей, цемента и воды должно производиться очень осторожно. Смешивание предпочтительно должно происходить в механическом смесителе. При ручном смешивании следует проявлять особую осторожность, чтобы убедиться, что цемент и заполнители сначала тщательно перемешиваются в сухом состоянии, а затем постепенно добавляется вода.

- Укладка и вибрация: Замешанный бетонный материал подается в короб опалубки до верхнего уровня, при этом обеспечивается равномерное заполнение коробки. Вибрация бетона производится до тех пор, пока он равномерно не осядет в опоке.

- Отверждение: Блок поливают водой примерно через день отливки и продолжают поливать в течение как минимум 7 дней, а предпочтительно до 28 дней. Чем дольше период отверждения, тем лучше будет блок.

Блоки из ячеистого бетона

Это легкий строительный материал, получаемый автоклавированием затвердевшей смеси мелкозернистого кремнеземистого материала, такого как летучая зола, и связующего в виде извести. Блоки из ячеистого бетона обладают многими техническими преимуществами, такими как лучшее соотношение прочности и веса, лучшая звукоизоляция, устойчивость к перепадам температур и влажности, огнестойкость, низкая теплопроводность, устойчивость к просачиванию воды и др.

Блоки из ячеистого бетона обладают многими техническими преимуществами, такими как лучшее соотношение прочности и веса, лучшая звукоизоляция, устойчивость к перепадам температур и влажности, огнестойкость, низкая теплопроводность, устойчивость к просачиванию воды и др.

готовые и однородные по размеру блоки требуют сравнительно меньшего количества цементного раствора, а штукатурки можно полностью избежать, поскольку блоки гладкие и однородно окрашены.

Преимущества бетонных блоков

Использование бетонных блоков в качестве кладочной единицы можно наблюдать на многих строительных площадках из-за следующих преимуществ:

- Увеличивает площадь ковра здания из-за небольшой ширины бетонного блока по сравнению с к кирпичной кладке стены.

- Обеспечивает лучшую теплоизоляцию, повышенную огнестойкость и звукопоглощение.

- Это приводит к экономии ценных сельскохозяйственных угодий, которые используются для производства кирпича.

- Блоки могут быть изготовлены таким образом, что вертикальные швы могут автоматически располагаться в шахматном порядке, что снижает потребность в квалифицированном надзоре.

Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод).

Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод). В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.  Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).  Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками. Чем больше доля крупного заполнителя, тем больше будет прочность используемого количества цемента.

Чем больше доля крупного заполнителя, тем больше будет прочность используемого количества цемента.